-

微透镜及微透镜阵列由于体积小、易集成等优势,被越来越广泛地应用于光电器件、集成微光学、光束整形、图像传感、微纳制造及仿生结构等领域。目前有很多方法已经被用于制备微透镜及微透镜阵列,例如,光刻、热压印、热回流、电化学技术以及激光直写等[1-8]。这些方法主要用于制备聚合物微透镜阵列,而聚合物微透镜阵列受限于自身材料软、易于变形,因此不利于在实际苛刻环境中的应用。相比而言,硬质材料微透镜及微透镜阵列具有优异的抗磨损特性,使用寿命更长,光学性能更稳定,在实际中具有更大的应用价值。因此实际应用中对于硬质材料微透镜阵列的需求更大。考虑到这一原因,目前已经有很多方法被提出用于制备基于硬质材料甚至是超硬材料的微光学器件[9-14]。金刚石车削和光刻结合刻蚀技术是两种较为常用的制备微透镜阵列的技术。但金刚石车削能够加工的透镜尺寸通常在百微米量级,难以实现更小尺寸微透镜的制备。而光刻结合刻蚀难以制备出高填充比的透镜阵列。因此,如何实现硬质材料微透镜阵列的制备仍然是一个巨大的挑战。

近年来,飞秒激光加工由于具有较高的加工精度、可加工材料范围广、真3维加工能力等优势[15-20],在微光学、微流体、传感等器件制备中展现了巨大的应用潜力[21-27]。例如,WEI等人利用飞秒激光在材料内部实现了3维光子晶体结构的制备并成功地应用于非线性光束的整形[17]。除此之外,结合热退火或刻蚀等后续平滑工艺可以实现石英、硅等硬质材料表面微凹透镜阵列的制备。在本文中,作者采用了刻蚀辅助激光加工技术制备蓝宝石微凹透镜阵列。由于蓝宝石具有较高的熔点,以蓝宝石微凹透镜阵列为模板,通过高温浇铸转写技术,实现了K9玻璃微凸透镜阵列的快速制备,验证了K9玻璃微凸透镜阵列对于多波长光线的成像与聚焦性能。另外,对于蓝宝石模板的使用寿命进行了分析。

-

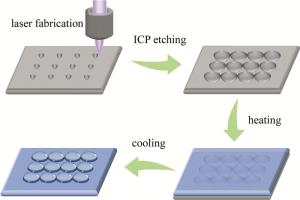

实验中所有的样品在加工前经过了清洁处理,依次在丙酮、乙醇和去离子水中超声处理5min,随后在烘箱中烘干待用。图 1所示为刻蚀辅助激光加工制备蓝宝石微凹透镜阵列模板以及高温浇铸转写制备K9玻璃微凸透镜阵列的示意图。首先,利用飞秒激光在蓝宝石表面加工出点阵结构。采用的激光器的波长为343nm,脉宽为290fs以及重复频率为200kHz,激光的能量为8μJ。激光聚焦采用的是焦距为10cm的场镜,虽然场镜聚焦的加工精度比高数值孔径的显微物镜差,但可加工的范围大。蓝宝石样品晶面为c-面(0001),尺寸为1.5cm×1.5cm,表面粗糙度为0.2nm。然后,对激光加工后的样品进行刻蚀处理。采用的刻蚀机为感应耦合等离子体刻蚀机(型号-ICP-100A, TAILONG ELECTRONICS)。刻蚀的上极射频功率为600W,下极射频功率为300W。刻蚀气体为氯气和三氯化硼,流量分别为20mL/min和30mL/min。在这些条件下,蓝宝石的刻蚀速率大概为100nm/min。

蓝宝石的熔点大概为2000℃,而K9玻璃的软化点大概为750℃。因此利用制备的蓝宝石微凹透镜阵列为模板,利用高温浇铸转写可以实现K9玻璃微凸透镜阵列的制备。如图 1所示,将K9玻璃放置在蓝宝石衬底上,加热到800℃并保持10min,在加热过程中,K9玻璃不断软化,并依靠自身重力逐渐填充蓝宝石凹透镜阵列模板。蓝宝石与K9玻璃由于热膨胀系数差在加热过程中产生应力,然后在自然冷却过程中,应力通过两者之间的界面释放,实现蓝宝石模板和K9玻璃的分离。在实验中,利用扫描电子显微镜(scanning electron microscope, SEM, 型号-JEOL JSM-6700F, Japan)、激光共聚焦扫描显微镜(laser confocal scanning microscope, LCSM, 型号-OLS4100, Japan)以及原子力显微镜(atomic force microscopy, AFM, 型号-Dimension Icon, Bruker Corporation)对样品的形貌进行了表征。

-

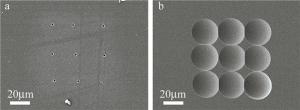

图 2a所示为利用飞秒激光在蓝宝石衬底上加工的点阵结构。研究表明,蓝宝石在飞秒激光辐照后会发生相变,即蓝宝石由单晶相转变为多晶或非晶[28]。除了发生相变,激光辐照的区域也会产生微纳米结构。这些变化使得激光辐照区的材料具有更高的化学活性,因此具有更高的刻蚀速率,所以在刻蚀过程中激光辐照区的材料会快速地被去除掉,形成凹坑结构。而随着刻蚀时间的增加,凹坑结构不断的扩大并逐渐平滑形成透镜结构。图 2b所示为刻蚀3h后,激光加工的损伤点逐步扩展形成了规则的圆形的透镜结构。从图中也可以看出,相邻两个透镜之间也会相互叠加,随着叠加区域的不断扩大,才能实现透镜阵列的填充比为100%。

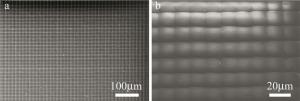

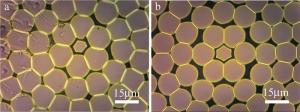

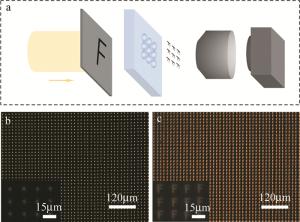

本文中采用了感应耦合等离子体刻蚀对激光加工后的蓝宝石样品进行处理。虽然湿法化学腐蚀结合激光加工能够实现石英微透镜阵列的制备,但对于蓝宝石不适用。蓝宝石各个晶向的化学腐蚀速率差别较大,在湿法腐蚀过程表现出强烈的各向异性腐蚀[29],难以形成光滑的曲面。而利用氯气和三氯化硼的混合等离子体能够消除刻蚀过程中的各向异性,因此在刻蚀后能够形成光滑的曲面。基于以上结果,作者设计并制备了大面积蓝宝石微凹透镜阵列结构,如图 3a所示。相邻子透镜之间的间距为15μm。而且相邻子透镜之间相互重叠,实现了填充比为100%,而且排列均匀,如图 3b所示

-

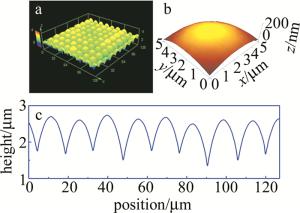

图 4a为制备的K9玻璃微凸透镜阵列。在大面积范围内排列均匀整齐,而且密排布的透镜阵列的填充因子为100%,如图 4b所示。与图 3相比可知,K9玻璃微凸透镜阵列与蓝宝石微凹透镜阵列模板在排布和均匀性上具有很好的一致性。这与玻璃软化后充分填充模板具有直接的关系。另外,得益于蓝宝石和玻璃之间较大的热膨胀系数差,使得降温过程中玻璃和蓝宝石模板能够完好分离。蓝宝石的热膨胀系数为5.59×10-6K-1[30],而玻璃的热膨胀系数为7.67×10-6K-1[31],比蓝宝石热膨胀系数大约高27.1%。巨大的热膨胀系数差使得在降温过程中蓝宝石和玻璃之间产生了非常大的应力,而应力通过两种材料的分离实现释放。因此,玻璃透镜完好保持了蓝宝石模板的形貌。由图 5a所示的3维形貌可以看出,子透镜的高度也较为均匀,子透镜之间的尺寸均匀性,保证了子透镜的焦平面保持在同一平面上,有利于其在多光束微纳加工中的应用。由于在加热降温过程中,玻璃表面能够实现一定的自平滑,因此,玻璃透镜的表面平滑度较高,由原子力显微镜测试可知,表面的粗糙度仅有纳米左右,如图 5b所示。而且,由图 5c所示的透镜阵列的横截面形貌可知,各个子透镜都具有较光滑的表面。每个子透镜的高度大约为1μm,透镜间的间隔被设置为15μm。

-

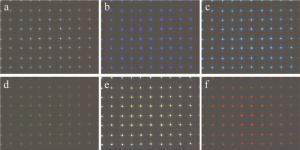

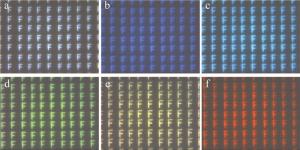

微透镜是否具有较好的聚焦和成像效果是评估其光学性能的重要参量,为此搭建了如图 6a所示的测试系统。光源通过小孔或者具有一定图形的缝隙后,形成特殊形状的光源,例如字母“F”,经过玻璃微凸透镜阵列后,在其焦平面上成实像“F”的阵列,然后利用显微物镜将产生的“F”像的阵列投射到CCD上采集。图 6b和图 6c中分别为获得的聚焦和成像结果。由图可知,制备的玻璃微凸透镜阵列在大面积范围内具有较好的聚焦以及成像效果,且具有较好的均匀一致性。从放大图可以清晰地看到每个子透镜都具有清晰的聚焦点阵与字母“F”的像阵列。

Figure 6. The schematic of measurement of focusing and imaging properties of microlens arrays, and the obtained photos of focusing and imaging test(the insert photos are the amplified images)

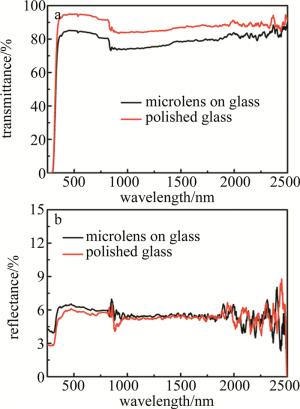

K9玻璃在可见区具有较高的透明性,因此是可见区非常重要的光学玻璃材料。然而由于衍射效应,表面微结构通常会对光学玻璃的光透过率产生较大的影响。因此,作者对转写后的K9玻璃微透镜阵列进行了透过率和反射率测试,如图 7所示。从图 7a中的透过率曲线可以看出,经过加热及冷却处理后,表面具有微凸透镜阵列的K9玻璃与抛光、但没有经过加热及冷却处理的K9玻璃相比,透过率下降了10%左右,但透过率仍然达到80%左右,保持着很高的透过性。从图 7b的反射谱可以看出,经过加热及冷却处理后,表面具有微凸透镜阵列的K9玻璃与抛光、没有经过加热及冷却处理的K9玻璃相比,反射率基本保持不变,仅仅在低波段反射率大约增加2%,这也反映了结构表面的粗糙度较小。

由于制备的玻璃微凸透镜阵列在可见波段仍然具有较高的透过率,因此其可以实现不同波长光源的聚焦和成像。首先通过白光光源的聚焦测试,没有明显的色散,如图 8a所示,说明对于可见区的不同波长,焦距的差别较小。在测试多波长聚焦和成像时,通过在光源出光口处插入滤光片,得到了波长分别为436nm, 460nm, 546nm, 582nm和630nm的光源。由图 8b~图 8f中不同波长的聚焦测试可知,制备的玻璃微凸透镜阵列对于可见区的光都具有清晰的聚焦效果。通过成像效果的测试,对于白光同样没有明显的色散现象, 如图 9a所示。而对于不同波长的光都展现了清晰的成像效果,如图 9b~图 9f所示。

-

虽然蓝宝石衬底和玻璃由于具有较大的热膨胀系数差,在加热和降温过程中依靠应力的释放较为容易分开,但在蓝宝石模板表面仍然会残留一些玻璃的碎屑。图 10a所示为在经过10次转写后,蓝宝石微凹透镜阵列模板的光学照片。从图中可清晰地看到残留的玻璃碎屑。多次使用后,这些碎屑的积累会对再次转写的结构的平滑度产生较大的影响。因此,在多次使用后,需要对模板进行清洁处理。由于经过高温处后,玻璃碎屑粘附在蓝宝石衬底上,利用超声无法去除。经过摸索,作者采用了氢氟酸腐蚀的工艺去除蓝宝石表面的玻璃碎屑。由于氢氟酸与蓝宝石单晶基本不发生反应[25],因此在腐蚀去除玻璃碎屑的过程中不会对蓝宝石微透镜产生影响。图 10b所示为利用体积分数为0.05的氢氟酸腐蚀10min后,蓝宝石微凹透镜阵列模板的光学照片,结构表面的玻璃碎屑被去除干净。因此,在将来的产业化应用中,在每次转写后,对模板进行氢氟酸溶液的清洁处理,能够最大限度地确保转写的成功率。

-

采用刻蚀辅助飞秒激光加工技术实现了蓝宝石微凹透镜阵列模板的制备。基于蓝宝石与K9玻璃具有较大的热膨胀系数差,以及蓝宝石的熔点高于玻璃的软化点,通过高温浇铸转写技术实现了K9玻璃微凸透镜阵列的快速制备。制备的玻璃微凸透镜阵列具有较高的表面平滑度,表面粗糙度大约为2nm。由于表面质量较好,而且具有微透镜阵列的玻璃的透过率仍然高于80%,因此在可见波段对于不同波长的光都具有清晰的聚焦和成像效果。通过对蓝宝石模板进行氢氟酸腐蚀处理,可实现模板的重复利用。该技术为实际应用中硬质材料微光学器件的制备提供了新的思路。

基于激光加工的玻璃透镜阵列制备

Fabrication of glass microlens arrays by laser-based technology

-

摘要: 为了实现蓝宝石微透镜阵列模板的可控制备,采用刻蚀辅助激光加工技术得到了形貌可控、排列均匀的密排步蓝宝石微凹透镜阵列模板,并结合高温浇铸转写技术实现了K9玻璃微凸透镜阵列的快速制备;基于蓝宝石和玻璃之间较大的热膨胀系数差,实现了蓝宝石和玻璃的有效分离。结果表明,所制备的玻璃透镜阵列具有较高的表面平滑度,表面粗糙度仅有2nm,同时保持了高达80%的透过率,在可见波段,对于不同波长的光都展现了清晰的聚焦和成像效果;通过氢氟酸的清洁处理,蓝宝石透镜阵列模板可以实现重复利用。刻蚀辅助激光加工结合高温浇铸转写技术能够实现高平滑玻璃微透镜阵列的快速制备,该技术为硬质材料微纳器件的快速制备提供了参考。Abstract: In order to realize the controllable fabrication of sapphire microlens array templates, an etching-assisted laser machining technology was used, a compact sapphire concave microlens array template with controllable morphology and uniform arrangement was obtained. And by combining with the high-temperature casting transfer technology, the rapid preparation of K9 glass convex microlens array was realized; based on the large difference in thermal expansion coefficients between sapphire and glass, the separation of the sapphire template and the glass microlens array plate was realized. The results indicate that the surface roughness of the transferred glass microlens arrays is approximately 2nm, meanwhile, it exhibits high transmittance of up to 80% and shows clear focusing and imaging properties for light of different wavelengths in the visible range. In addition, the sapphire template can be reused with HF solution cleaned. Etching-assisted laser processing combined with high temperature casting transcribing technology can realize the rapid preparation of highly smooth glass microlens array. This technique provides a reference for the rapid preparation of micro-nano-devices with hard materials.

-

Key words:

- laser technique /

- sapphire /

- etching /

- high-temperature casting transfer /

- microlens array

-

-

[1] YANG J J, LIAO Y Sh, CHEN Ch F. Fabrication of long hexagonal microlens array by applying gray-scale lithography in micro-replication process[J]. Optics Communications, 2007, 270(2): 433-440. doi: 10.1016/j.optcom.2006.09.052 [2] KIM Y K, JU J H, KIM S M. Replication of a glass microlens array using a vitreous carbon mold[J]. Optics Express, 2018, 26(12): 14936-14944. doi: 10.1364/OE.26.014936 [3] GRIGALIUNAS V, LAZAUSKAS A, JUCIUS D, et al. Microlens fabrication by 3-D electron beam lithography combined with thermal reflow technique[J]. Microelectronic Engineering, 2016, 164(2): 23-29. [4] KIM J Y, PFEIFFER K, VOIGT A, et al. Directly fabricated multi-scale microlens arrays on a hydrophobic flat surface by a simple ink-jet printing technique[J]. Journal of Materials Chemistry, 2012, 22(7): 3053-2058. doi: 10.1039/c2jm15576a [5] LI X M, DING Y Ch, SHAO J Y, et al. Fabrication of concave mi-crolens arrays using controllable dielectrophoretic force in template holes [J]. Optics Letters, 2011, 36(20): 4083-4085. doi: 10.1364/OL.36.004083 [6] GISSIBL T, THIELE S, HERKOMMER A, et al. Two-photon direct laser writing of ultracompact multi-lens objectives[J]. Nature Photo-nics, 2016, 10(8): 554-556. doi: 10.1038/nphoton.2016.121 [7] ZHANG H R, YANG F Y, DONG J J, et al. Kaleidoscopic imaging patterns of complex structures fabricated by laser-induced deformation[J]. Nature Communication, 2016, 7(1): 1-8. [8] WU D, WU S Zh, NIU L G, et al. High numerical aperture microlens arrays of close packing [J]. Applied Physics Letters, 2010, 97(3) : 031109-031111. doi: 10.1063/1.3464979 [9] CHEN C F, TZENG S D, CHEN H Y, et al. Silicon microlens structures fabricated by scanning-probe gray-scale oxidation[J]. Optics Letters, 2005, 30(6): 652-654. doi: 10.1364/OL.30.000652 [10] ZHANG Ch Ch, LIAO W, YANG K, et al. Fabrication of concave microlens arrays by local fictive temperature modification of fused si-lica [J]. Optics Letters, 2017, 42(6): 1093-1096. doi: 10.1364/OL.42.001093 [11] ZHU Zh W, TO S, ZHANG Sh J, et al. Large-scale fabrication of micro-lens array by novel end-fly-cutting-servo diamond machining [J]. Optics Express, 2015, 23(16): 20593-20604. doi: 10.1364/OE.23.020593 [12] LEE H Y, KIM D W, SUNG Y J, et al. Fabrication of SiC micro-lens by plasma etching [J]. Thin Solid Films, 2005, 475(1/2): 318-322. [13] LIM C S, HONG M H, LIN Y, et al. Microlens array fabrication by laser interference lithography for super-resolution surface nanopatterning[J]. Applied Physics Letters, 2006, 89(19): 191125. doi: 10.1063/1.2374809 [14] LIM C S, HONG M H, KUMAR A S, et al. Fabrication of concave micro lens array using laser patterning and isotropic etching [J]. International Journal of Machine Tools & Manufacture, 2006, 46(5): 552-558. [15] SALTER P S, BOOTH M J. Adaptive optics in laser processing [J]. Light: Science & Applications, 2019, 8(1): 1-16. [16] BI Y G, FENG J, LI Y F, et al. Broadband light extraction from white organic light-emitting devices by employing corrugated metallic electrodes with dual periodicity [J]. Advanced Materials, 2013, 25(48) : 6969-6974. doi: 10.1002/adma.201302367 [17] WEI D Zh, WANG Ch W, XU X Y, et al. Efficient nonlinear beam shaping in threedimensional lithium niobate nonlinear photonic crystals [J]. Nature Communication, 2019, 10(1): 1-7. doi: 10.1038/s41467-018-07882-8 [18] GU J, YE X, FAN Zh M, et al. Progress in fabrication of biomime-tic superhydrophobic surfaces by laser etching[J]. Laser Technology, 2019, 43(4): 493-499 (in Chinese). [19] YIN D, FENG J, MA R, et al. Efficient and mechanically robust stretchable organic light-emitting devices by a laser-programmable buckling process [J]. Nature Comminications, 2016, 7(1): 1-7. [20] WU D, CHEN Q D, NIU L G, et al. Femtosecond laser rapid prototyping of nanoshells and suspending components towards microfluidic devices [J]. Lab on a Chip, 2009, 9(16): 2391-2394. doi: 10.1039/b902159k [21] LI Zh Z, WANG L, FAN H, et al. O-FIB: far-field-induced near-field breakdown for direct nanowriting in an atmospheric environment [J]. Light: Science & Applications, 2020, 9(1): 1-7. [22] XU B B, ZHANG Y L, XIA H, et al. Fabrication and multifunction integration of microfluidic chips by femtosecond laser direct writing [J]. Lab on a Chip, 2013, 13(9): 1677-1690. doi: 10.1039/c3lc50160d [23] ZOU T T, ZHAO B, XIN W, et al. High-speed femtosecond laser plasmonic lithography and reduction of graphene oxide for anisotropic photoresponse [J]. Light: Science & Applications, 2020, 9(1): 1-11. [24] XIE X Zh, ZHOU C X, GAO X Y, et al. Study on working solution of laser-induced backside wet etching[J]. Laser Technology, 2020, 44(1): 7-13(in Chinese). [25] ZHANG Y L, CHEN Q D, XIA H, et al. Designable 3-D nanofabrication by femtosecond laser direct writing [J]. Nano Today, 2010, 5(5): 435-448. doi: 10.1016/j.nantod.2010.08.007 [26] XIA H, WANG J, TIAN Y, et al. Ferrofluids for fabrication of remotely controllable micro-nanomachines by two-photon polymerization [J]. Advanced Materials, 2010, 22(29): 3204-3207. doi: 10.1002/adma.201000542 [27] XU B B, ZHANG Y L, XIA H, et al. Flexible nanowiring of metal on nonplanar substrates by femtosecond-laser-induced electroless plating [J]. Small, 2010, 6(16): 1762-1766. doi: 10.1002/smll.201000511 [28] JUODKAZIS S, NISHIMURA K, MISAWA H, et al. Control over the crystalline state of sapphire[J]. Advanced Materials, 2006, 18(11): 1361-1364. doi: 10.1002/adma.200501837 [29] YANG D C, LIANG H W, QIU Y, et al. Evolution of the crystallographic planes of cone-shaped patterned sapphire substrate treated by wet etching[J]. Applied Surface Science, 2014, 295(3): 26-30. [30] MARUSKA H P, TIETJEN J J. Preparation and properties of vapor-deposited single-crystalline gan[J]. Applied Physics Letters, 1969, 15(10): 327-330. doi: 10.1063/1.1652845 [31] ROY R, AGRAWAL D K, McKINSTRY H A. Very low thermal-expansion coefficient materials[J]. Annual Review of Materials Science, 1989, 19(5): 59-81. -

网站地图

网站地图

下载:

下载: