-

碳纤维增强环氧树脂基复合材料(carbon fiber reinforced polymer, CFRP)因具有优异的力学性能被广泛应用于航空航天等领域[1]。为了提高激光加工复合材料的质量,了解激光对复合材料的损伤机制,国内外众多学者对激光与碳纤维复合材料的相互作用机理进行了大量研究[2-11]。连续激光与碳纤维复合材料相互作用机制非常复杂,涉及众多物理化学过程,如复合材料与激光的耦合[3]、基体热解[4, 12-13]、热解气体对流传热[3, 6]、氧化燃烧[3, 10-11]、表面气化和剥蚀[14-15]等。

在不同的应用环境中,碳纤维复合材料具有不同的铺层结构,铺层结构的差异也会影响激光对复合材料的辐照特性。碳纤维复合材料的铺层厚度和铺层角度会影响材料的点燃时间和质量损失速率[16];碳纤维复合材料层间树脂厚度会严重影响材料内部热传递[6];复合材料毗邻层之间碳纤维方向的差异性会造成材料内部热流分布不均,进而造成表面特定位置温度的非单调演化[11]及材料内部烧蚀坑壁面的非连续性[17];铺层结构的差异也会影响材料的隔热和抗烧蚀性能[18]。

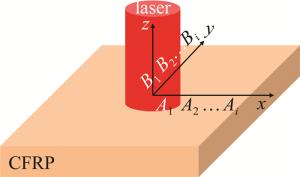

在激光与复合材料作用过程中对温度特性的评估至关重要,准确的温度分析也是进一步研究材料热应力以及层间开裂等力学问题的基础。在已有的研究中,通过实验和数值计算结果的比较,研究了材料前后表面中心点的温度演化[10], 或者在不考虑材料结构的情况下理论模拟材料的整体温度分布[19],鲜有涉及温度分布与材料结构的关系。参考文献[11]中研究了对称铺层型CFRP在激光辐照下,表面特定位置处的温度演化与材料铺层结构的关系,材料层间纤维取向的差异会造成材料表面特定位置处的温度呈非单调变化。已有的研究只是选择性地给出特定位置的温度演化,分析特定位置的温度受结构的影响机制,没有给出特定位置所处的区域范围,也没有分析不同结构之间可能存在的共性。本文中详细研究了连续激光分别与5种典型铺层结构CFRP作用过程中的温度分布,选取了激光辐照面上位于x轴和y轴上距离光斑中心相同距离的任意两点Ai和Bi,研究了整个复合材料的表面温度分布情况,讨论分析了材料不同区域的温度对铺层结构的敏感性。

-

在静态热流平衡假设下,材料内部的能量守恒可以通过修正的傅里叶热传导公式表征[6]:

$ (\rho c)_{\mathrm{eq}} \frac{\partial T}{\partial t}=\nabla \cdot\left(\boldsymbol{\kappa}_{\mathrm{eq}} \cdot \nabla T\right)-\rho_{\mathrm{g}} c_{\mathrm{g}} \boldsymbol{u}_{\mathrm{g}} \cdot \nabla T+Q_{\mathrm{d}} \rho_{\mathrm{m}} \frac{\partial \varphi_{\mathrm{m}}}{\partial t} $

(1) 材料内部热解气体的质量守恒方程可描述为:

$ \frac{\partial\left(\rho_{\mathrm{g}} \varphi_{\mathrm{g}}\right)}{\mathrm{d} t}-\nabla \cdot\left(\boldsymbol{u}_{\mathrm{g}} \rho_{\mathrm{g}}\right)=-\frac{\partial \varphi_{\mathrm{m}}}{\partial t} \rho_{\mathrm{m}} \eta $

(2) 式中,${(\rho c)_{{\rm{eq}}}} = \sum\limits_{i = {\rm{f}}, {\rm{m}}, {\rm{c}}, {\rm{g}}} {{\varphi _i}} {\rho _i}{c_i}$,φ表示各组分的体积分数,ρ为材料等效密度,c为材料的等效比热容,下标i分别表示碳纤维(f)、基体(m)、残炭(c)和热解气体(g),各组分的热物参量见参考文献[6, 14];T表示材料温度,t表示激光辐照时间,$\nabla $表示梯度算符,κeq表示材料的等效热导率张量;ug为热解气体在材料中的流动速度;基体的热解热Qd=0.996×106J/kg[10];基体热解产生气体的质量分数η=0.7[6]。

激光辐照过程中基体的热解过程可采用阿伦纽斯方程描述[12-13]:

$ \frac{\partial \varphi_{\mathrm{m}}}{\partial t}=-A_{\mathrm{d}} \varphi_{\mathrm{m}, 0}\left(\frac{\varphi_{\mathrm{m}}-\varphi_{\mathrm{m}, \infty}}{\varphi_{\mathrm{m}, 0}}\right)^{n_{\mathrm{d}}} \exp \left(-\frac{E_{\mathrm{d}}}{R T}\right) $

(3) 式中,φm, 0和φm, ∞分别表示基体的初始体积分数和最终体积分数;指数前因子Ad=3.15×1011s-1,热解反应级数nd=1.344,热解活化能Ed=1.8173×105J/mol,气体常数R=8.314J/(mol·K)。

材料内部热解气体流动的动量守恒方程可由达西定律表征[6]:

$ \boldsymbol{u}_{\mathrm{g}}=\frac{\xi \nabla p_{\mathrm{g}}}{\mu_{\mathrm{g}} \varphi_{\mathrm{g}}} $

(4) 式中,ξ为材料内部空隙率,μg为热解气体的粘度,pg为热解气体在空隙内压强。

-

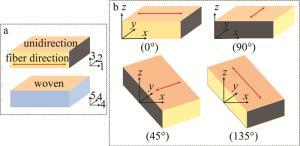

5种结构CFRP的铺层方式如表 1所示。层叠型碳纤维增强环氧树脂复合材料一般由单向层板或编织层板叠加成型。层叠型CFRP的单层类型如图 1a所示,在单向层中,方向1表示平行于纤维方向,方向2表示垂直于纤维方向,方向3表示材料厚度方向;在编织层中, 方向4表示纤维方向,方向5表示材料厚度方向。

Table 1. Laminated structure of different types of CFRPs

type laminated structure surface dimensions/mm intrinsic property thickness/mm number of layers 1 [0°/90°/0°/90°] 20×20 — 0.56 4 2 [0°/90°/90°/0°] 20×20 — 0.56 4 3 [0/45°/90°/135°] 20×20 — 0.56 4 4 [1.5K/0°/90°/1.5K] 20×20 plain pattern θ/0.196 0.58 4 5 [3K/0°/3K] 20×20 plain pattern θ/0.145 0.58 3 CFRP由热物特性迥异的不同组分按不同的方式构成,其热导率取决于其内部的单层类型、铺层夹角以及铺层顺序。单向层板内的热导率可以通过混合定律描述[6],平行碳纤维方向的热导率可以由串联混合定律表征[6]:

$ \kappa_{1}=\sum\limits_{i=\mathrm{f}, \mathrm{m}, \mathrm{c}, \mathrm{g}} \varphi_{i} \kappa_{i} $

(5) 垂直碳纤维方向的热导率可以由并联混合定律表征[6]:

$ \kappa_{2}=\kappa_{3}=\left(\sum\limits_{i=\mathrm{f}, \mathrm{m}, \mathrm{c}, \mathrm{g}} \frac{\varphi_{i}}{\kappa_{i}}\right)^{-1} $

(6) 式中,κ表示材料的热导率,下标i分别表示碳纤维(f)、基体(m)、残炭(c)和热解气体(g), 各组分的热物参量见参考文献[6]和参考文献[14]。

编织层板内热导率可由DIMITRIENKO模型表征[14]:

$ \kappa_{4}=0.5 \kappa_{\mathrm{f}}\left(\frac{T}{T_{0}}\right)^{0.5}\left[B\left(1-\frac{\theta^{2}}{2}\right)+A C\left(1+\frac{\theta^{2}}{2}\right)\right] $

(7) $ \kappa_{5}=37.76 \kappa_{\mathrm{m}}\left(\frac{T}{T_{0}}\right)^{0.5}\left[\frac{A}{C}\left(1-\frac{\theta}{2}\right)+\frac{A^{2}}{2 B} \theta^{2}\right] $

(8) 式中,T0为初始温度,A=(0.59/64)b1,B=φf+A(1-φf),C=(1-φf+Aφf)-1,b1是中间变量,θ为编织层的固有特性。

考虑单向层的铺层夹角,如图 1b所示,在笛卡尔坐标系下,不同夹角的热导率张量见下:

在0°层,

$ {{\mathit{\boldsymbol{\kappa }}_{{\rm{eq}}}} = \left[ {\begin{array}{*{20}{c}} {{\kappa _1}}&0&0\\ 0&{{\kappa _2}}&0\\ 0&0&{{\kappa _3}} \end{array}} \right]} $

(9) 在90°层,

$ {{\mathit{\boldsymbol{\kappa }}_{{\rm{eq}}}} = \left[ {\begin{array}{*{20}{c}} {{\kappa _2}}&0&0\\ 0&{{\kappa _1}}&0\\ 0&0&{{\kappa _3}} \end{array}} \right]} $

(10) 在45°层,

$ \boldsymbol{\kappa}_{\mathrm{eq}}=\left[\begin{array}{ccc} \frac{\kappa_{1} \cos 45^{\circ}+\kappa_{2} \sin 45^{\circ}}{\cos 45^{\circ}+\sin 45^{\circ}} & \kappa_{1} & 0 \\ -\kappa_{2} & \frac{\kappa_{1} \sin 45^{\circ}+\kappa_{2} \cos 45^{\circ}}{\sin 45^{\circ}+\cos 45^{\circ}} & 0 \\ 0 & 0 & \kappa_{3} \end{array}\right] $

(11) 在135°层,

$ \boldsymbol{\kappa}_{\mathrm{eq}}=\left[\begin{array}{ccc} \frac{{\kappa}_{1} \sin 45^{\circ}+\kappa_{2} \cos 45^{\circ}}{\sin 45^{\circ}+\cos 45^{\circ}} & \kappa_{2} & 0 \\ -\kappa_{1} & \frac{\kappa_{1} \cos 45^{\circ}+\kappa_{2} \sin 45^{\circ}}{\cos 45^{\circ}+\sin 45^{\circ}} & 0 \\ 0 & 0 & \kappa_{3} \end{array}\right] $

(12) 在编织层,

$ {\mathit{\boldsymbol{\kappa }}_{{\rm{eq}}}} = \left[ {\begin{array}{*{20}{c}} {{\kappa _4}}&0&0\\ 0&{{\kappa _4}}&0\\ 0&0&{{\kappa _5}} \end{array}} \right] $

(13) 根据不同类型CFRP的铺层顺序即可进一步写出随材料厚度变化的热导率张量表达式。

-

激光辐照下复合材料表面的烧蚀机制主要有氧化、气化以及剥蚀,其中氧化和剥蚀都与气流速度密切相关。本文中在数值模拟中施加切向气流的速率为10m/s。在材料表面施加切向气流可以有效减小热解气体对入射激光的屏蔽效应[8],因此, 可以忽略热解气体对激光的屏蔽效应进而简化理论模型。碳纤维复合材料在高速切向气流下才会发生显著的粒状剥蚀,因此也可以忽略纤维的剥蚀效应。通过对材料固有的氧化反应速率系数和氧气的扩散速率系数求协调平均数计算氧化烧蚀速率系数[20]:

$ {V_{{\rm{o}},i}} = {\left( {\frac{1}{{{V_{{\rm{r}},i}}}} + \frac{1}{{{V_{\rm{d}}}}}} \right)^{ - 1}} $

(14) 氧化反应速率系数为[21]:

$ \left\{ {\begin{array}{*{20}{l}} {{V_{{\rm{r}},{\rm{f}}}} = 4.3 \times {{10}^8}\sqrt T \exp \left( { - \frac{{29390}}{T}} \right)}\\ {{V_{{\rm{r}},{\rm{m}}}} = 1.35 \times {{10}^{10}}\sqrt T \exp \left( { - \frac{{31570}}{T}} \right)} \end{array}} \right. $

(15) 式中,Vd表示氧气在边界层的扩散速率[10],Vd=0.332Sc1/3Rex1/2D/dsp,其中Sc为施密特数;Rex为雷诺数;dsp为空气滑移长度。

氧化烧蚀速率可表示为:

$ {v_{\rm{o}}} = \frac{{\left[ {{V_{{\rm{o}},{\rm{f}}}}{\varphi _{\rm{f}}} + {V_{{\rm{o}},{\rm{m}}}}\left( {1 - {\varphi _{\rm{f}}}} \right)} \right] \cdot {M_{\rm{C}}}{C_{\rm{O}}}}}{{\sum\limits_{i = {\rm{f}},{\rm{m}},{\rm{c}},{\rm{g}}} {{\varphi _i}} {\rho _i}}} $

(16) 式中,MC为碳的摩尔质量,CO为氧气浓度。

气化速率通过赫兹-克努森方程表征[14]:

$ {v_{\rm{s}}} = \frac{{{A_{\rm{s}}}}}{{\sum\limits_{i = {\rm{f}},{\rm{m}},{\rm{c}},{\rm{g}}} {{\varphi _{\rm{i}}}} {\rho _i}}}{p_0}\exp \left[ {\frac{{{H_{\rm{C}}}{M_{\rm{C}}}}}{{{k_{\rm{B}}}T}}\left( {\frac{T}{{{T_{\rm{C}}}}} - 1} \right)} \right]{\left( {\frac{{{M_{\rm{C}}}}}{{2{\rm{ \mathsf{ π} }}{k_{\rm{B}}}T}}} \right)^{0.5}} $

(17) 式中,As为系数,p0为标准大气压,HC为碳的气化热,kB为玻尔兹曼常数,TC为碳的气化温度。

-

初始温度T0均匀且等于环境温度300K。

激光辐照表面的边界条件为:

$ -\boldsymbol{\kappa}_{\mathrm{eq}} \frac{\partial T}{\partial z}=q_{\mathrm{laser}}-q_{\mathrm{conv}}-q_{\mathrm{rad}}-\rho_{\mathrm{eq}} v_{\mathrm{s}} H_{\mathrm{C}} $

(18) 式中,ρeq表示材料的等效密度。

激光垂直辐照在材料表面,激光功率密度在空间上呈高斯分布,即:

$ q_{\text {laser }}=\alpha \frac{2 P_{\text {laser }}}{\pi r_{\text {laser }}{ }^{2}} \exp \left[-2\left(\frac{x^{2}+y^{2}}{r_{\text {laser }}{ }^{2}}\right)\right] $

(19) 式中,材料对激光的吸收率α=0.8,激光平均功率Plaser=38W,激光光斑半径rlaser=2.1mm。

材料与气流之间的对流换热可由牛顿冷却定律描述:

$ q_{\text {conv }}=h_{\mathrm{f}}\left(T_{\mathrm{w}}-T_{0}\right) $

(20) 式中,hf为对流换热系数,Tw为材料表面温度。

材料与外部环境的辐射换热为:

$ q_{\mathrm{rad}}=\sigma \zeta\left(T_{0}{ }^{4}-T_{\mathrm{w}}{ }^{4}\right) $

(21) 式中,σ为斯蒂芬-玻尔曼兹常数,ζ为靶表面辐射系数。

-

使用COMSOL软件通过有限元法对模型进行求解。在模型的不同部位采用了不同尺寸的网格,以适应计算数据的分布特点。在计算数据变化梯度较大的地方(如激光照射区域),需要一个相对密集的网格。网格划分采用预定义分布法,沿每条边按等差数列分布,采用正六面体单元。使用COMSOL的“变形几何”模拟了烧蚀引起的界面迁移,而使用COMSOL的“自适应网格细化”对求解器进行了优化。

-

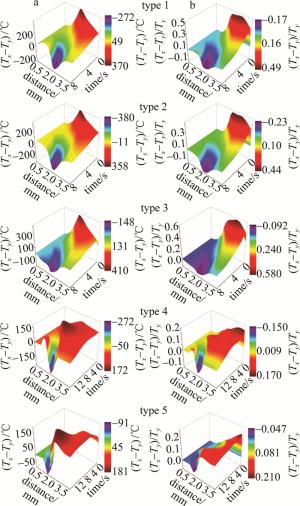

选取激光辐照面上位于x轴和y轴上距离光斑中心相同距离的任意两点Ai和Bi, 如图 2所示。两点温度分别为Tx和Ty。随激光辐照时间的增加,与中心相同距离的任意两点的温差(Tx-Ty)如图 3a所示; 相对温度偏差((Tx-Ty)/Ty)如图 3b所示。在5种铺层结构中,温差的分布规律存在明显的波峰和波谷,特别对于类型1([0°/90°/0°/90°])、类型2([0°/90°/90°/0°])和类型3([0°/45°/90°/135°])3种结构,它们的温度偏差分布规律相似,激光辐照的8s内相对最大偏差基本一致,分别约为66%(49%+17%)、67%(44%+23%)和67%(58%+9.2%)。

激光辐照初始时刻和激光辐照结束时刻波峰和波谷的重叠区域的温度始终存在剧烈非单调变化,为了准确评估波峰和波谷覆盖的区域大小,以波峰或波谷大小的1/e2作为判断标准。对于类型1、类型2和类型3这3种铺层结构其温度变化区域分别为0.66rlaser~1.54rlaser,0.60rlaser~1.74rlaser和0.46rlaser~1.57rlaser。对于这3种铺层结构的复合材料温度变化区域可平均为0.57rlaser~1.61rlaser。参考文献[11]中材料铺层结构与类型2一致,本文中选定的A和B两点距光斑中心距离相同,但温度演化规律迥异,A点温度呈非单调变化。两点的温度变化规律与图 3中类型2一致,并且A和B两点分别位于x轴和y轴上距光斑中心0.80rlaser处,该位置也位于波峰与波谷的重叠区域内。这表明在高斯光束辐照下,单向层板叠加而成的碳纤维复合材料的表面温度对结构的敏感区域主要位于光斑边缘附近。

前后表面为编织结构,内部为单向层板的碳纤维复合材料,即[1.5K/0°/90°/1.5K]和[3K/0°/3K],其表面温差变化与单向层叠型相比较具有明显区别。在内部单向层的影响下, 编织层表面存在明显温差,并且温差下降的趋势非常缓慢。这主要是因为编织层的厚度大于单向层,编织层的面烧蚀速率又小于单向层。材料烧蚀深度越大材料结构对温度的影响越明显,因此编织层的烧穿时间越长温度发生变化所需的时间也越长。在类型4([1.5K/0°/90°/1.5K])中,1.5K编织层的厚度与单向层接近,当表面编织层被烧穿后,类型4的中间单向层结构与类型1相同,因此当编织层被完全烧蚀后,层间纤维取向的差异性会再次出现,类型4的温度最大负偏差为-15%,也与类型1的-17%接近。在类型5([3K/0°/3K])中,3K编织层的厚度是单向层的1.57倍,虽然中间单向层所占比例有限,但单向层对编织层的影响依旧存在,材料表面光斑附近温度最大负偏差为-4.7%,最大正偏差为21%,如果只有编织结构则不会存在温度偏差。

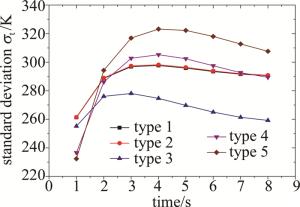

对5种铺层结构下材料的整体温度分布求标准差,结果如图 4所示。材料整体的温度标准差为σt=$\sqrt {\left[ {\sum {{{\left( {{T_i} - \bar T} \right)}^2}} } \right]/N} $,统计分析中选取了N=48000个位置的温度,Ti为材料任意位置的温度,${\bar T}$是材料整体的平均温度。随激光辐照时间的增加,温度的标准差迅速增大后缓慢减小,这是因为激光辐照下光斑中心温度迅速增大,温度整体的不均匀性急剧增大;由于模型尺寸和绝热边界条件的限制在热传导下整体温度会逐渐趋于一致,因此温度的标准差会逐渐减小。温度标准差曲线的上升阶段能够反映材料铺层结构对材料整体温度均匀性的影响。图 4的结果表明,类型4和类型5只是在激光辐照的短时间内可以确保材料温度分布具有较好的均匀性。随激光辐照时间增大,在确保材料温度均匀性上, 类型3具有更大优势,这表明相同条件下,类型3整体上可能具有更好的抗激光热损伤性,例如具有更小的热解体积。

-

详细考虑CFRP的铺层结构,构建了激光辐照CFRP的烧蚀模型,研究了连续激光辐照下5种典型铺层结构CFRP的温度分布特性与其铺层结构的关系。单向层叠加而成的CFRP在表面0.57rlaser~1.61rlaser范围内温度对铺层结构最为敏感;激光辐照下编织结构材料的表面温度分布均匀性较好,但随激光辐照时间增加,45°夹角铺层CFRP的整体温度分布均匀性更好。

激光辐照CFRP下温度对铺层结构的敏感性研究

Study on the sensitivity of temperature to laminated structure under laser irradiation of CFRPs

-

摘要: 为了研究连续激光作用下层叠型碳纤维增强环氧树脂基复合材料(CFRP)的铺层结构对材料温度的影响, 采用有限元软件COMSOL模拟连续激光辐照5种典型层叠型CFRP的烧蚀过程。通过材料表面的温度偏差, 获得了5种典型层叠型CFRP的温度分布和演化规律; 通过对材料整体温度分布进行统计分析, 获得了材料温度均匀性随激光辐照时间的变化规律。结果表明, 由单向层叠加而成的CFRP在材料表面光斑边缘附近温度对铺层结构最为敏感, 呈非单调变化; 在5种典型的结构中45°夹角铺层结构的CFRP整体温度分布最为均匀。此研究结果有助于进一步研究激光辐照下复合材料的热力学破坏。Abstract: In order to study the influence of laminated structures of carbon fiber reinforced polymer (CFRP) on the temperature under continuous wave (CW) laser irradiation, the ablation processes of five typical laminated CFRPs irradiated by CW laser were simulated by using finite element software COMSOL. The temperature distribution and evolution of five typical laminated composites were obtained by the temperature deviation of the material surface. Meanwhile, based on analyzing the overall temperature distribution of the materials statistically, the variations of the temperature uniformity of the materials with the laser irradiation time were obtained. The results show that the surface temperature near the edge of the spot is most sensitive to the laminated structure in unidirectional ply CFRPs and the temperature curve is non-monotonic. Moreover, the temperature uniformity of CFRP with 45° angle laminated structure is the best in the five types. The results of this work can be referenced for the study of thermomechanics damage of CFRP induced by laser.

-

Table 1. Laminated structure of different types of CFRPs

type laminated structure surface dimensions/mm intrinsic property thickness/mm number of layers 1 [0°/90°/0°/90°] 20×20 — 0.56 4 2 [0°/90°/90°/0°] 20×20 — 0.56 4 3 [0/45°/90°/135°] 20×20 — 0.56 4 4 [1.5K/0°/90°/1.5K] 20×20 plain pattern θ/0.196 0.58 4 5 [3K/0°/3K] 20×20 plain pattern θ/0.145 0.58 3 -

[1] SOUTIS C. Fibre reinforced composites in aircraft construction[J]. Progress in Aerospace Sciences, 2005, 41(2): 143-151. doi: 10.1016/j.paerosci.2005.02.004 [2] JIANG Sh Sh, CAI J G, JIN G Y, et al. Research of damage morphology of carbon fiber epoxy resin irradiated by millisecond/nanosecond pulsed laser[J]. Laser Technology, 2018, 42(6): 775-779 (in Chinese). [3] CHEN M S. Research on the laser irradiation effects on fiber reinforced resin composites subjected to tangential gas flow[D]. Changsha: Graduate School of National University of Defense Technology, 2012: 8-15 (in Chinese). [4] HERR N C, GONZALES A E, PERRAM G P. Kinetics, evolving thermal properties, and surface ignition of carbon fiber reinforced e-poxy composite during laser-induced decomposition[J]. Polymer Degradation and Stability, 2018, 152: 147-161. doi: 10.1016/j.polymdegradstab.2018.04.007 [5] UHLMANN E, SPUR G, HOCHENG H, et al. The extent of laser-induced thermal damage of UD and cross ply composite laminates[J]. International Journal of Machine Tools and Manufacture, 1999, 39(4): 639-650. doi: 10.1016/S0890-6955(98)00045-5 [6] CHIPPENDALE R D, GOLOSNOY I O, LEWIN P L. Numerical modelling of thermal decomposition processes and associated damage in carbon fibre composites[J]. Journal of Physics, 2014, D47(38): 385301. [7] JIANG H, ZHAO G, CHEN M, et al. Laser irradiation effects on metal or composite plates subjected to surface flow[J]. Proceedings of the SPIE, 2013, 8796: 879603. doi: 10.1117/12.2012885 [8] CHEN M S, JIANG H M, JIAO L G, et al. Damage of carbon fiber reinforced resin matrix composite subjected to laser and tangential gas flow loading[J]. Acta Material Composite Sinica, 2013, 30(3): 56-62 (in Chinese). [9] CHANG X L, LI Zh L, HU B, et al. Analysis of carbon/epoxy laminates ablation subject to laser irradiation[J]. Infrared and Laser Engineering, 2011, 40(9): 1691-1695 (in Chinese). [10] PENG G L, YAN H, LIU F, et al. Numerical simulation of laser ablation of fiber rein forced composite materials[J]. Chinese Optics, 2013, 6(2): 216-221 (in Chinese). [11] NAN P Y, SHEN Zh H, HAN B, et al. The influences of laminated structure on the ablation characteristics of carbon fiber composites under CW laser irradiation[J]. Optics and Laser Technology, 2019, 116: 224-231. doi: 10.1016/j.optlastec.2019.03.015 [12] TORRE L, KENNY J M, MAFFEZZOLI A M. Degradation behaviour of a composite material for thermal protection systems Part Ⅰ-Experimental characterization[J]. Journal of Materials Science, 1998, 33(12): 3137-3143. doi: 10.1023/A:1004399923891 [13] TORRE L, KENNY J M, MAFFEZZOLI A M. Degradation behaviour of a composite material for thermal protection systems Part Ⅱ Process simulation[J]. Journal of Materials Science, 1998, 33(12): 3145-3149. doi: 10.1023/A:1004352007961 [14] DIMITRIENKO Y I. Thermomechanics of composites under high temperatures[M]. Berlin, Germany: Springer Netherlands, 1999: 241-250. [15] JIAO G Sh. Research status and oxidation mechanism analysis of anti-oxidation ceramic coatings for carbon/carbon composites[J]. Journal of Weinan Normal University, 2016, 31(12): 25-30 (in Chin-ese). [16] LV Ch, XU Y Y, CHEN J, et al. The combustion characteristics of carbon/epoxy com posite materials in different lamina[J]. Fire Science and Technology, 2018, 37(2): 164-166 (in Chinese). [17] RODDEN W S O, KUDESIA S S, HAND D P, et al. A comprehensive study of the long pulse Nd: YAG laser drilling of multi-layer carbon fiber composites[J]. Optics Communications, 2002, 210(3/6): 319-328. [18] NAN P Y, LI X, SHEN Zh H, et al. Effect of ply scheme on ablation characteristics of carbon fiber composites under CW laser irradiation[J]. Proceedings of the SPIE, 2019, 11046: 110460U. [19] ZHANG J F, LONG L Ch. Finite element simulation for laser ablation of carbon fiber epoxy composite[J]. Applied Mechanics & Materials, 2011, 66/68: 715-720. [20] HAN J C, HE X D, DU S Y. Oxidation and ablation of 3-D carbon-carbon composite at up to 3000℃[J]. Carbon, 1995, 33(4): 473-478. doi: 10.1016/0008-6223(94)00172-V [21] BACOS M P, COCHON J L, DORVAUX J M. C/C composite oxidation model Ⅱ. Oxidation experimental investigations[J]. Carbon, 2000, 38(1): 93-103. doi: 10.1016/S0008-6223(99)00104-9 -

网站地图

网站地图

下载:

下载: