-

随着高新科技迅速发展, 集成电路产业已成为未来技术不可或缺的基础支撑。在高端中央处理器(central processing unit,CPU)制造和应用中,高端硅晶圆表面的洁净度尤为重要[1]。当半导体器件表面存在接近其1/4特征尺寸的微纳污染物时,极易导致芯片产生短路从而引起芯片报废。因此,微纳颗粒污染清洗已成为了一个亟待解决的问题[2]。传统清洗技术[3-6]不仅存在着环境污染、容易引起样件损坏等缺点,而且随着污染物尺寸的减小,传统的清洗技术更加难以应用。激光等离子体冲击波清洗法(laser plasma shockwave cleaning,LPSC)是一种新型清洗技术,其利用高能激光所产生的等离子体膨胀冲击效应实现污染物的去除。激光等离子体[7-9]产生的瞬间高压对微纳污染物颗粒的去除提供了有利的条件;同时,非接触清洗方式可通过调控实验参量最大程度避免基底的损坏;清洗面积也比传统激光清洗面积大得多。因此, 该方法得到了国内外学者的广泛研究:在激光等离子体冲击波法清洗实验方面,PARK等人[10]针使用飞秒激光激发的等离子体对单晶硅表面纳米颗粒进行扫描去除实验, 得出了激光焦点位置与样品表面之间的最佳清洗高度;YE等人[11]对K9玻璃表面直径为微米量级的SiO2颗粒进行了脉冲激光单点去除实验,得到了不同激光参量与工作距离下的清洗效率;LEE等人[12]对光刻掩模表面的纳米级聚苯乙烯颗粒进行实验,通过预先使用紫外(ultraviolet, UV)激光辐照结合等离子体冲击波,去除效率可提高到95%;在激光等离子体冲击波清洗机理方面,CETINKAYA等人[13]进行了系统的颗粒去除实验并提出了弹跳、滚动和滑动去除3种颗粒清洗机理,奠定了激光等离子体冲击波清洗法的理论依据;HAN等人[9]推导了等离子体冲击波作用下颗粒的去除条件;GU等人[14]结合冲击波的传播规律与3种去除机理,得出了各种机理的适用范围,并讨论了工作距离对适用范围的影响。

但是,目前对激光等离子体冲击波清洗集中于清洗参量与效率方面的研究,而对微纳米颗粒在冲击波的作用下变化情况研究较少。但在实际中,微纳颗粒会在冲击波作用发生相变和演化,改变原有的尺寸、形貌等,进而对影响去除效果。本文中主要针对颗粒的相变规律进行研究,为该技术的改进提供理论和实验参考。

-

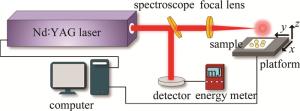

图 1为实验装置示意图。实验中采用电光调Q纳秒脉冲Nd∶ YAG激光器(SGR-10,Beamtech),其波长为1064nm,激光的模式为TEM00,脉宽为12ns,重频在1Hz~10Hz之间可调。本次实验中,通过调整位移平台使激光焦点与样品表面之间的垂直距离为3mm,调节激光器电压至870V左右,此时激光脉冲能量为400mJ,固定重频为1Hz。激光器输出的激光向右传输通过先经过一个分光比为8∶ 2的分光镜;一部分光反射到达能量计来监测激光能量,另一部分透射并通过一个焦距为200mm的透镜,聚焦于样品上方。当焦点处的激光能量密度大于临界值时,空气会被击穿并产生等离子体冲击波来去除样品表面的纳米颗粒。

-

本文中采用分布在硅基底的铝颗粒作为实验样品,其制作过程如下:(1)双面抛光的单晶硅基底(直径20mm,厚度1mm)先在清洗剂中浸泡30min,完成后取出并用大量去离子水冲洗2min,接着在40℃恒温条件下以30kHz的频率超声(F-010S,钰洁仪器)清洗20min, 待超声清洗结束后,将其放在定制的支架上用电热扇蒸干水分;(2)以1∶ 30的比例将纳米铝粉,乙醇混合,配置200mL浑浊液,先用超声清洗机震荡30min,然后用磁力搅拌器(85-2,新瑞仪器)搅拌5h,使团聚的颗粒充分散开;将搅拌完成的浑浊液用微孔过滤头进行过滤,去除浑浊液中较大的团聚颗粒和灰尘,最后将处理完成的浑浊液在离心机中离心5min;(3)取20mL上层浑浊液置均匀滴在清洗好的单晶硅基底表面,完成后,将样品放入真空干燥箱(FED115,Binder)中干燥20min。

-

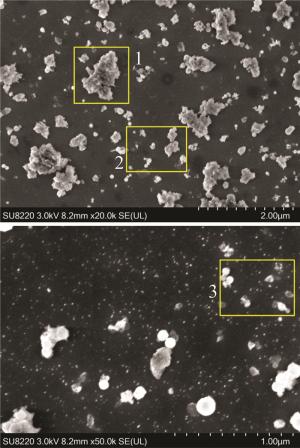

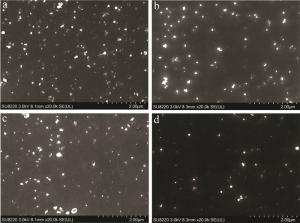

样品的初始形貌如图 2所示。根据颗粒的尺寸可以将其分为大颗粒、中颗粒、小颗粒3类;其中,大颗粒的直径大于2μm,中颗粒的直径约在0.4μm~2μm之间,小颗粒的直径小于0.4μm。

图 3为激光单脉冲作用后样品的表面形貌图。脉冲能量为400mJ。对比实验前的图 2可以看出,大颗粒与中颗粒的数量减少,其直径分别由原来的3μm与1μm左右减小到约1.5μm与1μm以下,而样品表面的小颗粒数量明显增多,其颗粒直径为0.5μm左右。

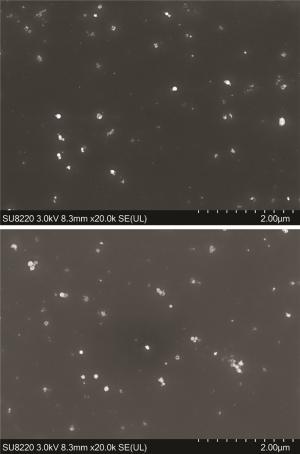

图 4为5个激光脉冲作用后样品的表面形貌。脉冲能量为400mJ,相比于图 3中单个脉冲去除情况,样品表面残余的大颗粒与中颗粒的数量已经很少,说明样品整体上得到了较好的去除;但小颗粒的数量增多,尺寸约为0.1μm,散布在样品表面。

图 5为单个脉冲不同激光能量作用后样品的表面形貌。图 5a和图 5b中激光能量分别为100mJ, 200mJ,可见,在脉冲能量较低时,原始样品中的大颗粒数量变少,而中小尺寸颗粒残留较多,整体清洗效果不高。图 5c和图 5d中激光能量分别为300mJ,400mJ,对比低能量时的去除情况可以发现,随着激光能量的增大,清洗效率进一步提高,残留的颗粒主要为小尺寸颗粒。因此,为了保证较好的清洗效果与效率,实验中应采用较高的激光脉冲能量。

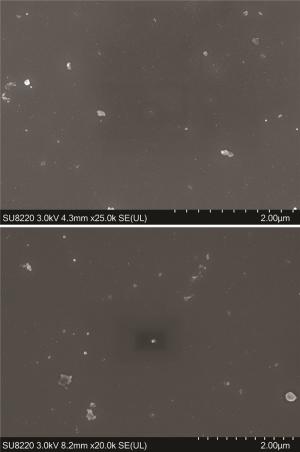

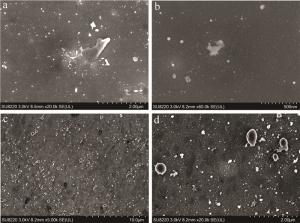

除此之外,实验中发现,在等离子体冲击波清洗过程中,样品表面的微纳颗粒会发生物态变化,主要包括碎裂与相变,如图 6所示。

图 6a和图 6b是颗粒发生破碎的形貌图。激光能量为400mJ。根据颗粒的初始尺寸的不同,可以将破碎情况分为两种:对于大颗粒,其初始形貌完全发生改变,被分解为许多更小的部分向四周崩裂,部分颗粒还会形成黑斑状的印记;对于小颗粒,其破碎程度相比于大颗粒更弱,表现为自身的破裂,整体初始形貌仍可分辨得出来;少部分颗粒也会被分解,形成粒径很小的颗粒,并无规则地四处散落。

图 6c和图 6d是颗粒发生相变的形貌图。原始颗粒的形貌是由小颗粒团聚或者大颗粒黏附着小颗粒而形成的团聚物,冲击波的高温作用下,颗粒发生熔化而变为尺寸不一的光滑球体,同时部分颗粒在高压冲击下被拉长,形成椭球形或其它不规则形状。还有一些颗粒只是其本身一部分相变,在冲击波作用结束后,颗粒重新凝固,在其周围粘附有其它细小颗粒。这些被压碎而形成的细小颗粒与重新凝固而粘附在基底上的颗粒会影响最终的清洗效果,加大了清洗的难度。

-

激光通过透镜聚焦后,在其焦点附近的光能量密度极高,材料内的电子短时间吸收大量光能发生跃迁,形成自由电子云即等离子体。紧接着,等离子体继续吸收后续激光能量开始快速膨胀,导致周围空气电离而发生爆炸,类似于点爆炸模型,并在爆炸之后以冲击波的方式向周边传播。随着冲击波传播半径的不断扩大,电子-离子的快速复合使得等离子体也快速消失,冲击波迅速衰减,最终成为声波传播到周边的环境介质中。因此根据冲击波相关理论,其传播可以表示为[15]:

$ t = {\left( {\frac{2}{{5c}}} \right)^{\frac{5}{3}}}{\left( {\frac{Q}{{\sigma {\rho _0}}}} \right)^{\frac{1}{3}}}M{a^{ - \frac{5}{3}}}\left( {1 + \beta M{a^{ - 2}}} \right) $

(1) $ \begin{array}{l} R(t) = M{a_0}ct\left\{ {1 - \left( {1 - \frac{1}{{M{a_0}}}} \right) \times } \right.\\ \left. {\;\;\;\;\;\;\;\;\exp \left[ { - \alpha {{\left( {\frac{{{R_0}}}{{ct}}} \right)}^{\frac{5}{3}}}} \right]} \right\} + {R_0} \end{array} $

(2) $ \begin{array}{l} \frac{{{\rm{d}}R}}{{{\rm{d}}t}} = U(t) = M{a_0}c\left\{ {1 - \left( {1 - \frac{1}{{M{a_0}}}} \right) \times } \right.\\ \;\;\left. {\exp \left[ { - \alpha {{\left( {\frac{{{R_0}}}{{ct}}} \right)}^{\frac{3}{5}}}} \right]\left[ {1 + \frac{3}{5}\alpha {{\left( {\frac{{{R_0}}}{{ct}}} \right)}^{\frac{3}{5}}}} \right]} \right\} \end{array} $

(3) 式中,ρ0为气体密度,c为空气中的声速,Q为激光能量,α是与气体有关的常数,β是与冲击波波前有关的常数,Ma为冲击波的马赫数,R(t)表示等离体子冲击波的传输半径R与传输时间t之间的函数关系;U(t)表示冲击波波前传输速度与传输时间t之间的函数关系;R0与Ma0分别为等离体子体冲击波形成瞬间的初始半径与马赫数。

-

考虑环境压力影响,修正后的Taylor-Sedov波前传播方程[16]给出了等离子体冲击波传输时间与马赫数之间的关系, 如下:

$ M{a_0} = \alpha {\left[ {Q/\left( {R_0^3{c^2}{\rho _0}} \right)} \right]^{\frac{1}{5}}} + 1 $

(4) 忽略能量的损失,冲击波波前传输压强方程可以表示为[17]:

$ p = \frac{2}{{\gamma + 1}}{\rho _0}{U^2}(t)\left[ {1 - \left( {\frac{{\gamma - 1}}{{2\gamma }}} \right)M{a^{ - 2}}} \right] $

(5) 式中, γ为空气的绝热常数,模拟所用参量如表 1所示。结合(5)式,可以得到冲击波传输压强p与传输半径R之间的关系,如图 7所示。

Table 1. Parameters used in simulation

gas density ρ0/(kg·m-3) adiabatic constant γ gas constant α speed of sound c/(m·s-1) laser energy Q/J wavefront constant β universal gas constant Rg/(J·mol-1·K-1) 1.3 1.4 0.98 340 0.4 3 8.3 从图 7中的模拟结果可知,激光等离子体与传输距离(即图中的传输半径)的关系呈现出一个尖型的漏斗状,说明等离子体的压强变化相当剧烈。当传输距离接近零即在等离子体的中心位置时,其压强最大达到约109Pa。随着传输距离的增大,其波前压强急剧减小,在传输距离为3mm时,波前压强已降低到约107Pa。因此,这个特性会限制颗粒的去除范围,样品表面与聚焦点之间的距离对等离子体冲击波清洗法具有重要的影响。

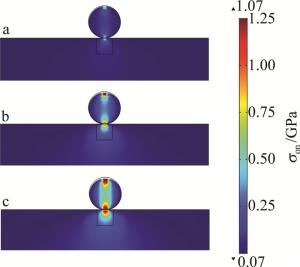

采用COMSOL固体力学物理场模拟颗粒内应力的变化情况,其中将用上述公式模拟所得的等离子体冲击波压强数值以冲击载荷的方式加载到模型中。基底与颗粒材料设置为软件材料库内的Si与Al,基底尺寸为50μm×5μm,颗粒半径为1μm。模拟所用的材料参量如表 2所示。将Si底部设置为固定,模型设置为线弹性材料作为边界条件;接触部分进行网格细化进行计算。颗粒内等效应力σon的变化结果如图 8所示。

Table 2. Parameters of the materials

density/ (kg·m-3) elastic modulus/ GPa Poisson's ratio thermal conductivity/ (W·m-1·K-1) specific heat capacity/ (J·kg-1·K-1) thermal expansion coefficient Si 2328 190 0.278 150 618 0.5×10-6 Al 2700 70 0.33 237 880 2.3×10-5 由模拟结果可以看出,在冲击波到达颗粒顶部后,在极短的时间内(纳秒量级)颗粒内应力会沿着中轴向颗粒两边扩散,最大应力分布在颗粒顶部的冲击波作用位置和颗粒底部的接触位置,最大值达到了1GPa左右,而颗粒的理论抗压强度约为0.3GPa[18]。因此,颗粒在冲击波作用下被挤压,极易从两侧出现破裂现象,尺寸较大的颗粒破碎成更小的颗粒留在样品表面,对后续的进一步清洗造成影响。这一结果与上述理论分析和实验观测到的结果一致。

-

聚焦的高能激光产生的等离子体冲击波不仅具有高压强的特性,其波面温度也是一个衡量其特性的重要参量,根据相关研究,冲击波波面温度可以表示为[19]:

$ T = p/\left( {{\rho _1}{R_{\rm{g}}}} \right) $

(6) $ {\rho _1}/{\rho _0} = (\gamma + 1)/\left( {\gamma - 1 + 2M{a^{ - 2}}} \right) $

(7) 式中,ρ1为冲击波的密度,Rg是普适气体常量,结合(5)式~(7)式,可将冲击波温度进一步表示为:

$ \begin{array}{l} \;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;\;T = \\ \frac{{2{U^2}(t)\left[ {1 - \left( {\frac{{\gamma - 1}}{{2\gamma }}} \right)M{a^{ - 2}}} \right]\left( {\frac{{\gamma - 1 + 2M{a^{ - 2}}}}{{\gamma + 1}}} \right)}}{{{{(\gamma + 1)}^2}}}{R_{\rm{g}}} \end{array} $

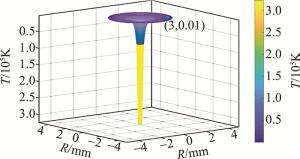

(8) 根据(8)式,再结合表 1中的模拟参量,可以得到冲击波温度T与传输半径R之间的关系,如图 9所示。

从图中可以看出,冲击波的波面温度的传播与压强传播情况类似,其与传输距离(即图中的传输半径)也呈现出尖漏斗状;等离子体中心位置温度最高,约为105K。随着传输距离的增大,波面温度迅速降低,传输距离为3mm时,其温度已降低至103K左右。

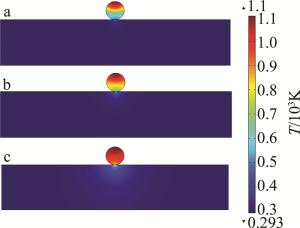

采用COMSOL固体传热物理场模拟颗粒内温度的变化情况,将用上述公式模拟所得的等离子体冲击波波面温度数值以热通量载荷的方式加载到模型中。基底与颗粒材料设置为软件材料库内的Si与Al,基底尺寸为50μm×5μm,颗粒半径为1μm。模拟所用的材料参量如表 2所示。将Si底部设置为热绝缘,颗粒与基底设置热接触,其他所有边界加载与空气的对流换热,忽略热辐射,接触部分进行网格细化进行计算。得到颗粒内温度T的变化结果如图 10所示。

由温度模拟结果可知,当冲击波传输到样品表面时,在其高温作用下,颗粒温度也随之升高,在极短的时间内(纳秒量级)由顶部向下传播,最终达到接近热平衡状态。在此过程中,颗粒内最高温度约为1100K,接触部分的基底最高温度约为650K。纳米量级的Al颗粒熔点约为900K,微米量级的Al颗粒熔点约为1200K,Si基底的熔点约为1600K[20]。因此,冲击波传播温度在颗粒的熔点附近,颗粒可能产生熔化现象,而基底温度远低于其熔点,不会发生熔化。与实验中所观测到的现象一致。

-

激光等离子体冲击波清洗法由于其独特的优势,在微纳污染去除方面具有良好的应用前景。本文中针对单晶硅表面Al微纳米颗粒进行了激光等离子体冲击波清洗实验。

在激光单脉冲作用的情况下,大颗粒与中颗粒数量减少,颗粒尺寸也会随之降低;增加激光脉冲次数清洗的效果会更好,但在这两种情况下部分颗粒都会发生破碎与相变,形成细小的颗粒残留在样品表面。分别对激光等离子体冲击波传播规律,以及冲击波与颗粒相互作用时的应力与温度分布进行了模拟:在冲击波作用下, 在极短的时间内颗粒内应力会沿着中轴向颗粒两边扩散,在颗粒顶部与底部接触位置的应力最大达到了1GPa左右,已超过颗粒能承受的应力极限,导致颗粒受到挤压而发生碎裂;同时颗粒内温度也随之升高,短时间内由顶部向下传播,最高温度达到1100K,与颗粒熔点接近,导致颗粒发生了相变,与实验中观测到的结果相符。激光等离子体清洗法能够较好的去除表面的微纳颗粒污染,但在清洗过程中,颗粒会发生破碎与相变等物态变化,增加了清洗的难度,最终影响清洗效率。

激光等离子体法清洗微纳颗粒的物态变化研究

Study on the state change characteristics of cleaning micro-nano particles by laser plasma method

-

摘要: 为了探究激光等离子体冲击波清洗过程中微纳颗粒的物态变化特性,针对单晶硅表面Al微纳颗粒进行了清洗实验;结合等离子体传播规律与有限元法模拟了颗粒内部的应力和温度变化情况,得到了颗粒相变和演化的规律。结果表明,大颗粒与中颗粒数量明显减少,尺寸由原来的0.5μm~3μm变为0.1μm~1μm;颗粒的物态变化主要是冲击波瞬时高温高压作用所致,颗粒内最大应力达到1GPa,最大温度达到1100K;颗粒在冲击波作用下发生了破裂与相变,细小颗粒数量增多并粘附在样品表面,增大了清洗难度。此研究可为激光清洗颗粒的理论和应用提供参考。Abstract: In order to explore the characteristics of the state change of micro-nano particles during the laser plasma shock wave cleaning process, cleaning experiments were carried out for Al micro-nano particles on the surface of single crystal silicon; combined with the plasma propagation law and finite element method, the internal stress and temperature changes of the particles were simulated under the circumstances, and the law of phase transition and evolution of particles was obtained. The results show that the number of large and medium particles is significantly reduced, and the size is changed from 0.5μm~3μm to 0.1μm~1μm; the change in the state of the particles is mainly caused by the instantaneous high temperature and high pressure of the shock wave, and the maximum stress in the particles reaches 1GPa. The maximum temperature reaches 1100K; therefore, the particles break and phase change under the action of the shock wave, and the number of fine particles increases and adheres to the sample surface, which increases the difficulty of cleaning. This research can provide reference for the theory and application of laser cleaning particles.

-

Key words:

- laser technique /

- laser plasma /

- micro-nano particles /

- physical change /

- finite element analysis

-

Table 1. Parameters used in simulation

gas density ρ0/(kg·m-3) adiabatic constant γ gas constant α speed of sound c/(m·s-1) laser energy Q/J wavefront constant β universal gas constant Rg/(J·mol-1·K-1) 1.3 1.4 0.98 340 0.4 3 8.3 Table 2. Parameters of the materials

density/ (kg·m-3) elastic modulus/ GPa Poisson's ratio thermal conductivity/ (W·m-1·K-1) specific heat capacity/ (J·kg-1·K-1) thermal expansion coefficient Si 2328 190 0.278 150 618 0.5×10-6 Al 2700 70 0.33 237 880 2.3×10-5 -

[1] VARGHESE I, PERI M D M, DUNBAR T, et al. Removal of nanoparticles with laser induced plasma[J]. Journal of Adhesion Science and Technology, 2008, 22(5/6): 651-674. [2] LEI Zh L, TIAN Z, CHEN Y B, et al. Laser cleaning technology in the industrial field[J]. Progress in Laser and Optoelectronics, 2018, 55(3): 030005(in Chinese). doi: 10.3788/LOP55.030005 [3] LANG F, MOSBACHER M, LEIDERER P. Near field induced defects and influence of the liquid layer thickness in steam laser cleaning of silicon wafers[J]. Applied Physics, 2003, A77(1): 117-123. doi: 10.1007/s00339-003-2101-0 [4] HUANG Y, GUO D, LU X, et al. Mechanisms for nano particle removal in brush scrubber cleaning[J]. Applied Surface Science, 2011, 257(7): 3055-3062. doi: 10.1016/j.apsusc.2010.10.115 [5] CHEN J F, ZHANG Y K, KONG D J, et al. Research progress of short pulse laser cleaning fine particles[J]. Laser Technology, 2007, 31(3): 301-305(in Chinese). [6] KEEDY R, DENGLER E, ARIESSOHN P, et al. Removal rates of explosive particles from a surface by impingement of a gas jet[J]. Aerosol Science and Technology, 2012, 46(2): 148-155. doi: 10.1080/02786826.2011.616920 [7] LUO J, LAI Q, LI Y, et al. Investigation on ultimate results and formation mechanism of the micro-nano particles removal by laser plasma[J]. Laser Physics Letters, 2020, 17(9): 096001. doi: 10.1088/1612-202X/aba360 [8] GRAF J, LUK'YANCHUK B S, MOSBACHER M, et al. Matrix laser cleaning: A new technique for the removal of nanometer sized particles from semiconductors[J]. Applied Physics, 2007, A88(2): 227-230. doi: 10.1007/s00339-007-4017-6 [9] HAN J, LUO L, ZHANG Y, et al. Conditions for laser-induced plasma to effectively remove nano-particles on silicon surfaces[J]. Chin-ese Physics, 2016, B25(9): 095204. [10] PARK J K, YOON J W, WHANG K H, et al. Removal of nanoparticles on silicon wafer using a self-channeled plasma filament[J]. Applied Physics, 2012, A108(2): 269-274. doi: 10.1007/s00339-012-7024-1 [11] YE Y Y, YUAN X D, XIANG X, et al. Study on laser shock wave cleaning SiO2 particles on the surface of K9 glass[J]. Laser Technology, 2011, 35(2): 245-248(in Chinese). [12] LEE S H, KANG Y J, PARK J G, et al. Laser shock removal of nanoparticles from Si capping layer of extreme ultraviolet lithography masks[J]. Japanese Journal of Applied Physics, 2005, 44(7): 5560-5564. [13] CETINKAYA C, VANDERWOOD R, ROWELL M. Nanoparticle removal from substrates with pulsed-laser induced plasma and shock waves[J]. Journal of Adhesion Science and Technology, 2002, 16(9): 1201-1214. doi: 10.1163/156856102320256846 [14] GU Q Q, FENG G, ZHOU G, et al. Regional effects and mechanisms of nanoparticle removal from Si substrate by laser plasma shock waves[J]. Applied Surface Science, 2018, 457(1): 604-615. [15] CHEN X, BIAN B, SHEN Z, et al. Equations of laser-induced plasma shock wave motion in air[J]. Microwave and Optical Technology Letters, 2003, 38(1): 75-79. doi: 10.1002/mop.10975 [16] HARITH M A, PALLESCHI V, SALVETTI A, et al. Experimental studies on shock wave propagation in laser produced plasmas using double wavelength holography[J]. Optics Communications, 1989, 71(1): 76-80. [17] KIM T H. Nanoscale particle removal using conventional and hybrid laser shockwave cleaning [D]. Boston, Massachusetts, USA: Northeastern University, 2010: 89-107. [18] LIU Z F, ZHANG Z H, LU J F, et al. Effect of sintering temperature on microstructures and mechanical properties of spark plasma sintered nanocrystalline aluminum[J]. Materials & Design, 2014, 64: 625-630. [19] LIM H, JANG D, KIM D, et al. Correlation between particle removal and shock-wave dynamics in the laser shock cleaning process[J]. Journal of Applied Physics, 2005, 97(5): 054903. doi: 10.1063/1.1857056 [20] LEVITAS V I, PANTOYA M L, CHAUHAN G, et al. Effect of the alumina shell on the melting temperature depression for aluminum nanoparticles[J]. Journal of Physical Chemistry, 2009, C113(32): 14088-14096. -

网站地图

网站地图

下载:

下载: