-

红宝石激光器在20世纪60年代的成功研制[1], 促进了激光器技术的快速发展。到20世纪80年代以后,随着超短脉冲激光技术的飞速发展,人们成功研制出了脉冲时间宽度在几百飞秒范围内的飞秒级脉冲激光[2]。随着锁模技术、啁啾脉冲放大(chirped pulse amplification,CPA)技术的发展和应用[3-4],飞秒激光功率得到了提升,并在航空、航天、生物和医学等领域得到了实际应用。

飞秒激光减材加工作为一项新型的减材加工技术,具有热影响区小、激光重复频率高和脉冲能量高等优势[5-8],可实现对多种材料高柔性、高精度、高效率的微细加工[9],不但可以高精度无损伤地加工各种硬脆难加工材料,同时也使该类材料在复杂精密领域得到了广泛的应用。在飞秒激光减材加工过程中,可以实现极小尺寸下材料的局部精密去除,并且拥有极高的灵活性[10],在合理的参量组合下,可实现具有复杂、精细结构的零件加工。

-

激光束辐照特定工件,激光能量和被加工物质之间产生热效应作用及非热效应作用。其中热效应作用使材料表面产生熔化、蒸发现象,进而去除材料表面物质;而非热效应作用则是由于金属表面吸收激光能量使温度快速升高, 超过金属的熔点和蒸发温度使物质产生高度电离,导致金属的烧蚀[11]。由于温度不同,两种机理下产生的加工分别被称为热加工和冷加工[12]。

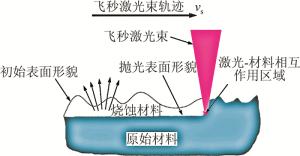

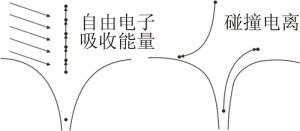

飞秒激光去除物质的机理主要基于冷加工,能在金属表面加工的同时,产生最小的热影响区,因而是一项微纳尺度内材料精密加工的新技术[13], 其加工过程如图 1所示。考虑到激光参量(功率、波长、脉冲持续时间等)、金属自身属性等因素,将飞秒激光加工金属的机理细分为熔化、热汽化、库伦爆炸、雪崩电离与多光子电离等几种作用机理[14],在实际加工中,通常是以雪崩电离与多光子电离为主要机理[15-16]。自由电子在吸收激光能量后产生较大的动能,与原子碰撞后产生多个自由电子,此过程不断反复,形成雪崩电离现象,如图 2所示。飞秒激光辐照金属表面时,雪崩电离和多光子效应使大量的金属价带电子转变为高温自由电子,当其积累到一定密度时,激光能量被材料大量吸收,形成的高温高压等离子体以喷射的形式被剥离母材表面,达到材料去除的目的[11, 16]。

为了研究超短脉冲激光加工金属材料过程中的温度变化,ANISIMOV等人[17]在1974年提出双温模型(two temperature model, TTM)[2, 18],该模型主要研究金属材料表面的电子温度Te和晶格温度Tl随时间的演变:

$ {C_{\rm{e}}}\left( {{T_{\rm{e}}}} \right)\frac{{\partial {T_{\rm{e}}}}}{{\partial t}} = \frac{\partial }{{\partial z}}\left( {{\kappa _{\rm{e}}}\frac{{\partial {T_{\rm{e}}}}}{{\partial z}}} \right) - g\left( {{T_{\rm{e}}} - {T_1}} \right) + S(z, t) $

(1) $ {C_1}\left( {{T_1}} \right)\frac{{\partial {T_1}}}{{\partial t}} = g\left( {{T_{\rm{e}}} - {T_1}} \right) $

(2) 式中, Ce和Cl分别为电子温度热容、晶格热容;κe为电子热导率;g为电子-晶格耦合常数;S(z, t)为单位体积内的激光热源辐照的功率密度。

飞秒激光与铜作用时表面电子温度和晶格温度随时间t的演化曲线如图 3所示。电子温度在数百飞秒的时间内迅速升高,快速到达峰值12000K,而此期间的晶格温度基本没有上升。这就表明激光辐照金属表面时,材料的去除主要是大量的激光能量被自由电子接收使其温度升高而导致的。当辐射结束后,电子温度与晶格温度以耦合的方式达到平衡状态[19]。

图 3 表面电子温度和晶格温度随时间的演化曲线[19]

-

烧蚀过程是飞秒激光加工的主要过程,但是不同的激光强度对应的烧蚀机理不同,烧蚀深度和烧蚀时间也不同。因此,人们进行了大量的仿真模拟来研究飞秒激光烧蚀过程的复杂性。

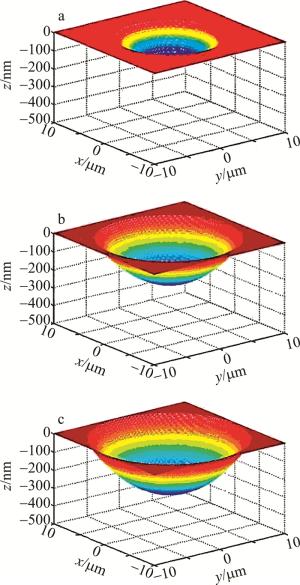

通常,飞秒激光加工的热影响区深度远小于激光光斑直径,只需要考虑表面法线方向(z方向)的温度变化,因此在进行飞秒激光烧蚀过程的数值模拟时一般采用1维双温模型。WANG等人[20]建立1维双温模型模拟仿真了飞秒激光烧蚀铜的过程,并进行了实验验证,结果表明,在激光能量为0.8J/cm2~408J/cm2的条件下,仿真结果与实验结果基本吻合。然而,在激光能量密度超出范围时,烧蚀机制转变为非热机制,导致仿真结果与实验数据不相符合。SAGHEBFAR等人[21]建立1维双温模型研究了多脉冲烧蚀过程,分析了脉冲间隔时间和脉冲个数对热响应的影响规律,此外还分析了电子晶格耦合系数、脉冲持续时间和弹道电子输运的不确定度对双温模型模拟结果的影响,结果表明,高温条件下材料的光学性质的变化决定了超快激光加热金属试样的热响应,另外,研究结果还表明,随着入射激光脉冲数量的增加,激光对材料的烧蚀阈值降低。LI等人[22]将烧蚀实验结果和1维双温模型相结合研究飞秒激光烧蚀铝板过程中的热弛豫,结果表明,随着飞秒激光能量密度的增加,飞秒激光烧蚀的热弛豫过程延长,烧蚀强度得到一定程度的提高,加工材料的外观质量得到改善。为准确预测烧蚀孔的形状,LI等人[23]建立3维双温模型模拟了单脉冲飞秒激光烧蚀铝薄膜的过程,成功预测单脉冲烧蚀半径和深度,仿真结果如图 4所示。

图 4 不同激光能量密度下单脉冲烧蚀得到的烧蚀坑模拟结果[23]

在精细结构零件的激光加工中,表面粗糙度严重影响零件的表面质量,浪费材料且增加后期表面处理成本,可以通过数值模拟对激光加工表面形貌进行预测,进而优化工艺方案,提高精细零件的表面质量。ZHANG等人[24]通过建立激光加工的2维瞬态模型,模拟了激光加工过程中材料表面形貌的演变过程,结果表明,随着热输入的增加,材料表面发生熔化,通过流动填补表面凹陷处,获得较好的加工效果。SHAN等人[25]通过建立准静态模型对激光加工的工艺参量进行预测,结果表明, 在激光功率140W、离焦量2.5mm、扫描速率70mm/s、脉冲宽度140μs时进行抛光,表面粗糙度Ra从2.08μm降到188.35nm。WANG等人[26]提出计算过渡表面的方法,建立4种不同的表面形貌模型进行激光辐照的数值模拟,发现不同的表面形貌对受激光辐照后的温度变化影响很大,在激光加工过程中需根据材料的表面形貌选择合适的加工参量以达到最好的加工效果。VADALI等人[27]建立了毛细管波的解析流体动力学模型和数值传热模型,并将其结合起来,预测了脉冲激光微加工产生的表面空间频率及产生的粗糙度,预测的平均表面粗糙度与加工表面上测得值的误差在12%以内。ZHOU等人[28]建立基于有限元方法的数值模型来模拟熔融石英上CO2激光烧蚀过程中的形貌演变和温度分布(如图 5所示),并对激光加工的工艺参量进行预测,预测结果与实验结果基本一致,表面粗糙度Ra从1.899μm降到0.47μm。XU等人[29]利用实验数据拟合得到单个脉冲烧蚀轮廓,通过对单个脉冲烧蚀轮廓的线性叠加来实现飞秒激光加工石英材料过程中的表面形貌演变模拟,从而根据模拟结果预测了:当激光功率为64.2mW、扫描速率为0.5mm/min、扫描间距为3μm时, 可以获得最佳加工质量,并进行了实验,验证了其可行性。

图 5 整个加工过程中的形貌演变和温度曲线[28]

激光诱导周期性结构(laser-induced periodic surface structures, LIPSS)是飞秒激光加工金属表面时常见的一种微结构[30]。近几年,随着人们对LIPSS的研究,出现了一些基于LIPSS的应用,例如表面标记[31]、生物相容性[32]等。但是人们对于LIPSS的形成机理认识不足,因此,人们通过模拟仿真研究其形成机理。DJOUDER等人[33]将时域有限差分(finite-difference time-domain,FDTD)方法和质点网格(particle in cell,PIC)法结合, 进行了飞秒激光加工光滑铜表面形成LIPSS过程的模拟研究,结果表明,加工表面形成了两种空间周期的LIPSS结构,分别为低空间频率LIPSS和高空间频率LIPSS微结构。KODAMA等人[34]利用FDTD法研究短脉冲激光辐照之前的表面粗糙度对LIPSS形成的影响,结果表明,随着表面粗糙度的增加,材料表面形成具有大电场强度的区域也在增加,由于多次的电离和库伦爆炸,导致这些区域的材料大量烧蚀,形成具有高纵横比(深度/节距长度)的LIPSS。RUDENKO等人[35]结合双温模型、麦克斯韦方程组和流体力学模型建立了多物理模型,研究了在亚、近和大于阈值的多脉冲飞秒激光辐照下不锈钢表面的演变过程,结果表明, 当采用亚阈值通量时,表面产生纳米级粗糙度,几十纳米深的亚表面形成纳米腔;当采用近阈值通量时,亚表面处形成微孔洞,而增加脉冲有助于形成周期性表面结构,增强表面能量吸收并提高去除速率;而大于阈值的通量则主要通过热烧蚀机制增加烧蚀深度。ABOUSALEH等人[36]利用大规模的分子动力学-双温模型(molecular dyna-mics-TTM, MD-TTM)研究了在散裂状态下单脉冲激光辐照铬靶材表面形成LIPSS的过程,仿真结果表明,纳米级表面的形态特征是由散裂过程中产生的瞬态液体结构的演变与靶材表面区域的快速凝固共同决定的。

与普通激光加工相比,飞秒激光加工机制更为复杂,目前飞秒激光加工模拟常用的仿真模型包括双温模型、流体力学模型等。但是,双温模型、流体力学模型等现有的模拟方法都存在相应的局限,例如,通过使用多个假设条件和拟合参量来建立双温模型和流体力学模型,可以认为目前尚未有一种广为学术界接受的飞秒激光加工过程模型,将几种模型结合建立高质量仿真模型将是飞秒激光仿真的发展趋势。另外,飞秒激光与金属相互作用过程的研究关系到量子领域,利用量子力学研究其过程也是飞秒激光模拟未来的发展方向。此外,人们对飞秒激光加工过程的模拟主要是针对单脉冲加工的研究,而在实际加工过程中,不止单个脉冲对材料进行作用,并且不同的脉冲个数决定了激光能量的吸收率,因此,进行多脉冲飞秒激光加工过程的模拟可以更好地完善模拟工作,更准确地模拟实际加工过程。

-

随着飞秒激光技术在精密加工领域的广泛应用,探索其加工误差的形成机理,并进一步提升其加工精度,成为飞秒激光的研究重点。

-

当激光束辐照金属材料表面时,激光能量被金属表面接收。当激光能量密度较大时,金属表面接收能量也越多,表面温度快速升高,材料以蒸发或消融的方式去除。当激光能量密度达到材料表面发生烧蚀的临界值(烧蚀阈值)时,随激光能量密度的继续增长,去除的材料增加,使表面粗糙度减小。YANG等人[37]采用功率为70W的1064nm纳秒激光器对钛合金进行加工研究,分析了不同能量密度对表面粗糙度的影响规律,结果表明,随着能量密度的增加,加工表面粗糙度减少,当能量密度在3.46J/cm2的条件下钛合金表面粗糙度Ra减少43%。但是,当能量密度过高时,材料去除量增大,表面粗糙度又会增加。YANG等人[38]利用515nm的飞秒激光(能量密度分别为32.8J/cm2,74.4J/cm2,109.4J/cm2)对Ti6Al4V表面进行了加工研究,结果表明, 随着能量密度的增加,Ti6Al4V表面粗糙度增大,当能量密度在32.8J/cm2的条件下加工表面粗糙度从1.656μm减少到1.381μm。PERRY等人[39]利用YAG激光器(能量密度为1.02J/cm2~1.80J/cm2)对微铣削的Ti6Al4V样品表面进行了加工研究,结果表明,能量密度在1.178J/cm2~1.342J/cm2的范围时加工获得的表面粗糙度最低,由加工前的0.206μm降低到0.070μm。LIANG等人[40]对钛合金进行加工研究也发现表面粗糙度随激光能量密度增加呈抛物线的趋势。因此,材料的表面粗糙度随激光的能量密度的变化并不是呈线性变化,而是存在一个优化的激光能量密度区间。

-

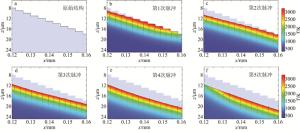

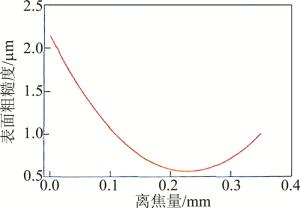

飞秒激光加工过程中激光束焦点到材料表面的距离称为激光离焦量。当激光离焦量越小时,光斑中心的功率密度越高,材料表面单位面积接收的能量越多,导致材料去除过多,降低了加工精度。但是激光离焦量过大时,导致光斑中心的功率密度降低,材料表面单位面积接收的能量少,材料的去除量不足,甚至起不到加工的作用。因此,存在一个最佳的激光离焦量使得加工后的表面粗糙度最小[41]。SHAN等人[25]利用光纤激光器(激光功率为140W、扫描速率为50mm/s)对模具钢表面进行加工研究(离焦量1.0mm~4.0mm),结果表明,离焦量为1.8mm~2.8mm时获得最佳的加工效果。ZHU[12]也研究了不同离焦量对加工表面质量的影响,同样发现存在一个最佳区间使获得的抛光效果相对最好。图 6所示为激光波长1064nm,重复频率66kHz、激光功率0.15W、扫描间距3μm、扫描速率1.5m/s的实验条件下离焦量-表面粗糙度关系[41]。

图 6 离焦量对加工表面质量的影响[41]

-

在飞秒激光加工过程中,激光束与金属表面的法线之间的角度被称为激光光束入射角。当激光束垂直工件表面入射即入射角为0°时,激光脉冲功能等效于对材料打孔,这会使材料表面波峰和波谷的波动增大进而增加表面粗糙度。当激光束倾斜入射时,表面波峰接收大部分激光能量,减小了对波谷的烧蚀,因此激光入射角大时可获得较平滑的加工形貌[42]。

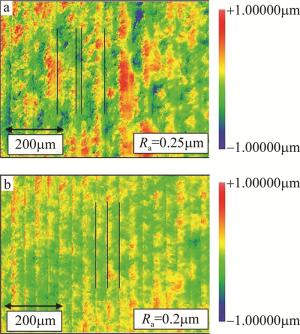

随着激光入射角的增大,飞秒激光加工效率会降低,这是由于当激光束倾斜入射时,激光光斑由垂直入射的圆光斑变为扁圆光斑,光斑面积增加导致了单脉冲的能量密度降低。PIMENOV等人[43]通过在加工过程中改变入射角来控制产生的粗糙度,研究发现入射角的增加伴随着入射激光通量和消融速率的降低。OSTHOLT等人[44]研究了不同激光入射角的加工效果,结果表明, 以一定角度入射形成的椭圆相互作用面积比圆相互作用面积小,激光能量密度降低,因此,在加工过程中需要调整激光功率以适应不同的激光入射角,从而获得最佳粗糙度;同时椭圆相互作用区域与扫描路径不对称,使得实际烧蚀材料区域与扫描路径发生偏移,从而影响加工精度。图 7所示为修正扫描路径下不同激光入射角加工的表面形貌[44]。

图 7 不同激光入射角加工表面形貌[44]

-

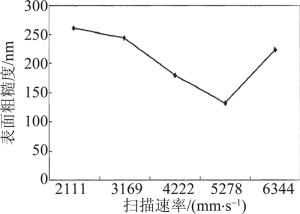

在激光能量密度和激光重叠频率不变的情况下,金属表面的激光辐照时间由激光扫描速率决定,从而影响了金属表面在单位面积和时间内接收的光能,影响加工精度[42]。

激光扫描速率小,金属表面辐照时间长,使得吸收的激光能量增加,去除的金属增多,粗糙度增加;当扫描速率过大时,金属表面辐照时间过少,相邻光斑的重叠率减小,导致表面一些区域没有吸收能量,材料去除量不足,没有实现材料的加工。SHAN等人[25]采用不同的扫描速率(20mm/s~120mm/s)加工后,发现表面粗糙度随扫描速率的变化呈先减小后增大的趋势,在扫描速率为70mm/s~80mm/s时获得最佳的加工效果。图 8所示为激光波长1064nm、重复频率200kHz、激光功率0.15W、扫描间距0.02mm、离焦量为0.5mm的实验条件下扫描速率-表面粗糙度关系[12]。JULIANA等人[45]以不同的扫描速率(100mm/s,200mm/s,300mm/s,400mm/s)进行加工时也得到同样的结论,在扫描速率为300mm/s时获得最小的表面粗糙度。因此,存在一个最佳的激光扫描速率使加工后的表面粗糙度最小。

图 8 扫描速率对加工表面质量的影响[12]

-

激光扫描方法的不同决定了激光光斑重叠率的大小,从而决定材料表面吸收能量的多少,最终决定激光加工的精度。

当激光光束以单向逐行的方式进行扫描时,会使材料表面形成高低起伏的现象,使得沿扫描路径方向的粗糙度低,而垂直于扫描路径的粗糙度大。CHEN等人[46]在采用了4种不同的扫描方式进行加工后,认为在第2次扫描时, 将扫描路径偏移一定的距离可以覆盖前一次的扫描路径,从而消除不同扫描行之间的起伏。GLOOR等人[47]也采取几种不同的扫描方法进行加工,结果表明,可以通过减小扫描间距或者增大辐照光斑面积来减小材料表面的起伏,但是会降低加工效率。此外,一个方向扫描一次后将以一定角度旋转制件后再扫描可以获得更好的加工效果。总之,增加扫描次数和扫描路径的复杂程度,会使材料表面吸收的能量更均匀,所得到的制件加工表面粗糙度更低,加工质量更好[46-47]。

-

随着基于激光的加工技术如增材制造的发展,将飞秒激光与增材制造技术结合,制备3-D打印无法制备的复杂、精细结构金属件,可能是增材制造的下一个研究热点。但是从整体来看,飞秒激光作为一项新技术,还没有达到可以大规模工业应用的阶段,飞秒激光加工技术从实验室走向工业应用还需要很长的时间。综上所述,飞秒激光加工的效率与精度影响因素众多,要真正在金属加工领域精准大规模应用这一精细技术,尚需对飞秒激光及其与不同特性金属材料间的交互作用进行更为深入系统的研究。

飞秒激光在金属微加工中的应用

Application of femtosecond laser in metal micromachining

-

摘要: 作为一种新型的减材加工技术,飞秒激光在材料微加工中具有独特优势。介绍了飞秒激光加工的机理,分析了飞秒激光加工效率和加工质量的影响因素,阐述了飞秒激光加工工艺参量及表面质量的预测方法,对飞秒激光与增材制造的结合应用作了展望。飞秒激光加工的效率与精度影响因素众多,要真正在金属加工领域精准大规模应用这一精细技术,尚需对飞秒激光及其与不同特性金属材料间的交互作用进行更为深入系统的研究。Abstract: As a new type of subtractive processing technology, femtosecond laser has unique advantages in material micromachining. The mechanism of femtosecond laser processing was introduced, and the factors that influence the femtosecond laser processing efficiency and processing quality were analysed. The prediction method of femtosecond laser processing parameters and surface quality was expounded. The combined application of the femtosecond laser and additive manufacturing was thenprospected. There are many factors affecting the efficiency and accuracy of femtosecond laser processing. To truly apply this fine technology on a large scale in the field of metal processing, more in-depth study of the system of femtosecond laser and its interaction with the different properties of the metal material is still needed.

-

图 3 表面电子温度和晶格温度随时间的演化曲线[19]

图 4 不同激光能量密度下单脉冲烧蚀得到的烧蚀坑模拟结果[23]

a—2J/cm2 b—5J/cm2 c—8J/cm2

图 5 整个加工过程中的形貌演变和温度曲线[28]

图 6 离焦量对加工表面质量的影响[41]

图 7 不同激光入射角加工表面形貌[44]

a—激光入射角60° b—激光入射角45°

图 8 扫描速率对加工表面质量的影响[12]

-

[1] MAIMAN T H. Stimulated optical radiation in ruby[J]. Nature, 1960, 187(4736): 493-494. doi: 10.1038/187493a0 [2] XIAO K H, LI M A, XIE Y, et al. Research status and prospect of femtosecond laser processing materials[J]. Journal of University of Science and Technology Liaoning, 2019, 42(3): 179-185(in Chin-ese). [3] SPENCE D E, KEAN P N, SIBBETT W. 60-fsec pulse generation from a self-mode-locked Ti∶ sapphire laser[J]. Optics Letters, 1991, 16(1): 42-44. doi: 10.1364/OL.16.000042 [4] SQUIER J, COE S, CLAY K, et al. An alexandrite pumped Nd∶ glass regenerative amplifier for chirped pulse amplification[J]. Optics Communications, 1992, 92(1/3): 73-78. [5] LITTLE D J, AMS M, DEKKER P, et al. Femtosecond laser modification of fused silica: The effect of writing polarization on Si—O ring structure[J]. Optics Express, 2008, 16(24): 20029-20037. doi: 10.1364/OE.16.020029 [6] MAHMOOD A S, VENKATAKRISHNAN K, TAN B. 3-D aluminum nanostructure with microhole array synthesized by femtosecond laser radiation for enhanced light extinction[J]. Nanoscale Research Le-tters, 2013, 8(1): 477-477. doi: 10.1186/1556-276X-8-477 [7] WANG Zh J, JIA W, NI X Ch, et al. Numerical simulation of the heat affected zone of nickel ablated with femtosecond laser[J]. Laser Technology, 2007, 31(6): 578-580(in Chinese). [8] GAO Sh M, YAN K Zh, HAN P G, et al. Study on periodic structures on Si surface induced by femtosecond laser[J]. Laser Techno-logy, 2015, 39(3): 395-398(in Chinese). [9] YANG H, YU X Ch, WU Y F, et al. Research progress and application of femtosecond laser in micromachining[J]. Applied Laser, 2019, 39(2): 346-354(in Chinese). [10] LI W B. Research on femtosecond laser processing of silicon carbide ceramic material[D]. Harbin: Harbin Institute of Technology, 2011: 2-6(in Chinese). [11] YANG J J. Femtosecond laser "cold" micro-machining and its advanced applications[J]. Laser & Optoelectronics Progress, 2004, 41(3): 42-52(in Chinese). [12] ZHU P F. Research on ultrafast laser processing technology[D]. Xi'an: X'an Technological University, 2014: 10-36(in Chinese). [13] ZHOU Y L. Study on mechanism and process of laser processing 3-D printing titanium alloy sheet[D]. Beijing: Beijing University of Technology, 2018: 2-35(in Chinese). [14] PECHOLT B, VENDAN M, DONG Y Y, et al. Ultrafast laser micromachining of 3C-SiC thin films for MEMS device fabrication[J]. The International Journal of Advanced Manufacturing Technology, 2008, 39(3): 239-250. [15] LI X X, JIA T Q, FENG D H, et al. Ablation mechanism of alumina under ultrashort pulse laser irradiation[J]. Acta Physica Sinica, 2004, 53(7): 2154-2158(in Chinese). doi: 10.7498/aps.53.2154 [16] SUN Y Zh, LIN X H, CHEN Y F. Theoretical model investigation about the mechanism of ultrashort-pulse laser ablation fused silica[J]. Journal of Functional Materials and Devices, 2008, 14(1): 38-42(in Chinese). [17] ANISIMOV S I, KAPELIOVICH B L, PEMLMAN T L. Electron emission from metal surfaces exposed to ultrashort laser pulses[J]. Soviet Journal of Experimental and Theoretical Physics, 1974, 39: 375-377. [18] XU B, WU X Y, LING Sh Q, et al. Numerical simulation of thermal electron emission in metal films ablated by multi-pulse femtose-cond laser[J]. Laser & Optoelectronics Progress, 2012, 49(8): 083201(in Chinese). [19] XU Y, NING R X, BAO J, et al. Mechanism analysis of ablation of metal by femtosecond pulse laser[J]. Laser & Infrared, 2019, 49(4): 432-437(in Chinese). [20] WANG S Y, REN Y P, CHENG Ch W, et al. Micromachining of copper by femtosecond laser pulses[J]. Applied Surface Science, 2013, 265: 302-308. doi: 10.1016/j.apsusc.2012.10.200 [21] SAGHEBFAR M, TEHRANI M K, DARBANI S M R, et al. Erratum to: Femtosecond pulse laser ablation of chromium: experimental results and two-temperature model simulations[J]. Applied Physics, 2017, A123(2): 130(2017). [22] LI J L, WANG B F, WANG Zh W, et al. Thermal relaxation in ablation process of aluminum sheet by femtosecond laser [J]. Hydromechatronics Engineering, 2019, 47(24): 92-97. [23] LI Q, LAO H, LIN J, et al. Study of femtosecond ablation on aluminum film with 3-D two-temperature model and experimental verifications[J]. Applied Physics, 2011, A105(1): 125-129. [24] ZHANG W K, DAI W, ZHENG Zh Zh, et al. Numerical simulation and verification of free-surface evolution in laser processing of H13 tool steel[J]. Chinese Journal of Lasers, 2019, 46(7): 0702002(in Chinese). doi: 10.3788/CJL201946.0702002 [25] SHAN D Y, CHEN T. Simulation and process research of laser po-lishing die steel[J]. Electromachining & Mould, 2019(5): 44-50(in Chinese). [26] WANG T, WANG J, YAO T, et al. Modeling and simulation of metal surface in laser polishing[J]. Laser & Infrared, 2019, 49(9): 1068-1074(in Chinese). [27] VADALI M, MA C, DUFFLE N A, et al. Pulsed laser micro poli-shing: Surface prediction model[J]. Journal of Manufacturing Processes, 2012, 14(3): 307-315. doi: 10.1016/j.jmapro.2012.03.001 [28] ZHOU L, JIANG Y, ZHANG P, et al. Numerical and experimental investigation of morphological modification on fused silica using CO2 laser ablation[J]. Materials (Basel), 2019, 12(24): 4109. doi: 10.3390/ma12244109 [29] XU G, DAI Y, CUI J, et al. Simulation and experiment of femtose-cond laser polishing quartz material[J]. Integrated Ferroelectrics, 2017, 181(1): 60-69. doi: 10.1080/10584587.2017.1352332 [30] ZHANG X Zh, XIA F, XU J J. The mechanisms and research progress of laser fabrication technologies beyond diffraction limit[J]. Acta Physica Sinica, 2017, 66(14): 144207(in Chinese). doi: 10.7498/aps.66.144207 [31] GUAY J M, CHARRON M, CÔTÉ G, et al. Enhanced plasmonic coloring of silver and formation of large laser-induced periodic surface structures using multi-burst picosecond pulses[J]. Advanced Optical Materials, 2016, 6(17): 1800189. [32] HU G, GUAN K, LU L, et al. Engineered functional surfaces by laser microprocessing for biomedical applications[J]. Engineering, 2018, 4(6): 822-830. doi: 10.1016/j.eng.2018.09.009 [33] DJOUDER M, LAMROUS O, MITICHE M D, et al. Electromagnetic particle-in-cell (PIC) method for modeling the formation of metal surface structures induced by femtosecond laser radiation[J]. A-pplied Surface Science, 2013, 280: 711-714. doi: 10.1016/j.apsusc.2013.05.047 [34] KODAMA S, YAMAGUCHI H, SHIMADA K, et al. Control of short-pulsed laser induced periodic surface structures with machining-picosecond laser nanotexturing with magnetic abrasive finishing[J]. Precision Engineering, 2019, 60: 428-436. doi: 10.1016/j.precisioneng.2019.06.015 [35] RUDENKO A, MAUCLAIR C, GARRELIE F, et al. Amplification and regulation of periodic nanostructures in multipulse ultrashort laser-induced surface evolution by electromagnetic-hydrodynamic simulations[J]. Physical Review, 2019, B99, 235412. [36] ABOUSALEH A, KARIM E T, MAURICE C, et al. Spallation-induced roughness promoting high spatial frequency nanostructure formation on Cr[J]. Applied Physics, 2018, A124(4): 308(2018). [37] YANG Q B, WANG H J, HUANG Y, et al. Experimental study on nanosecond laser processing of Ti6Al4V alloy [J]. Optical Technique, 2019, 45(2): 245-250(in Chinese). [38] YANG Y, LOU R, CHEN X, et al. Influence of energy fluence and overlapping rate of femtosecond laser on surface roughness of Ti-6Al-4V[J]. Optical Engineering, 2019, 58(10): 106107. [39] PERRY T L, WERSCHMOELLER D, LI X, et al. Pulsed laser po-lishing of micro-milled Ti6Al4V samples[J]. Journal of Manufacturing Processes, 2009, 11(2): 74-81. doi: 10.1016/j.jmapro.2009.10.001 [40] LIANG Ch Y, HU Y Zh, LIU N, et al. Laser polishing of Ti6Al4V fabricated by selective laser melting[J]. Metals, 2020, 10(2): 191. doi: 10.3390/met10020191 [41] CHEN F, LIU Q M, DU P, et al. Experimental study on femtosecond laser processing of GH4099 honeycomb core[J]. Aeronautical Manufacturing Technology, 2019, 62(s2): 46-51(in Chinese). [42] HUANG J F, WEI X, XIE X Zh, et al. Research on influences of condition parameters on laser polishing process[J]. Laser & Opto-electronics Progress, 2008, 45(12): 20-24(in Chinese). [43] PIMENOV S M, KONONENKO V V, RALCHENKO V G, et al. Laser polishing of diamond plates[J]. Applied Physics, 1999, A69(1): 81-88. [44] OSTHOLT R, WILLENBORG E, WISSENBACH K. Laser polishing of metallic freeform surfaces[J]. Journal of Laser Applications, 2010, 2010(1): 597-603. [45] JULIANA D S S, SEIFERT H J, WILHELM P. Laser surface modification and polishing of additive manufactured metallic parts[J]. Procedia CIRP, 2018, 74: 280-284. doi: 10.1016/j.procir.2018.08.111 [46] CHEN Y, TSAI W, LIU S, et al. Picosecond laser pulse polishing of ASP23 steel[J]. Optics and Laser Technology, 2018, 107: 180-185. doi: 10.1016/j.optlastec.2018.05.025 [47] GLOOR S, LUTHY W, WEBER H P. Laser polishing of extended diamond films[J]. Diamond Films and Technology, 1997, 7(4): 233-240. -

网站地图

网站地图

下载:

下载: