-

沟槽式均热板具有热响应快、轻便、无接触热阻等优点,符合现代电子元件轻量化、集成化的发展趋势,是当今散热技术方面的研究重点之一。当均热板的内部工质在冷凝端液化时,采用简单高效的加工方式制备疏水性强的微结构表面,使工质不在冷凝端聚集,尽快回流至蒸发端,提升工作循环效率,是目前提升均热板的整体散热性能研究中的研究方向之一。

BALDACCHINI等人[1]采用飞秒激光在硅片上连续增大激光能量,使得硅片上形成了一种圆锥结构,后经过氟硅烷修饰,得到了疏水角度达160°的超疏水结构。XIE等人[2]采用脉冲光纤激光器加工沟槽,通过氧化氢溶液改性得到了具有梯度湿润表面的微热管,结果表明,具有梯度湿润表面的微热管热阻比普通微热管低10倍。VENKATA等人[3]利用皮秒激光加工出了方形微沟槽,结果表明,样件表面的疏水性随激光功率的增大而增加,加工后的样品的传热系数提高了1.4倍。WU[4]将紫铜基板浸入由正己烷与全氟癸基三乙氧基硅烷溶液配置的化学试剂中改性,得到了接触角度为155°的疏水表面,但其没有在工件表面加工微沟槽,不会对工质进行定向引导,且工件表面粗糙度与毛细性能变化不大。YANG等人[5]先使用红外纳秒激光在紫铜基板上刻蚀出亲水状态的微沟槽表面,然后对该表面进行酒精退火后处理工艺,得到了接触角度为151°的疏水表面,但是在红外纳秒激光加工的过程中,红外激光的热影响区域较大,如果激光扫描间距过小,会导致有大量熔融物飞溅入沟槽内堵塞沟槽,影响沟槽质量,且该制备方式流程繁琐,效率相对低下。

紫外(ultraviolet, UV)皮秒激光微加工技术是近几年新兴的激光加工技术,紫外皮秒激光器不仅结构简单,而且可以提供较高的平均功率和较好的光束质量[6]。本文中主要研究了紫外皮秒激光在紫铜基板上以加工微沟槽的方式制备疏水表面的加工机理以及工艺规律。通过引入Cassie-Baxter模型,初步分析了沟槽表面参数对接触角的影响;采用单因素实验,分别研究了激光扫描速率、激光扫描间距、光斑横向重叠次数对微沟槽表面疏水性的影响规律,并对相关加工机理进行分析。这对研究均热板冷凝端的疏水性加工工艺、优化均热板的整体散热性能有着重要意义。

-

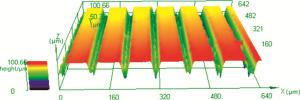

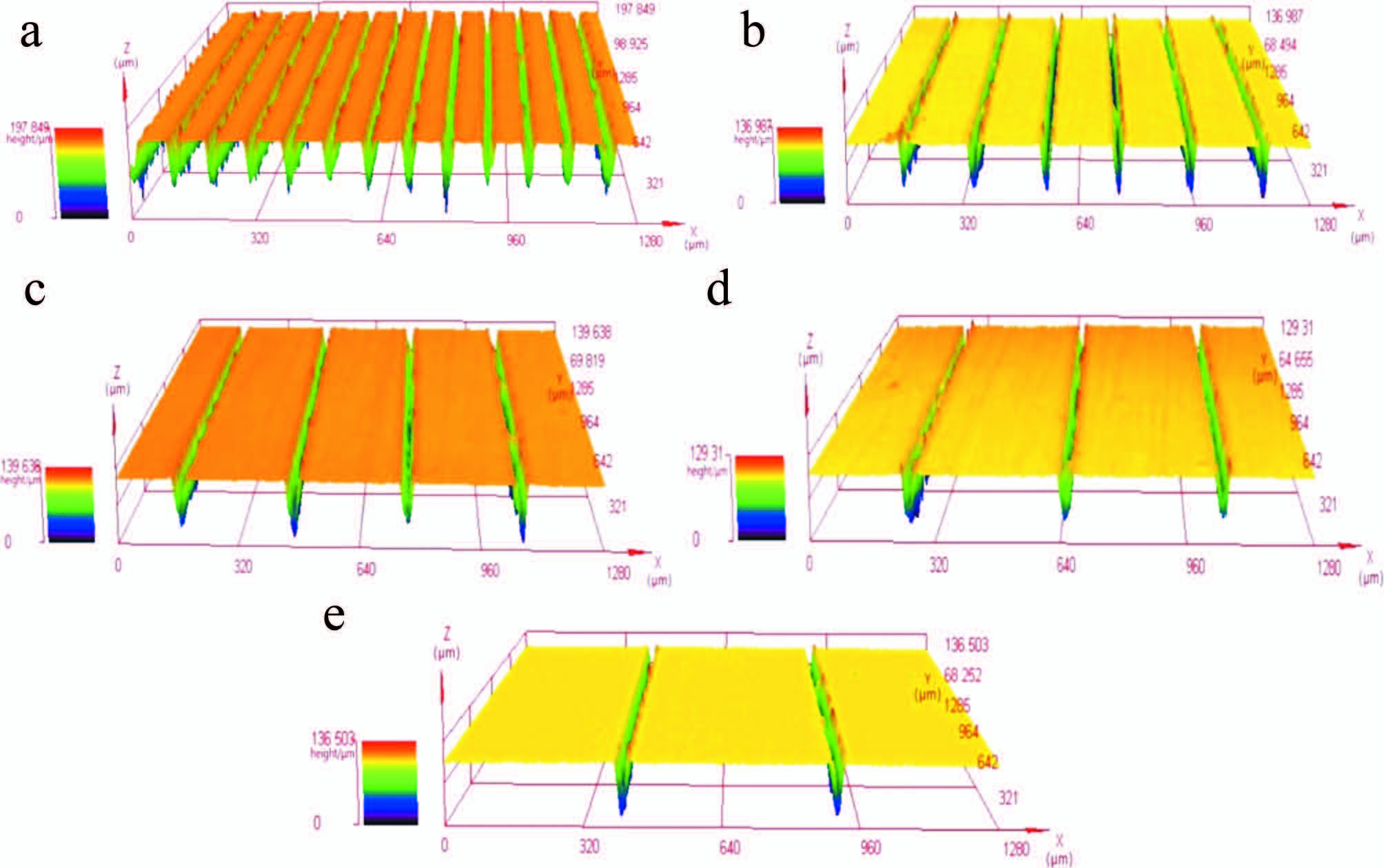

本文中结合前期实验数据以及前人的加工经验,获得了3组较为理想的工艺参数,如表 1所示,加工结果如表 2所示。理论研究表明[3, 7],沟槽深宽比越大,吸液芯毛细压力越大,毛细流动特性越有利于增强均热板的传热性能。因此,使用第1组参数最有利于提升均热板的传热性能,且其加工出的微沟槽轮廓规则,如图 1所示,可以运用于沟槽式吸液芯中。

表 1 UV picosecond laser processing parameters

type laser power/ W repetition frequency/ kHz scanning rate/ (mm·s-1) scanning times defocus amount/ mm number of transverse overlap of laser spot 1 10 150 125 35 -2 0 2 10 150 150 40 -1.5 0 3 10 150 175 30 -1.5 0 表 2 Dimensions of microgrooves processed by an UV picosecond laser

type groove depth/μm groove width/μm groove aspect ratio 1 117.378 40.500 2.898 2 105.679 41.617 2.539 3 76.523 33.522 2.283 本文中以上述参数作为初始参数,通过改变其中3种工艺参数:激光扫描速率、激光扫描间距、激光光斑横向重叠次数,依次进行单因素实验,研究紫外皮秒激光对微沟槽表面疏水性能的影响,如表 3所示。其中,光斑横向重叠次数即在完成加工区域扫描后,使激光沿着扫描路径偏移一定的距离(10μm)继续线扫描[8]。

表 3 Single factor variables and their parameters

scanning rate/ (mm·s-1) scanning distance/ μm number of transverse overlap of laser spot 125 100 0 150 200 1 175 300 2 — 400 3 — 500 4 -

面粗糙度对样件表面的疏水性能有着直接的影响,当材料表面所展现出疏水性能时,其静态接触角随样件表面粗糙度的增大而增大[9]。因此,本文中以微沟槽表面的面粗糙度Ra作为评价紫外皮秒激光的工艺参数对微沟槽表面疏水性能影响的指标之一。

此外,工质液滴在样件表面的接触角可以直接反应疏水性能的好坏。本文中也以液滴在微沟槽表面上接触角的大小作为评价指标。由于沟槽具有各项异性,使得水滴以长形条状存在于微沟槽表面,不同的方向看到的接触角的大小均不相同,所以需要测量两个方向的接触角,即水滴垂直于沟槽方向的接触角θv和平行于沟槽方向的接触角θl[10]。

-

本文中采用尺寸为50mm×50mm×1.5mm的紫铜作为基板材料,实验前,依次用800目、1500目、2000目的碳化硅砂纸对紫铜基板打磨抛光后进行超声波清洗,去除附着在材料表面的杂质与油污。

本文中采用型号为EP-UVPS08的紫外皮秒激光打标机对紫铜基板进行加工;EP-UVPS08紫外皮秒激光打标机所用激光波长为355nm,脉宽为15ps,最大输出功率为10W,最大加工频率为1000kHz。采用OLS4000激光共聚焦显微镜对微沟槽的几何轮廓及其表面粗糙度Ra进行观察与测量;采用SU8220扫描电镜对微沟槽表面微观形貌以及各元素占比进行观测和定量分析;采用OCA15Pro视频光学接触角测量仪测量水滴在微沟槽表面上的接触角大小。

-

本文中采用SU8220扫描电镜,对紫外皮秒激光加工后的沟槽表面进行微观形貌观测以及元素定量分析,如图 2、图 3所示。图 2中,沟槽表面光滑平整,没有过多的熔融物堆积,纳米结构密布于沟槽内壁及两侧,这说明紫外皮秒激光的加工过程非热破坏,热影响区很小。图 3中,与未加工区域相比,加工区域的碳、氧元素含量明显增多。

图 3 Energy dispersive spectroscopy spectrum of surface before and after UV picosecond laser processing

在紫外皮秒激光加工的过程中,由于相互作用时间短,金属材料不能连续蒸发气化而是转变为过热液体和由迅速膨胀的蒸汽形成的高压混合物[11]。金属熔滴在高压气体作用下发生爆炸喷溅后,又由于金属本身具有较强的自冷却效应,这两者这使得沟槽内壁和表面形成了十分丰富的具有疏水性的纳米结构,汇集空气进入沟槽内部,因此水滴更难渗入微米结构的沟槽中[12-13]。

LIU等人[14]采用ATR-FTIR检测仪对皮秒激光加工后的试样表面进一步检测,发现样件表面出现了具有疏水性的亚甲基(—CH2)和甲基(—CH3)等化学基团;这与本文中所做的元素定量分析结果相一致,因此可认为样件中的碳元素大多来源于空气,并且多以非极性化学基团的形式存在,在加工过程中这些基团吸附在样件表面,有效的降低了样件的表面能,使得样件也具有了疏水性。

综合上述两种主要原因,共同造就了具有疏水性能的微沟槽表面。

-

杨氏方程是界面化学的基本方程之一,适用于光滑表面的接触角预测[15]。

$ {\sigma _{{\rm{v, s}}}} = {\sigma _{{\rm{s, l}}}} + {\sigma _{{\rm{l, v}}}}{\rm{cos}}\theta $

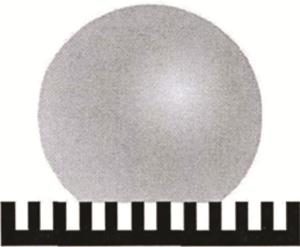

(1) 式中,σv, s, σs, l, σl, v分别是固气、固液、液气界面的表面张力;θ是液滴在未加工表面上的接触角,即材料的本征接触角。本文中测得样件未加工表面的本征接触角为85.0°,如图 4所示。

CASSIE等人[16]描述了水滴底部和微结构部分接触的状态,认为当样件表面粗糙度达到某种程度时,沟槽内部存有空气,内部的空气与表面张力共同作用,使得液滴处于微结构上方,并非只与样件接触, 如图 5所示。

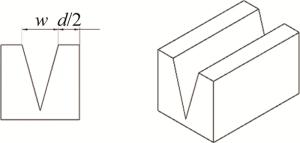

根据Cassie-Baxter理论,构建微沟槽织构模型,如图 6所示。

恒温恒压状态下,液滴的表面能ΔG的变化为:

$ \Delta G = [{f_1}({\sigma _{{\rm{s, l}}}} - {\sigma _{{\rm{v, s}}}}){\rm{d}}x + {f_2}{\sigma _{{\rm{l, v}}}} + {\sigma _{{\rm{l, v}}}}{\rm{cos}}\theta ]\Delta A $

(2) 式中,f1是固-液表面的接触面积分数;f2是气-液表面的接触面积分数,且f2=1-f1;ΔA是接触面积的增加量。

当ΔG=0时, θ→θC。结合(1)式与(2)式,得到Cassie-Baxter模型接触角θC的计算公式:

$ {\rm{cos}}{\theta _{\rm{C}}} = - 1 + (1 + {\rm{cos}}\theta ){f_1} $

(3) 其中:

$ {f_1} = d/\left( {d + w} \right) $

(4) 式中,w是沟槽宽度,d是沟槽间距。

结合织构模型,可以推导出微沟槽表面的Cassie-Baxter模型接触角θC的计算公式:

$ {\rm{cos}}{\theta _{\rm{C}}} = - 1 + (1 + {\rm{cos}}\theta )d/(d + w) $

(5) 通过上述理论分析可初步得到结论:通过缩短沟槽间距、增大沟槽宽度或通过其它方式,降低固-液区域的面积占比f1,均可有效提升沟槽表面的疏水性能。

-

只改变激光扫面速率,激光加工间距300μm,代入表 3中相对应的变量参数,得到了具有不同程度的疏水性微沟槽表面,如表 4所示。

表 4 Influence of laser scanning rate on the surface hydrophobicity of micro-grooves

scanning rate/(mm·s-1) 125 150 175 groove depth/μm 82.987 71.186 64.522 groove width/μm 39.826 40.134 39.903 surface roughness Ra/μm 4.774 3.585 3.351 contact angle parallel to the groove θl/(°) 99.6 104 111.7 contact angle perpendicular to the groove θv/(°) 138.5 121.6 116.5 由于激光光斑受到限制,沟槽宽度变化不大,沟槽深度随着激光扫描速率的增加而减小,这主要是因为随着扫描速率增大,辐照区域内材料吸收的激光能量减少,材料的去除率降低,因此沟槽深度减小[17]。

由表 4可知,垂直方向的接触角始终大于平行方向的接触角,且随着沟槽深度的增加,垂直接方向的触角增大,但平行方向的接触角反而呈小幅度减小的趋势。这是因为在垂直于沟槽的方向上,液体若想得到扩张,就需要能量突破该方向上存在着的连续且高能量的壁垒[18],但是液滴的能量远小于沟槽垂直方向的壁垒的能量,因此其在垂直方向上很难扩张,接触角相对较大;但是在平行方向上不存在这种能量壁垒,所以液滴可以在平行方向不断延伸,接触角不断下降[19]。

垂直方向上,由于沟槽变深,沟槽表面的起伏程度变大,表面粗糙度明显增加,沟槽当中的微纳结构占比大幅上升,因此沟槽内截留的空气随着沟槽深度的增加而增多,截留的空气堆积在沟槽内部,其含量明显高于未加工处。由于空气的堆积,沟槽表面会形成一层空气垫,将水滴托起,增大了气-液接触线长度,有效减小了固-液区域的接触面积,这与WANG[20]、KONG[21]和LIU[22]等人所设计、分析的微结构理论模型的结论相一致。综上所述,沟槽越深,其内部可封存更多的气体,使得疏水性能够得到有效提升[20]。

-

只改变激光扫面间距,代入表 3中相对应的变量参数,得到了具有不同程度的疏水性微沟槽表面,如表 5所示。

表 5 Influence of laser sweep spacing on the surface hydrophobicity of micro-grooves

scanning distance/μm 100 200 300 400 500 groove depth/μm 82.987 80.384 84.115 79.092 79.426 groove width/μm 39.826 35.502 39.208 37.355 39.208 surface roughness Ra/μm 9.957 6.489 4.774 2.972 2.506 contact angle parallel to the groove θl/(°) 119.7 114.9 102.6 92.7 91.6 contact angle perpendicular to the groove θv(°) 153.6 145 138.5 120.2 110.6 calculation of contact angle by Cassie-Baxter model/(°) 102.856 95.358 92.307 90.647 89.602 结合表 5与图 7分析可知,加工时,激光扫描间距的改变并不影响单根微沟槽的宽度与深度,但随着激光扫描间距的增加,相邻的沟槽间距变宽,在相同放大倍数的观测区域内观测到的微沟槽的数量明显下降。结合(5)式分析可知,沟槽间距变宽直接导致了固-液表面的接触面积分数增加,使得接触角降低。从机理方面分析,是因为沟槽间距的变宽整体的减少了微沟槽表面的起伏程度,微纳结构的占比降低,导致微沟槽表面粗糙度下降;同时,由于沟槽数量的减少,使得沟槽内部无法过多截留空气,且激光加工时样件表面吸附的疏水性化学基团减少,导致微沟槽表面疏水性能下降。综合以上分析,随着激光加工间距的增大,微沟槽表面的各项有利于疏水的因素减少,疏水性能降低。

-

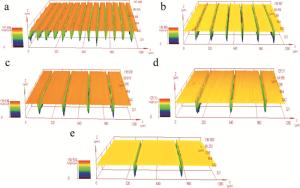

只改变光斑横向重叠次数,代入表 3中相对应的变量参数,为了保证变光斑横向重叠次数变多时沟槽与沟槽之间互不影响,本文中选用激光加工间距为200μm的加工参数进行实验;得到了具有不同程度的疏水性微沟槽表面,如表 6所示。

表 6 Influence of number of spot overlap on surface hydrophobicity of micro-grooves

number of transverse overlap of laser spot 0 1 2 3 4 groove depth/μm 80.384 85.214 86.149 65.770 61.522 groove width/μm 35.502 47.083 56.579 66.770 76.961 surface roughness Ra/μm 6.489 9.058 11.354 11.906 12.686 contact angle parallel to the groove θl/(°) 114.9 112.8 118.5 110.7 105.9 contact angle perpendicular to the groove θv/(°) 145 154.9 156.9 143.7 138.6 calculation of contact angle by Cassie-Baxter model/(°) 95.358 96.893 98.776 100.658 102.412 由实验结果可知,随着光斑横向重叠次数增加,沟槽表面的粗糙度不断上升,沟槽变宽,深度由深变浅;当光斑横向重叠0~2次时,微沟槽表面的接触角随着重叠次数的增加而增大,但是当重叠次数为3~4次时,微沟槽表面的接触角随着重叠次数的增加不断减小,这与通过Cassie-Baxter理论模型计算得到的接触角及面粗糙度的趋势不同。

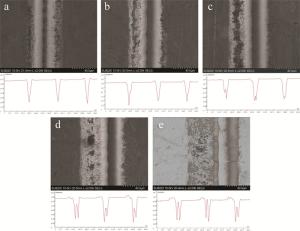

使用扫描电镜以和激光共聚焦显微镜得到了光斑横向重叠次数不同时,沟槽的表面形貌以及横向剖面图,如图 8所示。随着光斑横向重叠次数的增加,微沟槽底部逐渐形成凸起,沟槽表面一端逐渐堆积起不规则的熔融物。光斑横向重叠0~2次时,微沟槽仍可以保持正常的轮廓形貌,当其横向重叠3~4次时,微沟槽无法保持正常的轮廓形貌,且沟槽旁边的熔融物逐渐变大增多。

图 8 Surface morphology and transverse section of the grooves under different number of light spot overlap

造成上述原因,是因为光斑横向重叠加工时:一方面光束无法聚焦到同一平面,导致被加工部分吸收到的能量不均匀,靠近沟槽边缘的部分容易被光束聚焦,因此材料去除量相对较大;靠近沟槽内部的部分由于具有一定的深度,很难被光束聚焦,因此材料去除量相对较小。由于沟槽内各处材料的去除量不同,因此其底部逐渐产生了凸起。另一方面,加工时金属熔滴向两边喷溅,其中一部分喷溅并堆积在了微沟槽表面,形成了许多不规则的熔融物,且熔融物随着横向重叠次数的增多而逐渐增大,另一部分喷溅到微沟槽底部并堆积,使得沟槽深度降低的同时,又形成了凸起。

综上所述,光斑适量的横向重叠,不仅不会过度破坏微沟槽的结构,还可以增大微沟槽宽度,增加微纳结构,这有利于截留空气、提升被吸附的疏水性化学基团的含量,从而增强微沟槽表面的疏水性;相反,过度的横向重叠,虽然大量不规则熔融物使得面粗糙度得以提升,但同时严重破坏了微沟槽原有的形貌,过多的飞溅物还会堆积成大型熔融物,减少了原有微纳结构与疏水化学基团的占比,大幅降低了微沟槽表面的疏水性。

-

本文中利用单因素实验,研究了不同的工艺参数下,紫外皮秒激光在紫铜基板上以加工微沟槽的方式制备疏水表面的加工机理以及工艺规律。

(1) 紫外皮秒激光加工后的微沟槽表面具有丰富的微纳结构,并且在加工过程中吸附了大气中大量的具有疏水性的有机物,这使得样件表面具备了疏水特性。

(2) 激光扫描速率高于125mm/s时, 会导致材料吸收能量不充分,使得沟槽深度减小,面粗糙度降低;沟槽深度减小会使得其内部截留的空气减少,疏水性能降低。

(3) 激光扫描间距变大时,微沟槽整体数量下降,其表面及内壁中微纳结构的占比和吸附的疏水性有机物也会减少,同时面粗糙度及截留的空气也会减少,从而导致疏水性能的降低。

(4) 光斑横向重叠0~2次时为适量,可以增加沟槽的宽度,提升疏水性能;光斑横向重叠3~4次时为过量,会严重破坏沟槽形貌、降低微纳结构及疏水物质的占比,使得样件表面的疏水性能降低。

皮秒激光加工工艺对微沟槽表面的疏水性研究

Study on hydrophobicity of micro-groove surface by picosecond laser processing

-

摘要: 为了研究紫外皮秒激光在均热板基板表面刻蚀微沟槽后, 不同激光工艺参数对微沟槽表面疏水性的影响规律, 采用Cassie-Baxter模型进行了理论分析, 并利用单因素实验法, 改变激光扫描速率、激光扫描间距、光斑横向重叠次数进行实验验证。结果表明, 降低固-液区域面积占比、宽度或缩短沟槽间距, 均可以提升微沟槽表面的疏水性能; 造成微沟槽表面疏水的主要原因是其内部的微纳结构以及加工时吸附的疏水性化学基团; 当激光扫描速率为125mm/s、激光扫描间距为200μm、光斑横向重叠次数为2次时, 紫外皮秒激光刻蚀出的微沟槽表面的疏水性最强。该研究为增强均热板冷凝端的疏水性能、提升其整体循环效率提供了参考。Abstract: To study the influence of different laser processing parameters on the surface hydrophobicity of the micro grooves etched by an ultraviolet picosecond laser on the surface of a soaking plate, a Cassie-Baxter model were constructed. By using the method of single factor experiment, the change rate of laser scanning, laser scanning spacing, speckle transverse overlapping times was experimentally verified, respectively. The results show that the hydrophobicity of the surface of micro-grooves can be improved by reducing the ratio of solid-liquid area and the width of the grooves or shortening the distance between the grooves. The main reasons for the surface hydrophobicity of micro-grooves are the internal micro-nano structure and the adsorbed hydrophobic chemical groups during processing. When the laser scanning rate is 125mm/s, the laser scanning interval is 200μm, and the spots overlap twice, the surface of the micro-grooves etched by ultraviolet picosecond laser has the strongest hydrophobicity. This study provides a reference for enhancing the hydrophobic performance of the condensing end of the soaking plate and improving its over all circulation efficiency.

-

Key words:

- laser technique /

- laser etching /

- picosecond laser /

- microgroove /

- hydrophobic

-

表 1 UV picosecond laser processing parameters

type laser power/ W repetition frequency/ kHz scanning rate/ (mm·s-1) scanning times defocus amount/ mm number of transverse overlap of laser spot 1 10 150 125 35 -2 0 2 10 150 150 40 -1.5 0 3 10 150 175 30 -1.5 0 表 2 Dimensions of microgrooves processed by an UV picosecond laser

type groove depth/μm groove width/μm groove aspect ratio 1 117.378 40.500 2.898 2 105.679 41.617 2.539 3 76.523 33.522 2.283 表 3 Single factor variables and their parameters

scanning rate/ (mm·s-1) scanning distance/ μm number of transverse overlap of laser spot 125 100 0 150 200 1 175 300 2 — 400 3 — 500 4 表 4 Influence of laser scanning rate on the surface hydrophobicity of micro-grooves

scanning rate/(mm·s-1) 125 150 175 groove depth/μm 82.987 71.186 64.522 groove width/μm 39.826 40.134 39.903 surface roughness Ra/μm 4.774 3.585 3.351 contact angle parallel to the groove θl/(°) 99.6 104 111.7 contact angle perpendicular to the groove θv/(°) 138.5 121.6 116.5 表 5 Influence of laser sweep spacing on the surface hydrophobicity of micro-grooves

scanning distance/μm 100 200 300 400 500 groove depth/μm 82.987 80.384 84.115 79.092 79.426 groove width/μm 39.826 35.502 39.208 37.355 39.208 surface roughness Ra/μm 9.957 6.489 4.774 2.972 2.506 contact angle parallel to the groove θl/(°) 119.7 114.9 102.6 92.7 91.6 contact angle perpendicular to the groove θv(°) 153.6 145 138.5 120.2 110.6 calculation of contact angle by Cassie-Baxter model/(°) 102.856 95.358 92.307 90.647 89.602 表 6 Influence of number of spot overlap on surface hydrophobicity of micro-grooves

number of transverse overlap of laser spot 0 1 2 3 4 groove depth/μm 80.384 85.214 86.149 65.770 61.522 groove width/μm 35.502 47.083 56.579 66.770 76.961 surface roughness Ra/μm 6.489 9.058 11.354 11.906 12.686 contact angle parallel to the groove θl/(°) 114.9 112.8 118.5 110.7 105.9 contact angle perpendicular to the groove θv/(°) 145 154.9 156.9 143.7 138.6 calculation of contact angle by Cassie-Baxter model/(°) 95.358 96.893 98.776 100.658 102.412 -

[1] BALDACCHINI T, JAMES E, ZHOU M, et al. Superhydrophobic surfaces prepared by microstructuring of silicon using a femtosecond laser[J]. Langmuir, 2006, 22(11): 4917-4919. doi: 10.1021/la053374k [2] XIE X Zh, WENG Q, LUO Z Q, et al. Thermal performance of the flat micro-heat pipe with the wettability gradient surface by laser fabrication[J]. International Journal of Heat and Mass Transfer, 2018, 125: 658-669. doi: 10.1016/j.ijheatmasstransfer.2018.04.110 [3] VENKATA K, SURESH S. Wettability control of copper surface using picosecond laser for enhancing condensation heat transfer[J]. Materials Science Forum, 2020, 978: 505-513. doi: 10.4028/www.scientific.net/MSF.978.505 [4] WU Y P. The groove composite structure design of micro-heat pipe and heat transfer performance study[D]. Guangzhou: Guangdong University of Technology, 2017: 46-48(in Chinese). [5] YANG H, SUN K, CAO Y, et al. Study on the preparation of superhydrophobic surface by laser[C]//Proceedings of the 17th National Conference on Special Processing (Volume 2). Guangzhou: Special Processing Branch of Chinese Society of Mechanical Engineering, 2017: 159-166(in Chinese). [6] CHEN W F, GAO J, CHEN Y, et al. Effects of UV-picosecond laser parameters on micro-holedrilling of Ni-Fe alloy[J]. Laser Journal, 2018, 39(6): 66-69(in Chinese). [7] XIE X Z, LUO Z Q, WEI X, et al. A laser fabrication method with non continuous capillary structure of micro heat pipe: CN 104567502 A[P]. 2015-04-29 (in Chinese). [8] LIU Z Y, WEI X, XIE X Zh, et al. Experimental study on laser processing of surface micro texture on ceramic tool[J]. Laser & Infrared, 2016, 46(3): 259-263(in Chinese). [9] WENZEL R N. Resistance of solid surfaces to wetting by water[J]. Industrial and Engineering Chemistry, 1936, 28(8): 988-994. doi: 10.1021/ie50320a024 [10] RAHMAN M A, JACOBI A M. Wetting behavior and drainage of water droplets on microgrooved brass surfaces[J]. Langmuir, 2012, 28(37): 13441-13451. doi: 10.1021/la302669g [11] NEDIALKOV N N, IMAMOVA S E, ATANASOV P A. Laser ablation of iron by ultrashort laser pulses[J]. Thin Solid Films, 2004, 453/454: 496-500. doi: 10.1016/j.tsf.2003.11.112 [12] LEITZ K H, REDLINGSHÖER B, REG Y. Metal ablation with short and ultrashort laser pulses[J]. Physics Procedia, 2011, 12(B): 230-238. [13] LONG J Y, WU Y X, GONG D W, et al. Femtosecond laser fabricated superhydrophobic copper surfaces and their anti-icing properties[J]. Chinese Journal of Lasers, 2015, 42(7): 0706002(in Chin-ese). doi: 10.3788/CJL201542.0706002 [14] LIU D, WU Y G, HU Y T, et al. Fabrication of super-hydrophobic aluminum surface by picosecond laser[J]. Laser & Optoelectronics Progress, 2016, 53(10): 101408 (in Chinese). [15] SONG H, LIU Z Q, SHI Z Y, et al. Micro-end milling and hydrophobic properties of machined surface for microgroove and microarray[J]. Journal of Mechanical Engineering, 2016, 52(21): 198-205(in Chinese). doi: 10.3901/JME.2016.21.198 [16] CASSIE A B D, BAXTER S. Wettability of porous surfaces[J]. Transactions of the Faraday Society, 1944, 40: 546-551. doi: 10.1039/tf9444000546 [17] YANG Y, WEI X, XIE X Z, et al. Study on etching process of composite grooves on micro heat pipes with infrared laser[J]. Laser Technology, 2018, 42(2): 276-281(in Chinese). [18] NEUHAUS S, SPENCER N D, PADESTE C. Anisotropic wetting of microstructured surfaces as a function of surface chemistry[J]. ACS applied materials & interfaces, 2012, 4(1): 123-130. [19] YU J W, LU Y T, LUO H, et al. Effects of dimension and shape of micro-milled microstructure on pmma surface hydrophobicity[J]. Surface Technology, 2021, 50(1): 281-295(in Chinese). [20] WANG J, YANG H, WANG L P, et al. Design of anti-ice hydrophobic microstructures[J]. Acta Aeronautica et Astronautica Sinica, 2017, 38(s1): 721522 (in Chinese). [21] KONG L B, CHEUNG C F, TO S, et al. Modeling and characterization of generation of 3-D micro-structured surfaces with self-cleaning and optical functions[J]. Optik, 2013, 124(17): 2848-2853. doi: 10.1016/j.ijleo.2012.08.061 [22] LIU J L, FENG X Q. WANG G F, et al. Mechanisms of super hydrophobicity on hydrophilic substrates[J]. Journal of Physics: Condensed Matter, 2007, 19(35): 1-12. -

网站地图

网站地图

下载:

下载: