HTML

-

H13(4Cr5MoSiV1)钢是应用极为广泛的热作模具钢,具有较高的红硬性、热强度和热疲劳抗力,广泛用于制造锻模、压铸模和轻合金挤压模等[1-2]。这类模具服役环境恶劣,工作中与高温材料反复接触,在交变应力作用下,常因模具表面热磨损、热疲劳而失效[1-3]。利用表面工程技术提高H13钢的表面强度、硬度和耐磨性已成为国内外的研究热点,激光熔覆因涂层与基体结合强度高、工件变形小等优势而倍受国内外学者关注[2-4]。激光熔覆过程中,为保证熔覆材料与基体实现良好的冶金结合,必须有一定量的基体熔化,熔化的基体将对熔覆层产生稀释,稀释率的大小直接影响熔覆层的性能,因此,有效控制稀释率是获得优良熔覆层的关键[5-6]。目前国内外在H13钢表面激光熔覆耐磨涂层的研究较多[2-4],而对稀释率及其对强化效果影响的系统研究报道较少,且已有的研究主要是利用CO2,YAG、半导体等第1代和第2代激光器。光纤激光器作为第3代激光器的代表因具有光束质量好、转换效率高、结构紧凑、可柔性操作等优点,在先进制造、国防科研等领域有广泛的需求和应用前景。

本文中利用YLS-4000型光纤激光器在H13钢表面熔覆Ni60A耐磨涂层,采用正交试验法,系统研究了激光功率、扫描速率、送粉速率等工艺参量对熔覆层表面形貌、几何参量、稀释率、微观组织、显微硬度等的影响,为在H13钢表面获得优良激光熔覆层提供了理论与实验基础。

-

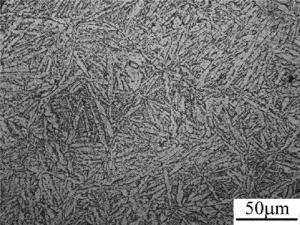

实验基体采用工程中广泛使用的H13钢,熔覆试样尺寸为50mm×20mm×10mm,基体组织为针片状下贝氏体,由过饱和的针片状铁素体和弥散分布的渗碳体颗粒组成,如图 1所示。熔覆粉末选用具有良好耐磨性的Ni60A,粉末颗粒呈球形,具有良好的流动性,颗粒直径为15μm~45μm,基体材料与熔覆粉末的化学成分见表 1。

C Cr Si B Mo V Fe Ni H13 0.004 0.055 0.012 — 0.012 0.009 balance — Ni60A 0.008 0.17 0.04 0.035 — — 0.03 balance Table 1. Chemical composition(mass fraction) of substrate and powder material

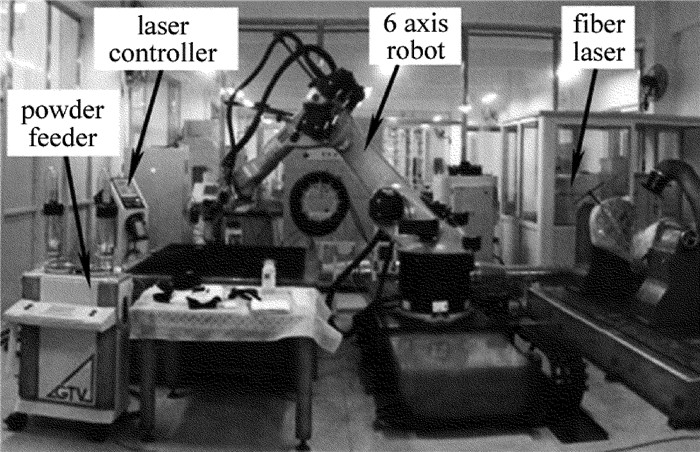

熔覆试样表面用砂纸磨平、丙酮除油、乙醇清洗、与熔覆粉末一并烘干后备用。激光熔覆设备见图 2。实验中采用YLS-4000型光纤激光器,最大输出功率为4kW,激光波长为1070nm,光束直径为4mm,通过激光控制器调整激光功率。激光束通过光纤传导与6轴机器人相连,通过机器人控制器调整扫描轨迹与扫描速率。熔覆粉末采用同轴送粉方式送入熔池,送粉器型号为TWIN PF 2/2-MF,采用Ar气送粉,送粉气流量为8L/min。为减小熔覆过程中材料的氧化,采用Ar气对激光熔池进行保护,气流量为15L/min。

针对影响激光熔覆层性能最突出的3种工艺参量[7-8](激光功率、扫描速率和送粉速率),根据大量熔覆实验的筛选结果,制定了三因素三水平、试验次数为9的L9(33)正交表。具体因素水平见表 2,正交试验方案见表 3。

level factors laser power P/W scan speed vs/(mm·s-1) powder feed rate vf/(g·s-1) 1 1800 15 0.5 2 2000 20 0.75 3 2200 25 1.0 Table 2. Processing parameters of laser cladding

No. level of factor P vs vf 1 1 1 1 2 1 2 2 3 1 3 3 4 2 1 2 7 3 1 3 5 2 2 3 8 3 2 1 6 2 3 1 9 3 3 2 Table 3. Table of orthogonal test

激光熔覆实验后,用数码相机拍摄熔覆层表面形貌,然后用线切割法将试样沿横截面分开,将截面磨平、抛光、吹干后,用体积分数为0.04的硝酸乙醇溶液侵蚀。采用HVS-1000A型数显显微硬度计检测熔覆层由表及里的硬度,加载1.96N,保荷时间10s,每隔50μm打一个压痕,为减小读数误差,每个压痕检测3次,取其算术平均值。采用MR5000型倒置金相显微镜对熔覆层几何参量、微观组织及显微硬度压痕形貌等进行观察分析。

-

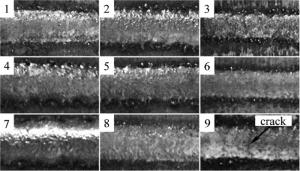

激光熔覆层的表面形貌是判断工艺参量成形性的重要依据[9],实验获得的熔覆层表面形貌见图 3。由图可知,试样3表面凹凸不平,试样9表面出现裂纹,其余试样表面平整光滑。可知,通过调整工艺参量可获得表面平整光滑的熔覆层。

试样3表面凹凸不平,主要原因是单位时间内的送粉量较大,但激光功率较低,熔覆粉末熔化不充分,部分粉末在熔池表面受热后快速凝固成形,导致表面高低不平,成形性较差。

试样9表面出现裂纹,且裂纹与扫描方向基本垂直。已有的研究表明[10-11],熔覆粉末与基体的热物性差异、激光熔覆过程不均匀的温度场及由此产生的局部塑性变形,容易在熔覆层中形成残余应力,残余应力是引起熔覆层开裂的主要原因。参考文献[11]中对熔覆层的应力分布研究结果表明,随着激光功率和扫描速率的增加,熔覆层残余应力增加,且沿扫描方向的拉应力明显大于横向拉应力。这主要是由于随着激光功率的增加,单位时间内输入激光熔池的能量增加,随着扫描速率的增加,基体的冷却速度加快,导致熔覆层与基体间的温度梯度增大,残余应力也随之增大。由于光斑尺寸有限,单道激光熔覆时,纵向尺寸大于横向,纵向所受变形阻力较大,相应的纵向应力大于横向,导致纵向开裂倾向大于横向。试样9的功率与扫描速率最大,其开裂倾向最大。熔覆层中的裂纹容易导致模具在使用中发生疲劳破坏,严重影响了其使用性能。

-

激光熔覆过程中,为保证熔覆材料与基体实现良好的冶金结合,必须有一定量的基体熔化,熔化的基体将对熔覆层产生稀释,有效控制稀释率是获得优良熔覆层的关键。

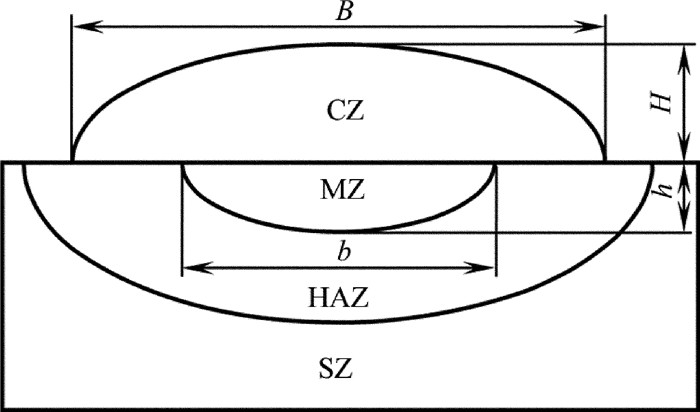

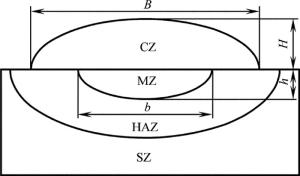

实验获得的激光熔覆层横截面示意图见图 4。熔覆层可分为4个区,由表及里依次为熔覆区(cladding zone,CZ)、基体熔化区(melting zone,MZ)、热影响区(heat affected zone,HAZ)和基体(substrate zone,SZ)。在金相显微镜下分别测量熔覆区的宽度B、高度H以及基体熔化区的宽度b、深度h。在激光熔覆过程中,激光熔池内存在的浓度、温度梯度共同作用产生的表面张力梯度决定了激光熔池表面并不平坦,而是呈曲面,如图 4所示。为便于计算,假设熔覆区和基体熔化区的表面形状均为抛物柱面。

根据激光熔覆层稀释率的定义[6],稀释率η可按下式计算:

式中,A1为激光熔覆区的横截面积,A2为基体熔化区的横截面积。A1和A2按抛物线面积公式计算:

在金相显微镜下测出对应于各个工艺参量熔覆区的宽度B、高度H,基体熔化区的宽度b、深度h,并将其代入(2)式,计算出熔覆区与基体熔化区的面积A1和A2,再由(1)式计算出稀释率η,结果见表 4。

sample No. P/W vs/ (mm·s-1) vf/ (g·s-1) B/mm H/mm b/mm h/mm A1/mm2 A2/mm2 η/% 1 1800 15 0.5 3.24 0.69 1.20 0.19 1.49 0.15 9.1 2 1800 20 0.75 2.73 0.64 1.05 0.11 1.16 0.08 6.5 3 1800 25 1.0 2.54 0.35 0.56 0.08 0.59 0.03 4.8 4 2000 15 0.75 3.83 0.93 1.38 0.22 2.37 0.20 7.8 5 2000 20 1.0 2.98 0.72 1.08 0.15 1.43 0.11 7.1 6 2000 25 0.5 2.92 0.23 1.16 0.22 0.45 0.17 27.4 7 2200 15 1.0 4.15 1.28 1.35 0.17 3.54 0.15 4.1 8 2200 20 0.5 3.34 0.48 1.72 0.41 1.07 0.47 30.5 9 2200 25 0.75 3.06 0.22 1.38 0.40 0.45 0.37 45.1 Table 4. Geometrical feature and dilution ratio of coating prepared with different processing parameter

对表 4中的正交实验结果数据进行分析,熔覆区面积A1、基体熔化区面积A2与稀释率η的分析结果见表 5。表中k1,k2,k3分别为各因素每个水平下的A1, A2与η的算术平均值,极差r为k1,k2,k3中的最大值与最小值之差。

A1/mm2 A2/mm2 η/% k1 k2 k3 r k1 k2 k3 r k1 k2 k3 r P/W 1.08 1.42 1.69 0.61 0.09 0.16 0.33 0.24 6.8 14.1 26.6 19.8 vs/(mm·s-1) 2.47 1.22 0.50 1.97 0.17 0.22 0.19 0.05 7.0 14.7 25.8 18.8 vf/(g·s-1) 1.00 1.33 1.85 0.85 0.26 0.22 0.10 0.16 22.3 19.8 5.3 17.0 Table 5. Analysis data of orthogonal experiment result

由表 5可得出以下结论:(1)随着激光功率P的增加,辐照到熔覆粉末上的激光能量以及透过熔覆粉末辐照到基体表面的能量均增加,因此熔覆区面积、基体熔化区面积均增加; 又因为熔化粉末的部分能量会传递给基体,因此随着激光功率的增加,基体熔化量将进一步增加,导致稀释率增加;(2)随着扫描速度vs的增加,单位时间内供给熔覆粉末及基体的能量减少,因此熔覆区面积、基体熔化区面积均减小,又因为随着扫描速率的提高,熔覆粉末对激光的遮挡作用减小,透过熔覆粉末辐照到基体上的激光比例增加,因此稀释率增加;(3)随着送粉速率vf的增加,熔覆粉末吸收的激光能量增加,熔覆区面积增加,同时熔覆粉末对激光的遮挡作用增强,基体熔化区面积减小,因此稀释率降低;(4)由表 5中稀释率η的极差r分析结果可知,激光功率、扫描速率与送粉速率对稀释率均有较大影响,其中激光功率是影响稀释率的最主要因素,其次是扫描速率,最后是送粉速率。

-

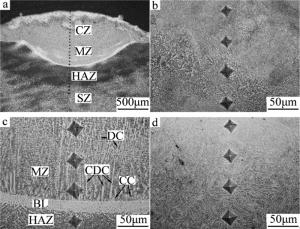

典型的激光熔覆层(试样8)横截面组织与显微硬度压痕形貌见图 5。其工艺参量为激光功率P=2200W,扫描速率vs=20mm/s,送粉速率vf=0.5g/s。

Figure 5. Images of microstructure and hardness of sink marks on the cross-section after laser cladding

由图 5a的宏观形貌可见,熔覆层组织致密,没有裂纹和气孔等缺陷,熔覆层由表及里明显分为熔覆区CZ、基体熔化区MZ、热影响区HAZ和基体SZ 4个区域。由于激光束为高斯模式,光斑中部能量高于边缘,造成光斑中部熔覆区高度和基体熔化区深度均明显大于边缘。

熔覆区上部的组织形貌见图 5b。由于该区域离熔化的基体较远,受熔化基体的稀释作用较小,明显可见大量金属间化物强化相的存在,该区域的显微硬度压痕较小,硬度值较高。

激光熔池底部的组织形貌见图 5c。激光熔池底部与热影响区之间有一条明显的白亮熔合带(bonding line,BL)。已有的研究表明,白亮熔合带主要是由于激光熔池内的合金与基体金属交互扩散而形成的固溶结合层,白亮熔合带的形成表明基体与涂层之间形成了良好的冶金结合[12-13]。激光熔池内为典型的快速凝固组织,从结合界面向上依次为垂直于界面生长的胞状晶(cellular crystal,CC)、粗大的柱状晶(columnar dendritic crystal,CDC)和细小的树枝晶(dendritic crystal,DC)。由于激光能量高度集中,在激光辐照下,熔覆粉末与基体表层快速熔化形成熔池,激光束移开后,熔池内的合金快速凝固。根据凝固理论,晶体生长形态主要取决于温度梯度G与凝固速率R,特别是形状控制因子G/R[12-14]。在熔池与基体的界面处,G最大、而R趋于0,G/R很大,凝固组织以低速平面晶生长形成白亮熔合带。随着凝固前沿向表面推移,G逐渐减小,R逐渐增大,G/R也逐渐减小,依次形成胞状晶、柱状枝晶与树枝晶等组织。进一步观察可见,熔池底部的晶体明显垂直于界面生长,这是因为激光熔覆过程中,基体是热量快速散失的主要通道,在垂直于界面的方向晶体生长速度最快,因此熔池底部的晶体具有明显的方向性。

对比图 5c与图 5b可见,熔池底部的显微硬度压痕尺寸明显大于熔覆区上部,主要原因是熔化的基体对熔池底部的稀释作用较大,造成熔池底部的硬度低于熔覆区上部。

白亮熔合带的下方是热影响区,由图 5d可见,热影响区上部的显微硬度压痕尺寸较小,随着深度的增加,压痕尺寸逐渐变大。这是因为在热影响区上部,由于激光加工的骤冷效应,形成了以马氏体为主的淬火组织,硬度值较高[14-15]。熔覆过程中,在热影响区随着深度的增加温度逐渐降低,材料受热后向奥氏体的转变不充分,导致快速冷却后的组织中马氏体的含量逐渐减少,硬度逐渐降低至基体硬度[14-16]。

-

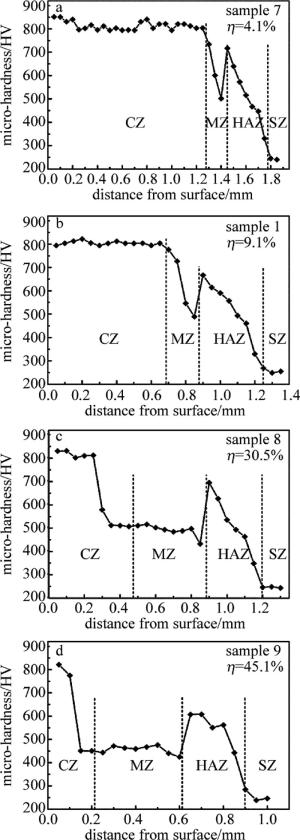

对应于表 4中不同稀释率的熔覆层横截面由表及里的显微硬度分布曲线见图 6。由图可见,在不同的稀释率下,在基体熔化区,由于熔化的基体对熔覆材料的稀释作用,硬度值均较低,在熔池底部,硬度值均达到了极小值,这主要是由于熔池底部的晶体生长速率较慢,组织较粗。在热影响区,由于形成了马氏体淬火组织硬度值较高,随着深度的增加,硬度值逐渐降低至基体硬度。

图 6a与图 6b分别为试样7(η=4.1%)与试样1(η=9.1%)的硬度分布曲线。由图可见,当稀释率较低(η<10%)时,熔覆区的显微硬度受熔化基体的影响较小,熔覆区的显微硬度值较高且波动较小,试样7与试样1熔覆区的平均显微硬度分别为814HV与804HV,约为基体硬度(246HV)的3.3倍,强化效果显著。

图 6c与图 6d分别为试样8(η=30.5%)与试样9(η=45.1%)的硬度分布曲线。需要说明的是,试样6(η=27.4%)的硬度分布曲线形状与试样8和试样9相似。可见,当稀释率较高(η>25%)时,熔覆区表层由于离熔化基体较远,硬度较高,但熔覆区下部由于熔化基体的稀释作用较大,硬度值较低,这严重影响了熔覆层的性能。

2.1. 表面形貌

2.2. 几何参量与稀释率

2.3. 组织与硬度压痕形貌

2.4. 显微硬度

-

采用正交实验方案在H13钢表面光纤激光熔覆镍基合金耐磨涂层,并对熔覆层的表面形貌、几何参量、稀释率、微观组织和显微硬度进行测试与分析。

(1) 工艺参量对熔覆层表面形貌影响较大。激光功率最小而送粉速率最大的试样3(P=1800W,vs=25mm/s,vf=1.0g/s)表面凹凸不平,激光功率和扫描速率最大的试样9(P=2200W,vs=25mm/s,vf=0.75g/s)表面出现裂纹,通过优化工艺参量可获得表面平整光滑的熔覆层。

(2) 工艺参量对熔覆层的稀释率影响较大。由稀释率η的正交实验结果极差r分析表明,影响稀释率的最主要因素是激光功率(r=19.8%)、其次是扫描速率(r=18.8%)、最后才是送粉速率(r=17.0%)。

(3) 稀释率对熔覆层硬度分布影响较大。稀释率较低(η<10%)时,熔覆区的显微硬度波动较小,平均显微硬度大于800HV,为基体硬度(246HV)的3倍以上,强化效果显著。当稀释率较高(η>25%)时,熔覆区上部的硬度值较高,但熔覆区下部受熔化基体的稀释作用较大,硬度值较低。为获得性能优良的熔覆层,应优化工艺参量,将稀释率控制在10%以内。

Map

Map

DownLoad:

DownLoad: