HTML

-

不锈钢是一种具有广泛用途的金属材料,在汽车、建筑和家电等领域有着广泛的应用[1]。为了满足不同应用场景的需求,需要对不锈钢进行抛光处理,目前常用的表面抛光方法主要有机械抛光、化学抛光和电化学抛光等[2-5],这些抛光方法具有劳动强度大、加温困难、产生有污染废气、需要特殊夹具等缺陷[6-7]。除传统抛光工艺外,激光抛光在材料表面抛光方面的应用也越来越广泛。激光抛光作为一种非接触式的抛光方法,通过激光对材料的热作用(如蒸发、熔化等)与光化学作用来实现材料的微量去除, 最终达到材料表面的平坦化[8]。激光抛光时的输出能量与金属材料的作用层厚度很小,只在微米厚度的材料层上发生,因此不会像一般的激光束加工金属那样造成大面积的粗糙表面[9]。

目前,国内外学者针对激光抛光做了大量相关研究,并取得许多成果。HUA等人[10]采用355nm紫外激光对氧化铝陶瓷进行了抛光,结果发现,当激光能量密度在陶瓷材料熔化阈值和汽化阈值之间时,有利于获得较好的表面加工质量。BORDATCHEV等人研究激光抛光在金属表面光整加工的应用,发现在适当的工艺参量下,可以将某些种类金属材料表面粗糙度降低80%以上[11]。NA等人采用YAG激光对38GrMoAl进行抛光,结果发现,在电压790V、脉宽0.17ms时,抛光后表面粗糙度较可以下降44.3%[12]。PERRY等人发现,当选用激光脉冲宽度为650ns时可以显著改进样品的表面粗糙度[13]。然而,在空气中对304不锈钢进行抛光时,由于激光的热作用,材料表面会产生氧化现象,影响表面抛光质量。因此,有必要深入探索可以克服材料表面氧化现象的抛光方法,进一步提高抛光效率和质量。

针对传统不锈钢抛光工艺存在的缺陷,在化学抛光的基础上,结合激光抛光,作者提出激光高温化学复合抛光方法。在加工过程中,抛光液可以隔绝空气,避免304不锈钢表面因高温作用发生氧化;激光的热效应可以加快化学抛光的反应速度;激光在抛光液中加工材料产生热流和气泡破裂产生的冲击作用可以将反应产物带离加工区域,促进反应的进行[14];激光的选区抛光,可以实现对复杂结构特定平面的抛光,同时减少抛光液的浪费,降低生产成本[15]。

本文中以304不锈钢为工件进行了不同工艺参量下的激光化学复合抛光实验,并根据腐蚀机理和热蚀除特性分析了激光功率和扫描次数对被加工表面的表面质量的影响规律。本研究对提高304不锈钢表面抛光质量和效率具有重要意义。

-

304不锈钢中的金属元素主要有铁、镍、锰、铬等,其中,铁、镍、锰可以与稀释的酸溶液发生置换反应,生成氢气和相应的金属盐,铬在酸溶液中会发生表面钝化,去钝化后易溶解于除硝酸以外几乎所有的无机酸。铬与酸反应生成蓝色溶液,与空气接触则很快变成绿色。铁镍锰铬与酸的反应方程式如下:

式中,Me为不锈钢中的金属元素,m为金属离子价态,n为参与反应的金属原子数目(n为正整数)。

盐酸是一种在水中完全电离的无机强酸,能够除去不锈钢表面上的氧化层并与不锈钢的金属元素发生化学反应。盐酸溶液中的氯离子能优先地、有选择地吸附在钝化膜(主要成分为Cr2O3、NiO)上,把氧离子排挤掉,然后和钝化膜中的阳离子结合成可溶性的氯化物[16]。反应方程式如下所示:

磷酸是中等强度的无机酸, 在抛光过程中溶解能力不强,它的主要作用是在不锈钢表面上生成一层不溶性的磷酸盐转化膜(FePO4·2H2O), 从而有效地抑制不锈钢的过度溶解[17],阻碍金属表面和本体溶液之间的扩散,使得金属的腐蚀相对减慢,表面凹凸部位最终平整化。反应方程式如下:

硝酸钠是一种强氧化剂,在抛光液中取代了原来使用的硝酸,以避免抛光过程中产生黄烟,同时还可有效地去除不锈钢表面上的氧化层[18]。当硝酸根离子浓度不高时,反应方程式如下:

式中,M为不锈钢中的金属元素(除铬元素外)。

由于在抛光过程中金属的量远多于作为氧化剂硝酸根离子的量,因此在反应后的溶液中,铁元素会以亚铁离子的形式存在,镍锰等元素会以二价镍离子与二价锰离子形式存在,由于铁元素在不锈钢组成成分中占比例最高,亚铁盐溶液颜色为浅绿色。因此,反应后溶液的颜色为浅绿色。

-

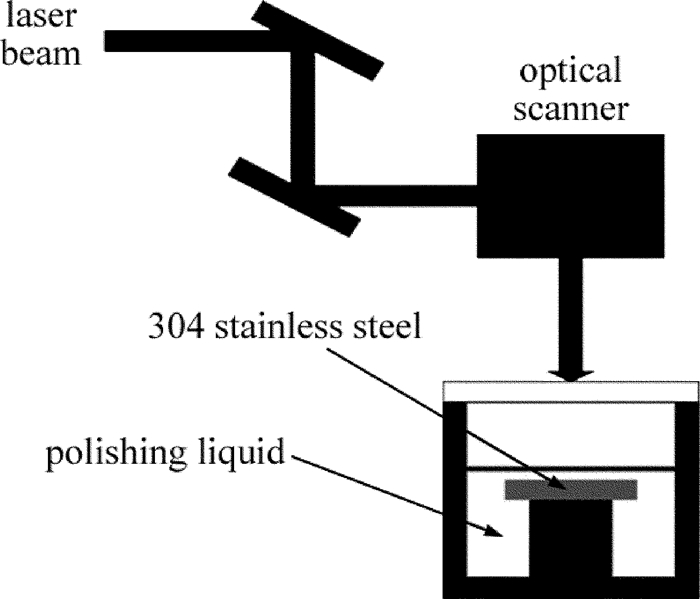

实验中主要研究在激光化学复合抛光后304不锈钢的表面形貌以及激光参量对表面质量的影响规律。试验加工图形为6mm×2mm的矩形区域,采用线填充扫描加工,填充间距为0.02mm,激光聚焦平面位于待加工304不锈钢表面。在溶液中进行加工需要将304不锈钢片放置在陶瓷坩埚内并采用装置固定,注入液体时,保持液面距离304不锈钢待加工表面2mm深度。实验装置放置如图 1所示。抛光完成后采用奥林巴斯显微镜进行测量观察,得出表面形貌图以及粗糙度数据等信息。

实验中采用的激光器是IPG光纤激光有限公司生产的钇铝石榴石1064nm远红外激光器,最大输出功率为200W,输出频率为200kHz~2000kHz,最大扫描速率为7000mm/s,最小光斑直径为50μm,最小填充间隔为0.02mm。不锈钢抛光前后的表面粗糙度和表面形貌由奥林巴斯DSX-510光学数码显微镜测量观察。选取的化学试剂有:盐酸、磷酸、硝酸钠、硫酸、氢氧化钠、碳酸钠、磷酸三钠和OP乳化剂等,选用的实验仪器为:陶瓷坩埚、烧杯、量筒、玻璃棒、胶头滴管、镊子和药匙,实验材料为304奥氏体不锈钢,尺寸为30mm×20mm×1.5mm,主要成分如表 1所示。

element C Si Mn Cr Ni P S Fe mass fraction ≤0.0008 ≤0.0100 ≤0.0200 0.1800~0.2000 0.0800~0.1050 ≤0.0004 ≤0.0003 remains Table 1. Chemical composition (mass fraction w) of 304 austenitic stainless steel

-

实验主要研究在激光化学复合抛光后304不锈钢的表面形貌以及激光主要参量对表面质量的影响规律。试验加工图形为6mm×2mm的矩形区域,采用线填充扫描加工,填充间距为0.02mm,激光聚焦平面位于待加工304不锈钢表面。在溶液中进行加工需要将304不锈钢片放置在陶瓷坩埚内并采用装置固定,注入液体时,保持液面距离304不锈钢待加工表面2mm深度。实验装置放置如图 1所示。抛光完成后采用奥林巴斯显微镜进行测量观察,得出表面形貌图以及粗糙度数据等信息。

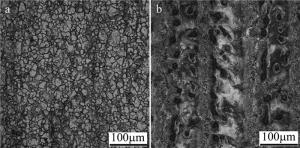

在进行抛光前,需要对304不锈钢片进行脱脂处理,脱脂液的成分为:氢氧化钠30g/L, 碳酸钠20g/L,磷酸三钠50g/L,OP乳化剂5.0mL/L。脱脂处理时间:10min。脱脂完成后,由于所选用的304不锈钢片表面过于光滑,在实验进行前,需要用激光器对表面进行粗化处理。进行表面粗化处理时,激光器参量设定为:功率100W,频率200kHz,扫描速率800m/s,填充间距0.12mm。扫描加工3次。粗化处理前后表面如图 2所示。

通过对比图 2a和图 2b可知,经过表面粗化处理,不锈钢的表面形貌有了明显的改变,在激光加工的区域内,不锈钢表面经过激光刻蚀后出现凹槽,在凹槽附近有明显的氧化发黑和重铸层,粗糙度Ra由0.493μm增加到0.845μm。

2.1. 实验材料和设备

2.2. 实验研究内容与方案

-

本文中对激光化学复合抛光304不锈钢表面质量进行研究。配制化学液成分如下:硝酸钠80g/L、盐酸80mL/L、磷酸150mL/L。主要研究的参量为激光器功率和扫描次数。进行加工时,保持抛光液液面距离待加工表面的距离2mm,此时激光加工区域的表面不会因为激光与水的冲击作用而暴露于空气,并且激光衰减幅度很小,对实验结论影响可以忽略。设定激光扫描速率为800mm/s,激光重复频率为200kHz,填充间隔0.02mm。激光器功率与扫描次数的变化范围如下:激光功率为16W~40W,扫描次数为20次~200次。

-

在水下激光加工过程中, 高能量激光直接照射溶液中的材料表面, 使材料不仅发生熔化式的固-液相变,还进一步使液体发生爆发沸腾式的液-汽相变, 形成过热液体和蒸气的混合物[19]。为排除液体爆发沸腾对抛光质量的影响。选取激光器功率为24W,扫描次数100次,分别在纯净水中与抛光液中对304不锈钢进行抛光,抛光完成后,利用奥林巴斯光学显微镜对抛光表面放大693倍后进行观察测量,加工效果如图 3所示。

经过激光化学复合抛光,在抛光过程中,靠近抛光区域的未加工区域有气泡附着在不锈钢表面,在加工完成后抛光液由无色变为浅绿色,这是由于金属与酸发生置换反应,反应后抛光液中含有以亚铁离子为主的金属离子呈现浅绿色。观察图 3a,在304不锈钢抛光表面出现白色网络状条纹,并且在网络状条纹之间出现黑色氧化点,抛光完成后抛光区域变白并具有一定光泽,表面粗糙度Ra由0.845μm下降到0.181μm。经过水辅助激光抛光,观察图 3b,在抛光表面出现形状不规则的凹坑,抛光完成后表面呈现黑色,粗糙度Ra下降到0.281μm,在室温干燥条件下无保护措施放置一段时间后,在抛光表面出现了锈蚀现象。

-

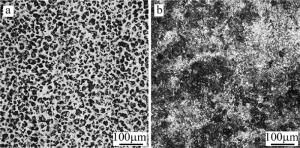

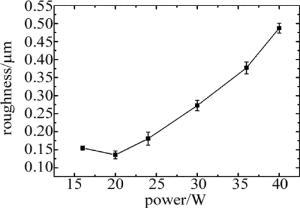

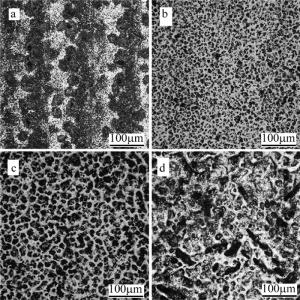

设定激光器扫描速率800mm/s,激光重复频率为200kHz,扫描次数为100次,依次选取激光功率16W, 20W, 24W, 30W, 36W, 40W对304不锈钢表面进行抛光。抛光完成后,利用奥林巴斯光学显微镜对抛光表面放大693倍后进行观察测量,表面粗糙度Ra与表面形貌如图 4、图 5所示。

由图 4可以看出,在激光扫描速率为800mm/s、频率为200kHz和扫描次数100次条件下,抛光表面的粗糙度随着激光器功率的增加呈现先下降后上升的趋势。激光器功率由16W升高到20W过程中,激光的热效应随功率升高而增强,抛光液在高温的作用下与304不锈钢发生反应,导致粗化后的表面粗糙度减小。随着激光器功率的升高,激光热效应进一步增强,当达到抛光液沸点时,在不锈钢抛光表面会生成大量气泡。由于气泡的散射和折射作用[20],阻碍了激光对待加工区域的抛光;与此同时,气泡的产生也破坏了抛光液与不锈钢反应生成的钝化膜,从而导致表面粗糙度升高,抛光完成后,溶液呈现浅绿色。通过对比图 5a~图 5d可知,随着功率的增加,不锈钢表面的黑色氧化点呈现扩大趋势,当功率达到30W时,可以明显观察到不锈钢表面出现过烧蚀现象。

-

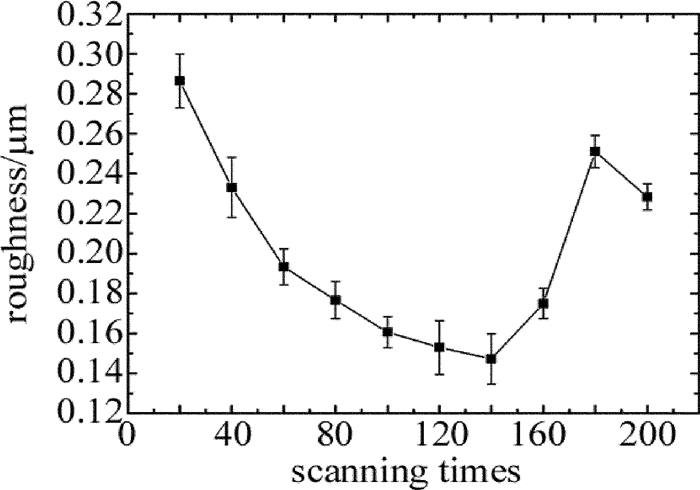

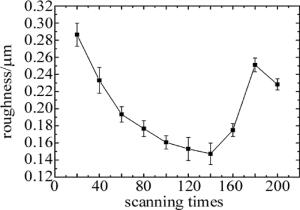

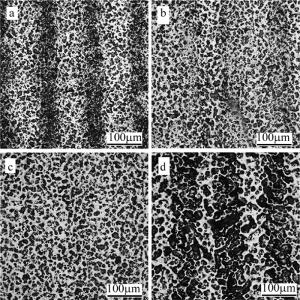

设定激光器功率20W,扫描速率800mm/s,激光重复频率为200kHz,对304不锈钢待加工表面进行20次~200次扫描抛光,抛光完成后,利用奥林巴斯光学显微镜对加工表面放大693倍进行观察测量,表面粗糙度Ra与表面形貌如图 6、图 7所示。

由图 6可以看出,在激光器功率20W、扫描速率为800mm/s、激光频率为200kHz时,抛光表面的粗糙度随着扫描次数的增加呈现先下降后急剧上升的趋势。由图 7a与图 7b可以看出,随着扫描次数的增加,之前粗化处理时产生的凹槽逐渐被填平,抛光表面趋于光滑,此阶段表面粗糙度Ra急剧下降,当扫描次数为80次时,粗糙度下降趋于平缓,此阶段表面白色网络状物质的面积扩大,黑色氧化点呈现缩小趋势, 当扫描次数到达140次,表面粗糙度数值最小,如图 7c所示,此时抛光区域表面平整,黑色氧化点面积最小;当扫描次数大于140时,随着扫描次数的增加,激光的热效应导致抛光区域热量积累,当温度达到甚至超过抛光液沸点时,会产生大量的气泡,气泡在破坏钝化膜的同时阻碍激光到达抛光表面。如图 7d所示,黑色氧化点面积迅速扩大并出现凹坑,此时加工区域表面粗糙度急剧上升。抛光完成后,溶液呈现浅绿色。

3.1. 激光化学复合抛光与水辅助激光抛光效果对比

3.2. 激光器功率对304不锈钢抛光表面质量的影响

3.3. 扫描次数对304不锈钢抛光表面质量的影响

-

实验中采用的激光器是1064nm远红外激光器,当激光波长较长时,材料的去除主要是光热效应,材料吸收激光光束照射在材料表面转化为热能,待加工区域吸收热能从而熔化甚至汽化,通过激光脉冲本身压力和材料汽化蒸发产生的反作用力来达到去除的目的。在水及抛光液中进行激光抛光时,由于水及水溶液的冷却作用,在激光作用的瞬间,加工区域会瞬间升高到熔点发生刻蚀,高温下铁会与水发生反应,生成氢气和黑色的四氧化三铁,反应方程式为:

四氧化三铁熔点为1594.5℃,铁的熔点为1538℃,因此在水下和抛光液中激光抛光后,会出现黑色的氧化区域。在抛光液中进行激光抛光时,由于抛光液含有磷酸盐酸等酸性物质,会与高温下生成的四氧化三铁迅速反应,从而减少黑色氧化区域的面积,随着激光器功率的增大和抛光次数的增加,抛光区域的热量累积,导致不锈钢表面达到甚至超过抛光液的沸点,此时不锈钢加工区域会产生大量的气泡。产生的气泡对激光抛光有两方面的影响:气泡对抛光液在不锈钢表面形成的钝化膜产生破坏作用,造成抛光效果不均匀,表面粗糙度增大;大量的气泡也阻碍激光到达抛光区域,使激光抛光的效率降低。而采用合适的工艺参量进行激光化学抛光可以有效增加抛光效率和表面质量。

-

(1) 通过对比粗糙度的下降数值和表面形貌可知,相比于水辅助激光抛光,激光化学复合抛光在抑制表面氧化发黑的同时,能够显著降低表面粗糙度,粗糙度Ra由0.845μm下降到0.181μm。

(2) 通过对比不同功率下激光化学复合抛光304不锈钢表面形貌和粗糙度变化可知,在激光扫描速率为800mm/s,频率为200kHz和扫描次数100次的条件下,激光器功率20W时抛光效果最好,此时表面粗糙度Ra=0.136μm,不锈钢抛光表面黑色氧化区域面积最小。

(3) 激光扫描速率为800mm/s,频率为200kHz和加工功率20W的条件下,随着扫描次数的增加,304不锈钢表面粗糙度数值呈现先下降后急剧上升的趋势,在扫描次数140次时抛光效果最好,此时表面粗糙度Ra=0.147μm,不锈钢抛光表面黑色氧化区域面积最小,表面最平整。

Map

Map

DownLoad:

DownLoad: