HTML

-

由于激光能量高、响应速度极快的特性,成为了表面加工的利器,大量应用于激光打标、激光清洗除锈等领域。传统激光表面加工已日趋成熟,开始从2维向3维进发。2010年,XU等人[1]提出了基于动态扩束聚焦镜的空间自由曲面激光标刻技术,可在一定范围内自由调节激光聚焦的位置,实现了一种解决激光从传统2维到3维表面加工的方式。其后SU等人[2]和CHEN等人[3]对其系统进行改进,这一方向渐渐成为研究热门领域。但是直接在3维表面标刻会导致标刻变形,失去标刻的意义。普通的纹理贴图会对排版带来很大的难度,在边界条件约束下靠近边界处出现较大的失真。本文中提出一种曲面参量化算法,实现非欧表面最小变形展开,并保持边界条件以方便拼接,在参量化兴趣区域采用多重展开方式,保持平面内待标刻区域的标刻一致性。将待加工轨迹离散化为路径点群,通过计算其位置反向映射作为控制点,插补轨迹在3维表面的位置,实现在自由曲面的高质量标刻。

-

本系统的设计流程从建立振镜-世界坐标系开始,将3维模型参量化为最小形变2维网格,待加工轨迹在2维网格上拼接调整后,反向映射为3维模型上的点。通过添加控制点来插补获取一条完整的3维轨迹,软件将加工图形离散化,依次加工多条轨迹以完成整个加工过程。开发过程中使用的实验器材包含:一个光纤激光器模组,由一块自主研发的振镜驱动卡控制,驱动卡通过网口与计算机连接; 2片x, y轴振镜; 1组动态聚焦振镜; 一个可改变高度的振镜支架,以确保在不同环境下的可靠性。

-

在之前的一些3维加工的研究应用中,多使用纹理贴图形式将待加工图样变换到3维模型上,多使用AutoCAD,3DSMAX等绘制变换贴图[1]。本系统使用曲面展平算法,将曲面计算后输出为一个平面,在此平面上直接绘制待加工纹样,确保加工完成后展开该曲面得到的加工图案与直接在平面上加工一致, 同时还能避免使用大型软件带来的额外操作。

现有曲面展平算法中,曲面参量化无疑最合适于此项工作。曲面参量化方法首先由计算机图形学提出[4-5],可计算出在最小形变下与原始多边形曲面拓扑同伦的多边形平面。参量化方法计算迅速、准确,本文中选用该种方式进行展开计算。

在计算机图形学中,关于曲面参量化研究已经取得了大量成果,目前现有的参量化方法分为保角参量化(共形参量化)、保面积参量化、保形参量化(等距离参量化)[6]。此外还有一些混合使用的方法, 如尽可能保角(as-rigid-as-possible, ARAP)参量化[7]、尽可能保形(as-shape-as-possible, ASAP)参量化。在进行3维模型展平时,使用方便、计算快速的最小二乘共形展开(least square conformal map, LSCM)算法[8]。将三角网格角度变化唯一最小化,防止了三角面的法向偏转,维持了边界条件的不变性,是广泛使用的一种算法,其主要原理是利用曲面的共形性:对于表面X到曲面U上映射的切向量N(u, v), 每一个(u, v)都是正交的、且与映射前具有相同的长度。该条件可以由以下式子表示:

由于参量化中每个三角形之间需要线性变化,可能会造成共形性出现偏差。为了判断并减小偏差,引入最小二乘判断:对于网点[1, …, n],坐标为Pj(1≤j≤n)及由其作为顶点的三角形系,有以下式子:

那么对于面积为AT的三角形T,二乘共形变形C(T)为:

累加所有区域内三角形的C(T), 得到总共形变形,求解为矩阵形式,将U上的坐标用(x, y)表示:

式中, ui为顶点权值,并且:

转换为复数形式:

代入总共形公式(3)式中,即得到整个网格的共形失真。为降低共形失真,需要通过迭代顶点位移获得最优位置。该迭代的初始条件与边界条件由曲面投影获得。但是由于需要维持边界条件不变,当打标区域到达接近边界时,必然会带来打标内容的失真。若使用无边界条件约束的算法,则标刻拼接又会带来很大困难。由此,本文中提出了区域重点最小二乘共形展开(field-prioria least square conformal map, FPLSCM)算法,在大多数激光标刻中,标刻内容已编辑完成,在对变形要求较高的区域,可选择重新设定边界条件,以分离已有边界条件的影响,将兴趣区域的变形重置为较低状态。

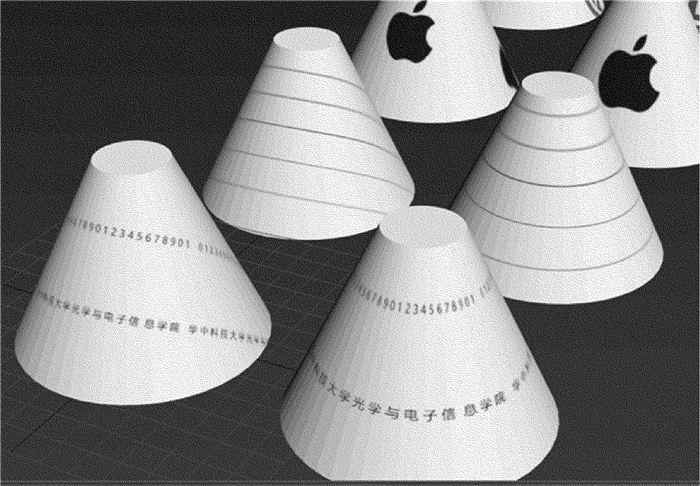

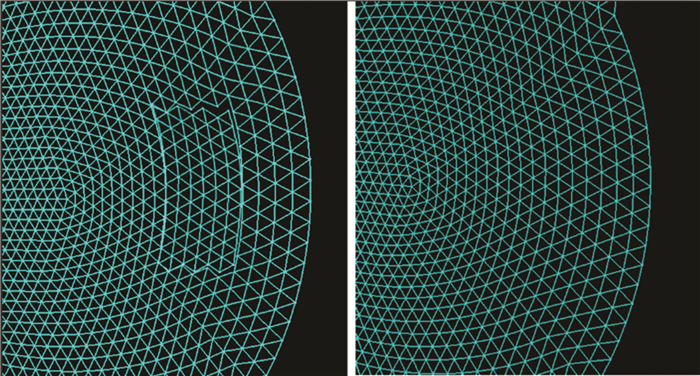

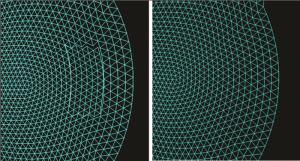

如何获得兴趣区域的边界条件成为算法的关键,因此本系统提供了交互式曲面拾取分割算法。通过拾取操作得到兴趣区域后,计算出其边界条件,以本边界条件替代原始边界条件代入原LSCM算法,得到新的展开解。该区域内解不受外围影响,仅与原始模型的表面有关,可以有效保证区域内打标内容的均匀度, 图 1所示。

通过上面的对比图可看出,兴趣区域外的展开变形只受到较小的影响,而兴趣区域内网格的均一度则有较明显的提升,证明了该算法的有效性。

-

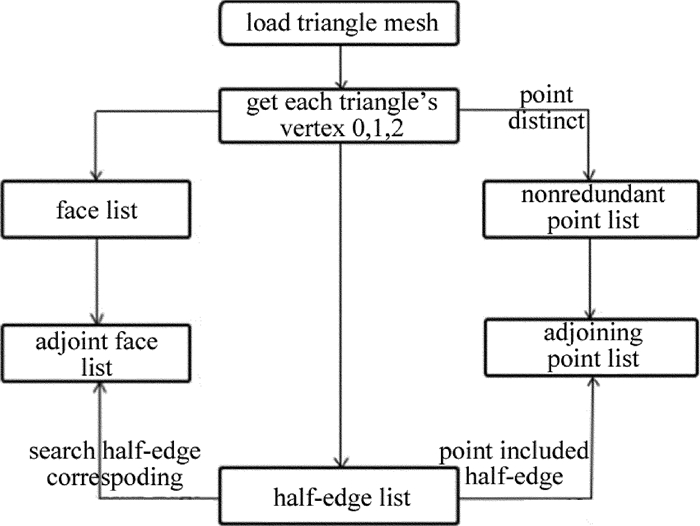

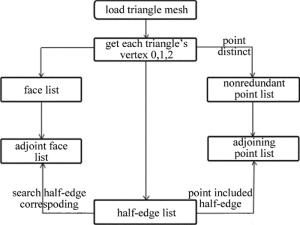

在3维工作空间中,为了应对数据量巨大,图形结构复杂的加工任务,需要针对3维模型优化的数据结构。本程序使用优化的半边数据结构[9], 序列化模型中所有的点、边与面之间的拓扑关系与邻接关系[10]。以激光加工中最常使用的STL文件为例。STL文件将模型表面三角化,以明文或者二进制存储每一片三角形的信息[11]:3个3维坐标点V0, V1, V2以逆时针排列,并包含该三角面的法矢量。读取的流程如图 2所示[12]。每一个半边包含按三角面内逆时针顺序的两个点v0, v1和所属三角面索引Ni,半边结构提供了根据邻接关系快速搜索对应半边的方法。

将点列表中的点按顺序读入去重。然后将其按照x, y, z坐标对其进行排序,得到了该模型的3维网格。在半边列表中查找一个点所在的所有半边,得到每个点的1-ring邻接点。对每一个面的各个半边,搜索对应半边所在的面,得到每个面的邻接面列表。得到了曲面的参量化展开的原始数据后,读取面列表中的模型信息,使用OpenGL库绘制出该模型。

展开后的曲面文件包含每个三角面的3个顶点的归一化2维坐标与3维原始坐标,导入2维面表与3维面表后,可以容易的通过索引将2维面与3维面联系起来。使用OpenGL的GL_LINES在界面的交互区将网格绘制出,将已编辑的待加工轨迹或者图像与网格叠加绘制以确定标刻区域的位置,即可开始加工。

-

在加工过程中,只能直接控制振镜电机从振镜坐标0~65535运动,所以要先建立振镜坐标与3维真实坐标的联系。

通过大量实验,得到本系统标刻轨迹之间的对称性与畸变关系。本系统通过将整个打标立体空间自顶向下分为10层,在每一层标刻一标定矩形并在其上取8点,测量并与理论值比较后得出补偿公式,得到当前层的坐标补偿校正表。将这些校正表的每一个小圆的校正值拟合为一条曲线后生成全局范围的校正公式。考虑到自顶向下的缩放倍率的影响,对于不同层之间,将坐标的缩放值拟合为缩放公式, 以获得待加工区域的高精度空间坐标系振镜坐标映射。

1.1. 曲面参量化展开算法

1.2. 3维网格数据结构与高效率交互

1.3. 测量加工过程的统一单位

-

标刻区域确定以后,下一步是匹配待加工点在3维模型上的坐标。对于平面上每一个△ABC,三角形内的每一点都可以用λBA+γBC来表示。在3维空间内,点与三角面的相对关系与2维空间上应一致,所以3维空间变换下的系数应不变,通过求解该系数,得到映射后的待加工点。容易知道,△ABC中,BC上的任意点D可以用下式表示:

式中, λ∈[0, 1]。

连接线段AD,则线段AD上的任意点E的坐标可以表示如下:

式中, a, b, c为顶点坐标,顶点系数之和为1。

将(1)式、(2)式转换为线性方程组后求解,得出P点处顶点系数的解:

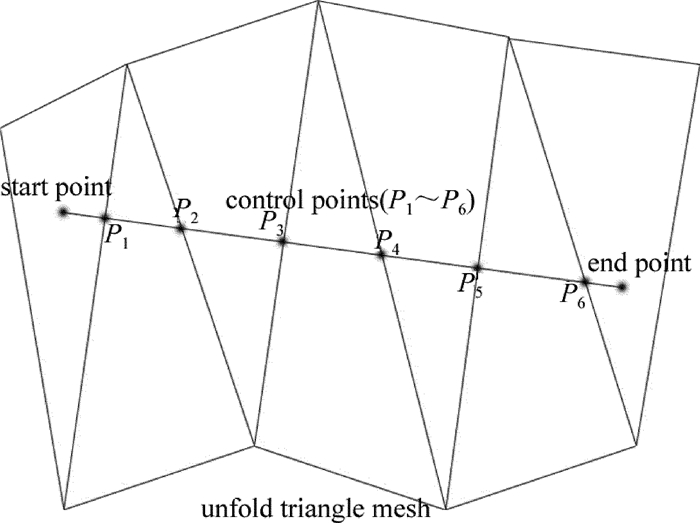

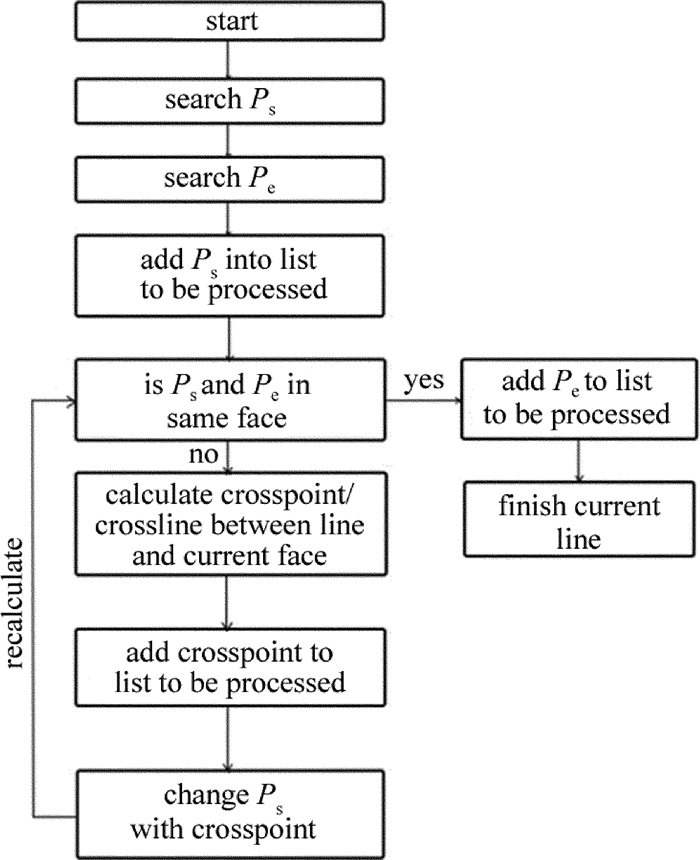

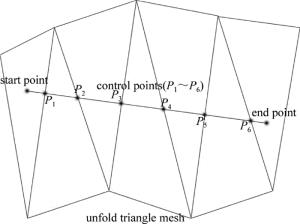

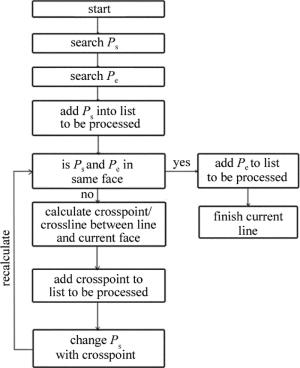

根据任一点与顶点的矢量点积与叉积关系,判断出该点是否处于三角形内部,若处于内部,计算点与三角形的相对关系。由于轨迹生成时只给出了起始点与终点坐标,需要程序进行自动插补。考虑3维网格模型的最小单元是三角面,1个三角面在空间内是平直的,并且缩放关系与z轴高度成线性,那么只需要对轨迹在1个三角面的入点和出点进行插补即可绘制出1条空间直线,该空间直线是加工轨迹的最小单元。将线段置入2维网格,如图 3所示。坐标匹配的流程如图 4所示。

对于任一线段,线段每与三角面的边缘相交一次,就得到一个控制点,直到最后一个控制点与线段终点共面为止。

$\overline {{P_{\rm{s}}}{P_{\rm{e}}}} $线段的第1个交点为Pt, 以该点在三角形与$\overline {{P_{\rm{s}}}{P_{\rm{e}}}} $线段相交的边上,沿该边方向的矢量长度表示,得到交线L之后,找出对应的下一个三角面,然后将Ps替换为交点Pc,判断线段是否在同一三角面,否则计算与当前三角面的交点得到新的Pc,迭代该过程直到Pt到达P1所在三角面为止,然后得到了全部待加工线段的控制点[P0,Pt1,Pt2, …, Ptn,P1],将所有待加工线段重复该过程,即得到全部待加工轨迹[13]。将得到的加工轨迹列表中的点绘制在待加工模型上,可以实时预览到加工之后的结果,然后决定是否要调整加工位置或者更改模型位置。

-

本算法中的主要运算是求交运算与矢量运算,只涉及到乘法与加法计算,尽量简化掉了除法运算与三角函数运算。所以主要的算法计算在于每次搜索面片时都要遍历模型的全部面来计算点与面的位置关系,此算法的时间复杂度为O(n2)。因此在数据结构中引入三角面的重心参量,在导入三角面时,首先计算三角面的重心坐标,全部导入完成后,按照重心坐标对整个模型进行排序,生成以坐标为顺序的三角面序列。在搜索模型邻接面时,直接从当前面的最近邻一环面开始搜索,这样算法复杂度变成线性的O(n)[14]。实际计算结果,计算时间从15s下降到了1s左右,有效提高了计算效率。由于STL文件尺寸一般不大(数十兆字节),增加的空间复杂度可以忽略不计。

-

获取一个模型时,大多数情况下并不需要将模型的所有部分进行加工,所以可以将模型的兴趣区域切分出来[15],针对该区域进行计算或者优化,将有效增加软件运行效率。拾取算法通过描绘一条从视口出发的射线来判断元素是否被选中,通过解的条件判断是否相交[16]。

当选中某一三角面时,将该三角面添加到容器中,并将其颜色改变,将容器中的所有三角面输出为STL格式模型,得到兴趣区域的分割模型。这样就能将该网格的边界条件独立出来,从而加快处理速度,提高精度。

-

将线段直接与展平后的坐标匹配将会使平直线段不再平直。在排版时将线段扭曲以匹配模型的空间坐标系,将导致不同的模型需要进行计算,复杂而耗时。将展开后的2维网格的坐标系先与3维模型的坐标系统一之后可以解决该问题。

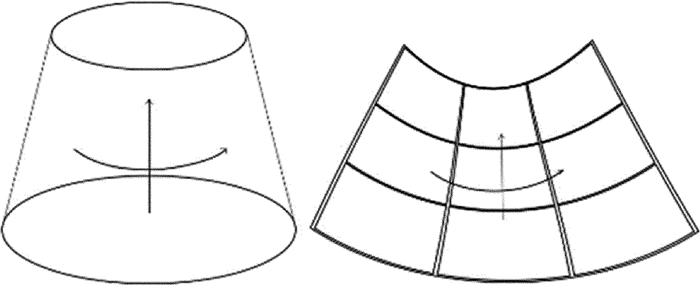

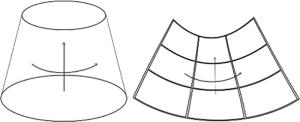

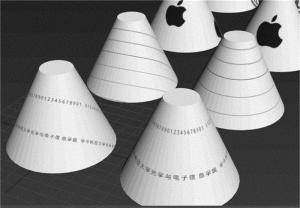

如图 5所示,该锥面上的坐标系展开为平面后,对于单纯的材质贴图算法,若不针对材质做出对应的扭曲,将导致表面应当平直的区域出现弯曲。这一问题在管状物加工中广泛存在。通过拾取算法拾取边缘三角面,从边缘开始向内生长[17],得到每一列三角面的经线长度。将此长度统一为中间值,即将模型侧面拉伸为一个矩形,将待加工形状匹配到该矩形上,然后将矩形反向定位,就能加工出一个平直的侧面。

应用该变换后的实际仿真情况如图 6所示。左边的锥体未使用坐标轴匹配算法,右边锥体为使用后的效果,由图 6可见, 该方式有效修正了非欧曲面上的坐标系不匹配问题,对打标有很好的辅助修正效果。

2.1. 加工轨迹的生成

2.2. 算法优化

2.2.1. 时间复杂度优化

2.2.2. 区域拾取分割

2.2.3. 坐标轴方向统一

-

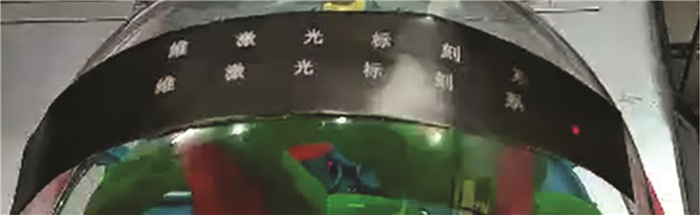

将该系统在不同的不可展曲面上标刻了不同的轨迹内容,并与直接在平面上标刻做出对比。标刻效果如图 7、图 8所示。可见该系统能很好地完成在3维空间内的标刻工作,相比直接标刻效果明显改善。同时展开3维模型(见表 1)与计算加工轨迹时间(见表 2)已列出,基于本机3.7GHz Intel i3-4170 CPU,HD4400图形卡,可见在该算法耗时少,实际加工过程中第1次约只有1s左右加工延迟,并且在重复加工时只需计算第1次。相比于参考文献[18]、参考文献[19]中所述纹理贴图方式,对畸变控制更好,使用更加方便。本文中所述系统基本硬件架构与其原理基于课题组已发表的参考文献[20],算法基础构想来自课题组已发表的参考文献[21]。

triangle amount time spent model 1 ball 25250 750ms model 2 irregular cylinders 4800 188ms model 3 composite slope 864 172ms Table 1. The spent time of unfolding model

point

amounttest 1(time/ms) test 2(time/ms) test 3(time/ms) load calculate write load calculate write load calculate write path 1 7980 12 15579 33 12 15452 32 12 15794 32 path 2 1449 3 3000 7 3 2948 9 3 2905 9 path 3 780 2 2180 4 2 1886 4 2 1914 4 Table 2. The processed time(unfold ball, 25250 triangle face)

-

本文中提出了一种将平面2维数据转换到任意3维曲面的算法,在此基础上设计了针对动态聚焦振镜的激光加工软件。覆盖了从模型的参量化,加工轨迹与待加工曲面的匹配,实际加工轨迹的插补生成,消除畸变优化等方面。实际加工结果令人满意,满足工业加工需求。

Map

Map

DownLoad:

DownLoad: