HTML

-

半导体激光器具有体积小、寿命长、结构简单等优点,广泛应用于光纤通信、激光测距、激光雷达等方面[1-2]。在激光器的应用过程中,需要激光器有较高的功率稳定性和波长稳定性,但其本身的温度对输出功率和波长有很大的影响,其输出波长会随着温度的升高向长波方向偏移[3], 因此,为了保证激光器的工作性能,其工作温度的控制尤为重要。优化激光器温度控制系统,令激光器温度不受干扰、保持稳定具有十分重要的研究意义。

当前存在大量的激光器温度控制方法,其中使用最为广泛的是传统的模拟比例-积分-微分(proportional-integral-differential, PID)控制方式[4-6]。其简单的电路比较好实现,但是,由此带来的缺点是整定、修改参量繁琐,而且与其它仪器传输数据较为困难,所以现在的研究多用数字电路来解决温度控制。数字PID在克服上述缺点的同时还提供了多种参量整定方式,如模糊理论、神经网络等[7-9]。只是模糊理论的规则采用人工方式凭经验确定,神经网络结构又十分复杂,收敛速度慢,现有的研究也只是处在仿真阶段[10-14]。

针对当前激光器温控系统存在的问题,设计了一种基于粒子群自整定(particle swarm optimization, PSO)PID算法的激光器温度控制系统,通过粒子群算法对参量的搜索,使得该系统能够快速建立稳态,并具有超调小、控制精度高、良好的可靠性等优点。

-

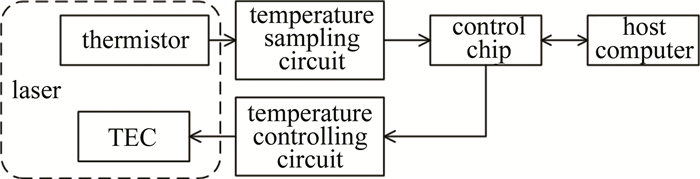

本文中的温度控制系统的组成框图由图 1所示。系统的主控芯片是型号为ATmega328P的一款AVR芯片,主要用于运行算法,对激光器、半导体热电制冷器(thermo electric cooler, TEC)进行控制以及与上位机通信。系统的工作原理为:激光器的温度会由其中的热敏电阻采集,模拟数字转换器(analog-to-digital converter, ADC)以及其附属电路将电阻值采样、放大为电压数字量并传输给主控芯片,其中ADC采用的是德州仪器(Texas Instruments, TI)公司的ADS8866芯片;主控芯片接收上位机传输来的目标温度,在经过内部算法运算后,将控制值经数字模拟转换器(digital-to-analog converter, DAC)转换并传输给温度控制电路。温度控制模块控制激光器内部TEC从而控制激光器温度,其中DAC采用的是TI公司的DAC8830芯片。

-

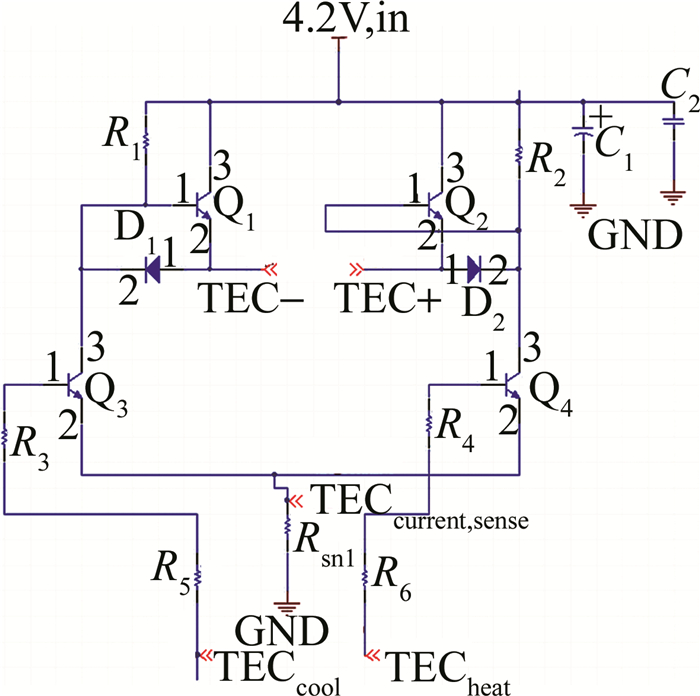

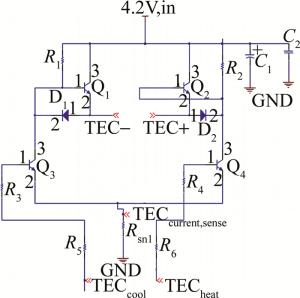

系统中温度控制电路的作用是用于接收主控芯片指令,并按要求改变激光器中TEC的功率,其主要由DAC和H桥驱动电路构成。

H桥部分如图 2所示。其中TEC+和TEC-两个引脚连接激光器的TEC两端,TECheat与TECcool连接主控芯片,用于控制温度控制电路在加热状态和制冷状态之间切换。Rsn1是一个1Ω的采样电阻,TECcurrent端输入的是用来控制TEC功率的电流,这个电流由DAC输出经过运算放大器反馈生成,通过此电路可以令主控芯片精确控制TEC的制冷/制热功率。

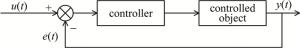

温度控制系统的模型如图 3所示[15-16]。其中, t表示时间,u(t)表示目标温度,y(t)表示实际温度,e(t)表示实际温度与目标温度的误差值。

激光器的传递函数未知,但可由实际系统测量得出。由经验可得激光器的传递函数是1阶模型,该传递函数在连续s域中由以下方程表示:

式中, K与τ为参量。对主控芯片编程,令激光器在某一时刻得到一恒定输入,即对激光器模型施加一个阶跃信号。对测得输出曲线进行适当平移后,使用MATLAB的Curve Fitting工具箱中的y=Kexp(x/τ)函数进行拟合从而获得K与τ的具体数值。多次测量拟合取平均即可求得激光器的传递函数。

控制器采用鲁棒性强的增量式数字PID控制,模拟PID算法的公式为:

式中, Kp为比例系数,Ti为积分时间,Td为微分时间,u(t)是PID控制器的输出信号,因为是数字系统,以T为采样周期,k作为采样序号,将其离散化即令t=kT得:

因为上式由第2项的累加和增加了运算量,现求每次的增量如下:

式中, $A = {K_{\rm{p}}}\left({1 + \frac{T}{{{T_{\rm{i}}}}} + \frac{{{T_{\rm{d}}}}}{T}} \right), B = - {K_{\rm{p}}}\left({1 + \frac{{2{T_{\rm{d}}}}}{T}} \right), C = {K_{\rm{p}}}\frac{{{T_{\rm{d}}}}}{T}$。只要调节这3个参量,PID控制系统的性能就能达到最优。

-

智能粒子群算法是一种有效的全局寻优算法,是KENNEDY和EBERHART在1995年提出,模拟鸟类觅食过程的进化算法,通过个体间的协作与竞争,实现复杂空间中最优解的搜索[17-18]。在粒子群算法中,每一个优化问题的解看作是搜索空间的一只鸟,即“粒子”。算法可描述为:首先在n维可行解空间中,初始化N个随机粒子组成种群X={X1, X2, …, XN},其中每个粒子所在位置Xi={xi, 1, xi, 2, …, xi, n}都为优化问题的一个可行解,此外每个粒子都有一个速度,记作Vi={vi, 1, vi, 2, …, vi, n}。粒子通过速度不断更新自身位置搜索新解,而且粒子会记住自己搜索到的最优解,记作pi, d,以及整个种群经历过的最优解,记作pg, d,每次位置移动后,粒子根据下面两式更新自己的速度。

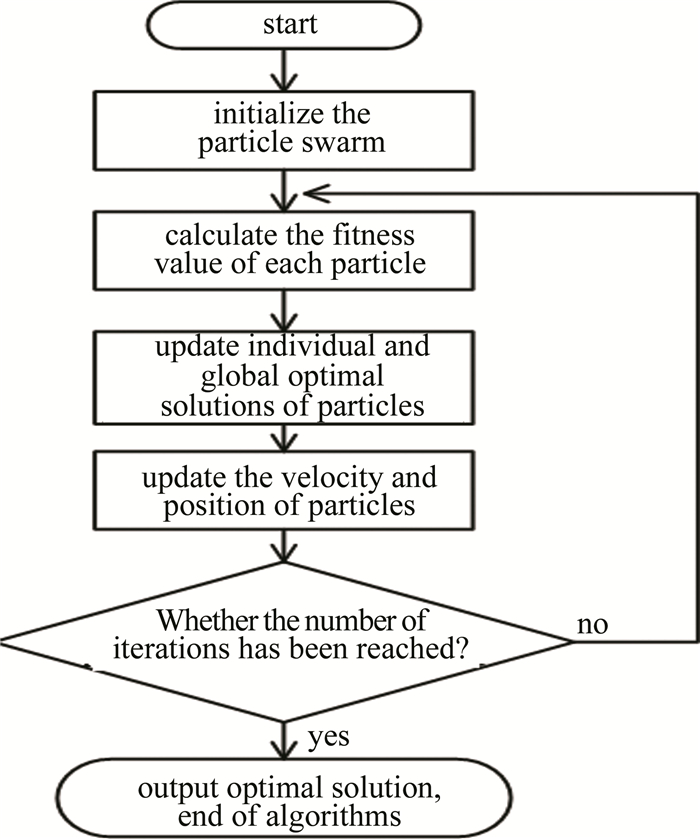

式中,vi, d(t+1)代表第i个粒子在t+1次迭代中第d维上的速度,ω为惯性权重,η1为个体经验加速常数、η2为社会经验加速常数,rand()为0~1之间的随机数。(5)式中等号右边的第一部分为粒子先前的速度,这个部分维持着算法拓展搜索空间的能力;第二部分是“认知”部分,表示粒子本身的思考;第三部分为“社会”部分,表示粒子间的信息共享与相互合作[19]。算法流程图如图 4所示。

-

将(4)式中PID系统的3个参量看成3位空间的一个矢量解,对应算法中的一个粒子,根据经验确定3个参量的取值范围以及算法中基本参量的设置。算法中判断解的优劣需要一个适应度函数,而对于PID系统,各个性能指标之间往往是互相矛盾的,因此要求所有性能指标达到最优是不现实的。在此采用了控制领域中应用广泛的误差绝对值乘以时间积分(integral of time multiplied absolute error, ITAE)与超调量之和为适应度函数:

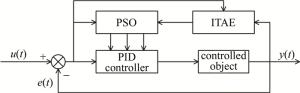

式中, M为系统产生的超调量,σ是权重系数,可以通过调整权重系数优化不同系统性能,增大此系数代表该适应度函数更注重抑制系统的超调量。算法的目标是寻找一组参量使得J的值最小,整体的系统框图如图 5所示。

3.1. 智能粒子群优化算法

3.2. 基于PSO的PID参量整定

-

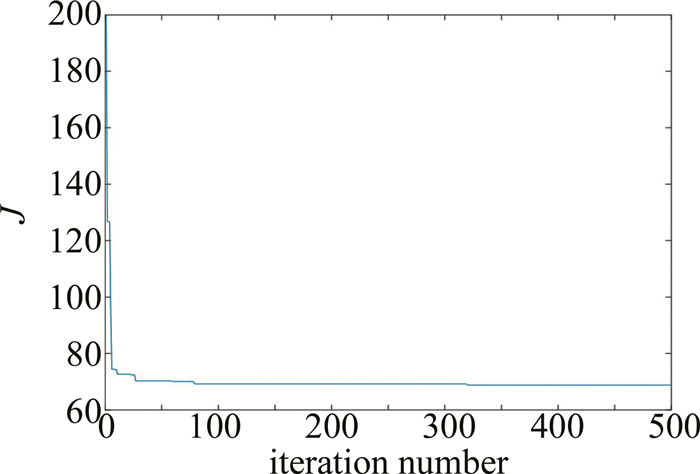

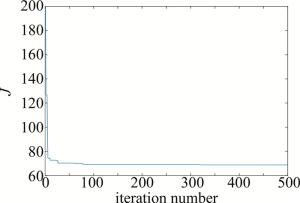

将目标激光器接入系统, 按照上面的方法测得此激光器的传递函数$G\left(s \right) = \frac{{5.98}}{{\left({0.1142s + 1} \right)}}$,同时设定算法中同时有300个粒子,迭代500次;另外,根据经验得增量PID控制器的3个参量的范围为[-50, 50], 并由此设定粒子边界。算法运行后得到J值随迭代次数增长的曲线, 如图 6所示。

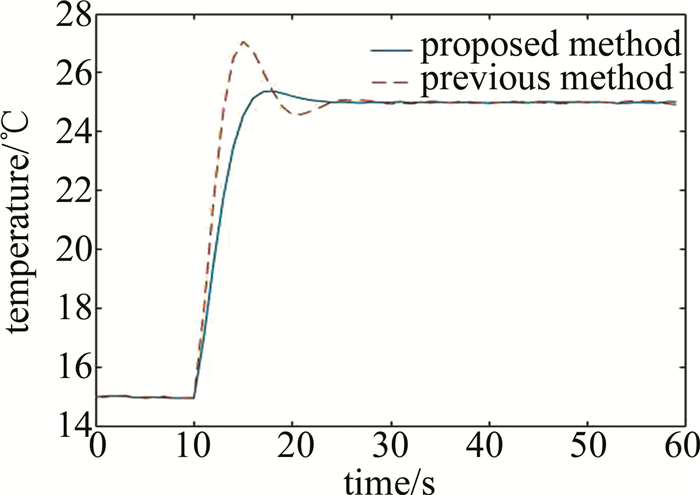

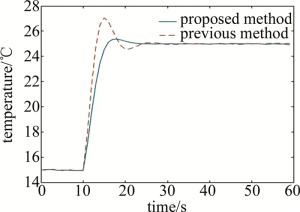

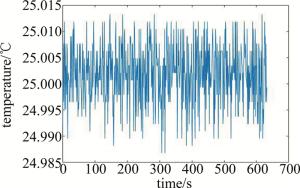

可见算法在迭代100次之后J值基本不变,趋于收敛,搜索到的参量分别为A=-1.6610, B=1.2658,C=0.6188。运用此参量和传统PID方法在室温为15℃时,同时令激光器温度达到25℃时激光器的温度变化对比见图 7。激光器温度稳定在25℃时的温度稳定性测量结果如图 8所示。

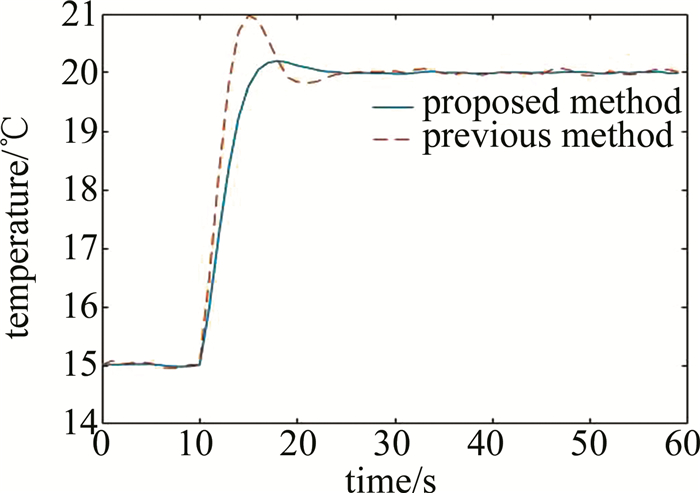

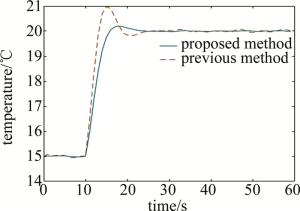

由于激光器工作温度可能在10℃~40℃范围内,为了测试本系统对激光器的可调谐能力,在室温15℃时,目标温度为20℃的输出对比如图 9所示。激光器温度稳定在20℃时的温度稳定性测量结果如图 10所示。

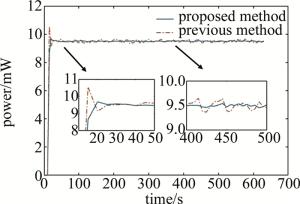

可见, 本系统比传统方法能在更短的时间内达到稳定,并且超调量小,温度可以稳定在目标温度的±0.01℃。使用本系统进行温度控制后,测量激光器输出功率,并与传统的模拟PID方法进行对比,得到功率随时间变化曲线如图 11所示。自系统稳定至测量结束的一段时间内,传统的模拟PID方法功率在9.354mW~9.649mW之间波动,方差为7457.13μW;而本文中所述方法的功率波动在9.450mW~9.548mW之间,方差为568.49μW。可见系统稳定后,本系统方法可以使激光器功率更加稳定。根据细节放大图可得,在激光器刚工作未稳定的时候,传统方法会有一个超调量,而本系统所用方法超调量比传统方法小,而且本系统比传统方法控制更为便捷,因此,本系统是激光器温度控制的一种新的可行性方案。

-

针对半导体激光器温度控制系统存在的问题,提出并设计了一种基于粒子群自整定PID算法的激光器温度控制系统,介绍了系统的硬件构成,分析了系统的控制算法,结合ATmega328P改进了传统的PID算法, 实现了对激光器温度的稳定控制。本方法可以在激光器工作开始后15s左右达到目标温度,而且稳定后的控制精度达到±0.01℃,比传统方法操作简便、响应速度快、控制精度高,具有很好的应用前景。

Map

Map

DownLoad:

DownLoad: