-

激光焊接具有许多传统焊接方法无法比拟的优势[1-2],但是激光焊接对加工工件装配精度要求很高,且部分焊缝的力学性能无法保证,这些问题制约了激光焊接的应用。采用填充焊丝的方法一定程度上可以克服上述缺陷,扩大激光焊接的应用范围[3]。但在部分合金的激光填丝焊接中如高强铝合金的焊接,仍会出现裂纹缺陷,焊接接头软化严重,故XIAO等人[4-5]提出了激光填丝焊外加电流的方法焊接铝合金,发现电流的加入使焊缝熔深和面积加大。外加电流能对焊丝进行加热,一定程度上提高焊接稳定性。ZHANG等人[6]在进行5A06铝合金填丝焊接时通过电极加入电流,获得了熔深以及面积变大的焊缝接头,焊缝中气孔明显减少,在加入200A的电流后热影响区出现了不同的强化相。ZHENG等人[7]采用热源对焊丝加热,发现激光热丝焊能使焊缝成分均匀性良好。研究表明, 电流加入是因为磁流体动力学效应促进焊缝变化,可见虽然电磁冶金主要用于铸造过程,其在焊接过程中也能起到类似的电磁搅拌效果[8-9]。KERN等人[10]首先提出了在激光焊接过程中外加辅助磁场的方法。YANG等人[11]发现辅助磁场能加大激光焊缝熔深。BACHMANN等人[12-13]研究了外加纵向对高功率激光焊接过程以及焊缝形貌的影响,发现磁场的加入能稳定焊接过程、增大熔深,其模拟结果还发现, 外加磁场能在焊接过程中产生感应电流,在磁场作用下改变熔池受力状态。也有研究认为, 磁场的加入也能减少铝合金焊缝中的气孔,且能够降低焊缝表面的粗糙度[14]。GATZEN等人[15]研究发现磁场对激光填丝焊熔池具有搅拌作用。

激光焊接过程的稳定性对焊缝质量具有重大的影响,而焊缝接头的形貌以及有无缺陷对接头的性能存在显著的影响,本文中在采用激光热丝焊的同时辅助以外加磁场,希望获得稳定的焊接过程以及良好的接头形状,从而达到改善焊缝性能的目的。

-

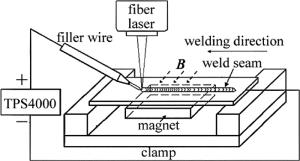

如图 1所示, 在送丝时分别给工件以及焊丝加入焊机电极的两端,在焊接时焊丝与母材接触后形成回路,熔池中始终存在一个稳定的电流,同时在焊缝的底部或者侧面放置一块钕铁硼永磁铁提供稳定的常磁场。图 1中所示为磁铁放置在试板下方,若磁铁N极朝上,则此时为外加N极纵向磁场。若将磁铁竖立靠近试板侧边则加入的是横向磁场,图 1中虚线箭头所示为外加N极横向磁场B。钕铁硼磁铁是目前为止能达到最大磁力的永久磁铁,钕铁硼磁铁工作温度应低于80℃,磁铁尺寸为50mm×25mm×20mm,50mm×20mm表面磁强度为380mT,使用HT201高斯计测量工件表面的磁感应强度,本文中表示的某一条件下的磁感应强度为高斯计在焊缝表面测量出的最大值。使用设备包括福尼斯TPS4000逆变电源焊机,焊机采用恒流恒压模式提供稳定电流。德国IPG YLR-4000型光纤激光器,激光输出波长为1.07μm,光纤芯径为0.3mm,其聚焦光斑直径为0.5mm,使用连续激光模式焊接。焊接正面用Ar气进行保护,气体流量为25L/min,气嘴内径为12mm。采用前置送丝方法,焊丝与工件接触的位置始终在激光前方1mm,焊丝送入角度与工件夹角35°。

对试板进行堆焊,试验中所用试板SUS301L不锈钢板,其尺寸为100mm×50mm×2mm,使用直径为1.2mm的301不锈钢焊丝。所用焊接参量如下:连续激光功率为3.5kW,焊接速率为3m/min,送丝速率为2m/min,离焦量为+4mm。焊前用丙酮对试板表面进行清洁,试验中仅改变电流大小以及外加磁场的强度和方向。焊后对焊缝进行外观观察,并剖开焊缝横截面,通过镶样机制样以及磨制抛光后,使用体积比为V(HCl):V(HNO3):V(H2O)=3:1:4的溶液腐蚀30s后在体式显微镜和金相显微镜下观察接头形状以及显微组织,并对部分焊缝组织进行了电子显微镜分析。使用维氏显微硬度计对焊缝的硬度进行测量,加载力为2.94N,加载时间为15s。

-

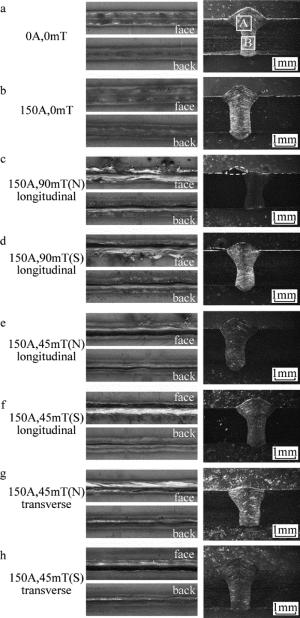

试验发现电流对SUS301L不锈钢激光填丝焊外观形貌以及焊缝形状具有影响,如图 2所示。不加电流时焊缝正面较为均匀呈灰色,焊缝背面刚好熔透,背面两侧出现受热氧化变黑的现象。横截面接头呈酒杯状,焊缝上部较宽且堆高较大,电流为0A时, 堆高约为0.6mm,其中接头形貌为稳定焊缝的横剖面且其视向与焊接方向相反。电流为150A时,焊缝背面的熔透明显,由未加电流时不连续的熔透变为连续熔透。对比图 2a和图 2b可知,电流从0A~150A改变时, 接头中部和下部熔宽增大。通过测量发现,底部熔宽由0.85mm加大到1.12mm,顶部熔宽以及堆高则基本保持不变,焊缝面积由2.48mm2加大到3.04mm2。结果说明,电流的加入能提高焊接熔化效率。

保持外加电流150A不变,加入纵向或者横向磁场。从图 2c可以看到,90mT的N极纵向磁场作用下,焊缝一侧飞溅较多甚至出现大的颗粒状飞溅。由于存在大量飞溅的存在,液态金属飞出熔池,导致焊缝堆高消失。焊缝横截面形状也变得不对称,接头横截面顶部明显偏向右侧,其中虚线所示区域为飞溅残留。图 2d所示为加入90mT的S极纵向磁场下的焊缝,其飞溅以及焊缝横截面均偏向另一侧,接头形状变为上下宽中间窄的形状,接头略偏向于左侧。同样强度磁场下,N极比S极纵向磁场造成飞溅更加剧烈,这可能是因为靠焊丝与试板短路接触产生的电流不够稳定,使得加入S极磁场时加入电流平均值没有达到150A,因此接头横截面的偏摆也不如其明显。外加45mT的纵向磁场时,焊缝正面均匀稳定,焊缝表面无明显飞溅,焊缝接头横截面上下过渡均匀,N极及S极下横截面存在不同方向的较小幅度偏摆。

外加45mT的N极横向磁场,焊缝外观形貌以及接头形状如图 2g所示。焊缝正面出现一定的下塌,并存在少量的鱼鳞纹,焊缝背面变窄。焊缝横截面形状呈倒梯形状。加入45mT的S极横向磁场时,焊缝正面形貌较为均匀,焊缝背面刚好焊透。接头横截面呈椭圆状,焊缝顶部到底部过渡平滑,焊缝堆高变大。对比未加磁场150A电流条件,焊缝底部熔宽由1.12mm减小到0.98mm,焊缝面积增大到3.39mm2,熔化效率提高了11.5%。对比纵向和横向45mT磁场,横向磁场对外观和形貌的影响效果比纵向磁场更为明显。与未加磁场条件对比,加入较小的磁场后的所有焊缝正面以及背面均变得更为平滑,没有了焊缝正面两侧周期性的凸缘,背面熔透更加明显,但较大的磁场加入后使得焊接过程以及焊缝外观形貌均不稳定。

-

对不同条件下的焊缝组织使用光学显微镜以及环境扫描电子显微镜分别进行了观察,观察区域为图 2a中A、B所示的位置,其结果分别如图 3、图 4所示。从图 3中可以看出,未加电流时焊缝中上部主要以胞状生长的奥氏体组织构成,如图 3a中亮色区域所示。此外,未加磁场的焊缝中还出现了较多的以树枝状分布的铁素体,此类组织出现是因为柱状奥氏体析出铁素体形成二次枝晶。从图 3b中可以看出, 加入磁场和电流后焊缝上部组织主要以长向焊缝中心的胞状晶构成,基本未看到黑色的铁素体区域。

Figure 3. Microstructure of region A in Fig. 2a a—0A, 0mT b—150A, 45mT(S), transverse

Figure 4. Microstructure of region B in Fig. 2a a—0A, 0mT b—150A, 45mT(S), transverse

图 4所示为焊缝底部组织的电镜分析。同样能看到在未加磁场以及电流时,焊缝中存在较多的定向生长的柱状晶,而在加入磁场以及电流后焊缝中主要由胞状晶构成。还能看出在未加磁场时, 焊缝熔合线十分清晰,基本为一条直线,左侧为母材块状奥氏体组织。而图 4b所示焊缝中母材与焊缝分界线不明显,母材区域也析出少量铁素体,熔合线变成了一条曲线。可以推测在磁场以及电流作用下,焊缝中液态金属受到搅拌的作用,柱状晶被击碎后作为基体重新形核,使得树枝状铁素体消失,熔合线也变得不再清晰。同时搅拌作用使得熔池过冷度减小,从而焊缝中胞状晶增多,焊缝结晶方式也出现一定的改变。

-

不同条件下不锈钢焊缝的显微硬度如图 5所示。图 5a为焊缝中心线硬度值,从图中可以看出加入电流后的焊缝显微硬度与未加电流时相近,均为190HV~200HV左右。加入磁场后焊缝中心的硬度值最大可达225HV,其焊缝显微硬度值在整条中心线上均高于未加磁场时焊缝的硬度,焊缝上部则更加明显。图 5b所示为平行于试板上表面0.2mm处的硬度变化曲线。曲线两侧为母材的硬度值,可以知道,SUS301L不锈钢母材的硬度值约为195HV左右,150A电流条件下焊缝上部的硬度值稍大于未加电流时的硬度,加入45mT的S极横向磁场后,焊缝上部的硬度显著高于另外两种条件下的硬度值。由测量还发现,焊缝底部的硬度值在不同条件下差别不大。

-

由以上结果可以看出,外加磁场对激光电流热丝焊影响显著。外加电流和磁场条件下的熔池简图如图 6a所示,图中所示条件为外加S极横向磁场。其中B表示常磁场,j表示电流方向,v表示熔池中此平面内的液态金属流动方向。无磁场时,电流的加入能在一定程度上对焊丝进行加热,稳定焊接过程,增大熔化效率。此外,还有研究认为[4-5], 加入电流时, 由于工件上下电流密度不同,会驱使液态金属流向电流密度较低的区域,故焊缝中还存在向下的电磁驱动力,所以造成了焊缝底部熔宽加大。但在磁场加入后,焊缝的接头形状以及组织等变化更加明显,可见磁场的加入对熔池也存在剧烈影响。

以图 6a中向熔池后方流动的液态金属为例,其受力分析如图 6b所示。向后流动的液态金属在磁场中会产生感应电流,熔池中还存在向后的电流分量I。在磁场中,感应电流将会产生阻碍熔池流动的力FL以及向上的安培力FI,熔池中还存在电流密度不同产生的向下驱动力Fd。前期研究发现强度较小的常磁场对激光自熔焊过程以及焊缝影响较小,只有在磁感应强度大于200mT的常磁场对激光焊接有较为明显的影响。故本试验中较小磁场下产生的感应力FL不能改变熔池流动,因此在本试验分析中忽略感应电流产生的洛伦兹力的影响。电流可以分解为向下和向后的电流分量,故产生向后和向上的安培力。向后的安培力只对熔池纵剖面产生影响,因而对焊缝横截面形状影响不大。因此在横向S极磁场作用下,向上的安培力会削弱部分向下的电磁驱动力,从而使得焊缝底部熔宽减小,焊缝中上部熔宽增大。当外加N极横向磁场时,向下的安培力以及电磁驱动力共同作用使焊缝正面出现下塌。因为加入的磁场不是稳恒磁场,其磁力线是发散的,越靠近磁铁磁感应强度越高。因此N极横向磁场加入后使得靠近磁铁的液态金属受到更大的安培力,且熔池上部较大,图 2g中接头出现偏转的一侧可能受到了更大的向下的安培力。而加入S极横向磁场时,安培力与电磁驱动力反向,受力效果被减弱,且熔池底部面积小,液态金属温度也更低,所以S极横向磁场下焊缝横截面偏转不如N极明显。

当外加纵向磁场时,安培力方向垂直于焊接方向,熔池向焊缝一侧摆动。当磁感应强度达到较大值时,过大的安培力使得焊缝中液态金属向焊缝边缘冲击,形成大量飞溅,焊接稳定性受到影响。在本试验条件下,磁感应强度达90mT、电流达150A时, 焊缝中就会出现飞溅,且表面成形差。由于横向磁场作用下安培力与电磁驱动力同向,故45mT的N极磁场影响最为显著,当激光功率不能满足熔透条件时,可以通过此种方法获得更大的熔深。可以推测,若使用合适的磁感应强度以及电流值,不仅能使焊缝的成形能变得更加稳定,焊缝的形状也能得到控制。

电流的作用仅驱使液态金属向下运动,对熔池中液态金属流动的改变作用不显著。而安培力存在多个方向的分量,安培力对焊缝中液态金属的具有较强的搅拌作用,能使得熔池温度梯度降低,促进胞状晶的生长。同时焊缝中定向生长的树枝晶被安培力被击碎,被击碎的枝晶能作为基核重新形核,从而在焊缝中产生更多的胞状晶,焊缝的硬度值也出现增大的现象。搅拌作用还使得焊缝熔合线变得模糊。试验中仍存在不足之处,希望在后续工作进一步研究。

-

外加一定强度的磁场能使不锈钢的激光电流热丝焊接过程更加稳定,磁感应强度过大则会产生大量飞溅。焊缝接头形状受到磁场的方向、极性以及磁场强度影响。

磁场的加入能减少焊缝中柱状树枝晶的数量,促进胞状晶的形成,使得焊缝熔合线变模糊以及显微硬度值增大。

磁场作用下,焊接熔池中液态金属受到安培力的作用,安培力和电磁驱动力共同影响熔池中液态金属的流动。

外加磁场对不锈钢激光热丝焊的影响

Influence of additional magnetic field on laser hot wire welding of stainless steel

-

摘要: 为了研究磁场对激光焊接的影响,采用在工件旁放置永磁铁、提供横向或者纵向常磁场对不锈钢进行激光电流热丝焊接的方法,结合焊缝横截面形状以及焊缝组织等,对不同磁场下激光热丝焊接头进行了分析。结果表明,磁场的加入对焊接过程和接头形状有显著影响,适当的磁感应强度能稳定激光热丝焊接过程,磁感应强度过大则易造成大量飞溅;焊缝接头的形状随磁场的方向、极性以及磁感应强度的变化而改变;横向磁场的加入能提高激光热丝焊接效率;磁场还能减少焊缝柱状树枝晶区域,促进胞状晶的形成,提高焊缝的显微硬度值。外加磁场在焊接熔池中产生了安培力,安培力是搅拌熔池的主要作用力,从而改变液态金属流动,造成激光热丝焊接头形状和组织的改变。Abstract: In order to study the influence of magnetic field on laser welding, the longitudinal or transverse magnetic field was employed via adding a permanent magnet next to the specimen. Experiment investigation on laser hot wire welding of stainless steel was performed with additional magnetic field. By combining the weld cross section shape and weld microstructure, laser hot wire welding joints under different magnetic fields were analyzed. The results show that, the addition of magnetic field has a significant effect on the welding process and joint shape. The appropriate magnetic induction intensity can stabilize the laser hot wire welding process. But too large magnetic induction intensity would cause a large number of splashes. The shape of welding joint changes with the change of the direction of magnetic field, the polarity of magnetic field, and magnetic induction intensity. Transverse magnetic field can improve the welding efficiency of laser wire. Magnetic field can also decrease the columnar dendrite area, promote the formation of cell crystal, and increase the micro hardness value of weld. The additional magnetic field causes the generation of ampere force in the welding pool. Ampere force is the main force to stir pool. It changes the flow of molten metal and causes the changes of head shape and microstructure of laser hot wire welding.

-

Key words:

- laser technique /

- laser hot wire welding /

- magnetic field /

- joint profile /

- microstructure /

- ampere force

-

Figure 3. Microstructure of region A in Fig. 2a a—0A, 0mT b—150A, 45mT(S), transverse

Figure 4. Microstructure of region B in Fig. 2a a—0A, 0mT b—150A, 45mT(S), transverse

-

[1] WANG J. Development and expectation of laser welding technology[J]. Laser Technology, 2001, 25(1):48-53(in Chinese). [2] LUO H, HU L, HUANG S, et al. Laser welding of aluminum alloys[J]. Laser Technology, 1998, 22(2):94-98(in Chinese). [3] YANG W, LIU C, CHEN W, et al. Study on the control system for the weld appearance quality during laser welding with filler wire[J]. Laser Technology, 2003, 27(3):193-196(in Chinese). [4] XIAO R Sh. CO2 laser beam welding of aluminum alloy with additional current via filler wire[J]. Transactions of China welding Institution, 2006, 27(5):9-13(in Chinese). [5] XIAO R Sh, ZUO T, AMBROSY G. Investigation on current enhanced CO2 laser welding of aluminum alloy[J]. Chinese Journal of Lasers, 2004, 31(3):359-362(in Chinese). [6] ZHANG X G, CHEN Y B, LI L Q, et al. External electric current supported CO2 laser welding of 5A06 aluminum alloy[J]. Lasers in Engineering, 2012, 22(3):311-322. [7] ZHENG Sh Q, PENG W, SHAN J. Experimental analysis on fusion ratio and composition uniformity of laser hot wire welds[J]. Transactions of China Welding Institution, 2012, 33(12):45-44(in Chinese). [8] LI R S, WANG W G, HE J C. On electromagnetic metallurgy[J].Iron & Steel, 1998, 33(4):70-73(in Chinese). [9] SHI R. Application of electromagnetic stirring technology in metallurgy[J].Mechanical Research and Application, 2012, 25(2):5-7(in Chinese). [10] KERN M, BERGER P, HUGEL H. Magneto-fluid dynamic control of seam quality in CO2 laser beam welding[J]. Welding Journal, 2000, 79(3):72-78. [11] YANG D C, LIU J H. Effect of outer magnetic field on laser beam welding penetration depth[J]. Laser Technology, 2001, 25(5):347-350(in Chinese). [12] BACHMANN M, AVILOV V, GUMENYUK A, et al. About the influence of a steady magnetic field on weld pool dynamics in partial penetration high power laser beam welding of thick aluminum parts[J]. International Journal of Heat and Mass Transfer, 2013, 60:309-321. doi: 10.1016/j.ijheatmasstransfer.2013.01.015 [13] BACHMANN M, AVILOV V, GUMENYUK A, et al. Experimental and numerical investigation of an electromagnetic weld pool support system for high power laser beam welding of austenitic stainless steel[J]. Journal of Materials Processing Technology, 2014, 214(3):578-591. doi: 10.1016/j.jmatprotec.2013.11.013 [14] SCHNEIDER A, AVILOV V, GUMENYUK A, et al. Laser beam welding of aluminum alloys under the influence of an electromagnetic field[J]. Physics Procedia, 2013, 41(30):4-11. [15] GATZEN M. Influence of low-frequency magnetic fields during laser beam welding of aluminum with filler wire[J]. Physics Procedia, 2012, 39(9):59-66. -

网站地图

网站地图

下载:

下载: