-

激光打孔技术具有效率高、速度快和无刀具磨损等优点,已经被广泛应用于航空、机械、电子和化工等领域[1]。SUS304不锈钢的物理性能和化学性能都非常优异,并被大量地应用于医疗、核电、航空、船舶等高新技术领域,但当采用传统方式加工SUS304不锈钢时,会产生严重的加工硬化现象[2],并且会产生刀具磨损。本文中利用了激光打孔技术来克服传统方式加工SUS304不锈钢的问题,通过优化SUS304不锈钢激光打孔参量来提高打孔的质量并拓展激光打孔技术的应用领域。激光打孔可以分为单脉冲和多脉冲打孔,单脉冲打孔技术常被应用于较小的空间的群孔加工过程中,例如制造漏斗和筛子等,单脉冲的打孔深度可以达到2mm左右,对于深孔加工通常采用的是多脉冲打孔技术,采用多个能量较低的脉冲不仅能打出更深的深孔,而且打出的深孔效果更好[3]。本文中选用的材料较厚,因此采用的是多脉冲激光打孔方式。

激光打孔是一个多因素共同作用的过程,影响打孔质量的激光参量较多,如脉冲能量、脉冲宽度、重复频率和脉冲个数等[4]。不同的打孔参量组合对小孔质量是一个综合的影响过程,因此,研究各激光参量对激光打孔质量的影响程度,并得出最优实验参量组合对优化激光打孔参量和提高激光打孔质量具有重要的意义。现有的研究主要采用单因素法[5-13]进行实验与模拟研究,即在其它参量不变、只改变其中的一个参量的情况下,来研究该参量对激光打孔的影响规律,未考虑多个参量同时作用时对打孔的影响。

WANG等人[5]采用单因素法分析了激光器电压、脉冲宽度、重复频率、聚焦条件、辅助气体等对不锈钢激光打孔的影响规律。HAN等人[6]采用纳秒激光在不锈钢材料上进行烧蚀实验,研究了不同激光能量密度下的质量损失与激光脉冲个数的关系。FU等人[7]利用光纤激光对0.12mm厚的不锈钢材料进行回转法打孔,采用单因素法分析了激光功率、占空比、切割速率、重复频率等参量对打孔质量的影响。

本文中采用无交互作用的正交实验方法,设计了五因素四水平的正交实验表,针对SUS304不锈钢进行了激光打孔实验,主要研究脉冲能量、脉冲宽度、重复频率、脉冲个数等对激光打孔锥度的影响程度,并得出SUS304不锈钢激光打孔的最优实验参量组合。

-

实验中选用的SUS304不锈钢的化学成分如表 1所示。并选取30mm×30mm×5mm的试样。

Table 1. Chemical composition (mass fraction) of SUS304 stainless steel

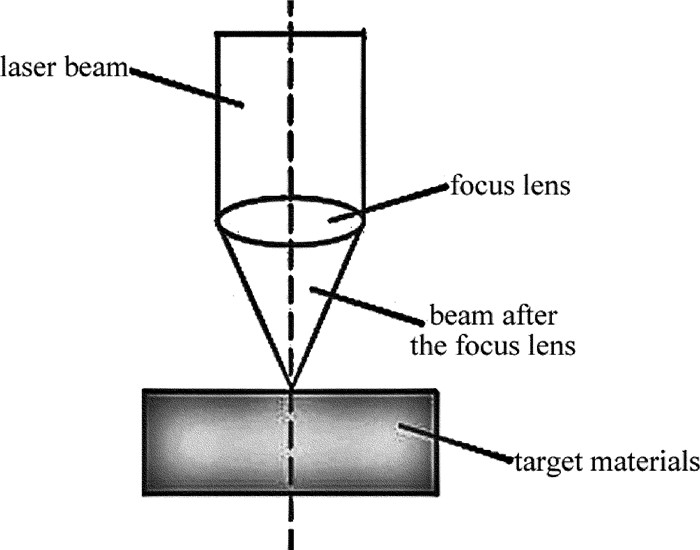

C Mn Si Cr Ni S P ≤0.0008 ≤0.02 ≤0.01 0.18~0.20 0.08~0.11 ≤0.0003 ≤0.0035 实验中采用脉宽为毫秒的长脉冲Nd:YAG激光器,激光波长为1064nm,光斑直径为0.3mm~1mm,脉冲宽度为0.1ms~20ms,脉冲频率为0.1Hz~500Hz,最大平均功率为300W,最大脉冲能量为50J,最大峰值功率为20kW。激光打孔示意图如图 1所示。

-

当实验参量比较多、且每个参量又拥有多个水平的时候,会优先选用正交实验设计。正交表是正交实验的一个工具,正交表能够在所有因素的不同水平内进行均衡采样,能够在达到较好实验目的的同时减少实验的次数。本文中采用无交互作用的正交实验方法进行SUS304不锈钢激光打孔的实验,并对激光打孔参量进行优化。

-

激光打孔过程实质是激光与物质相互作用的过程,影响激光去除效率的主要是功率密度,本文中按照影响激光功率密度这一原则选取了脉冲宽度、脉冲能量、重复频率、离焦量4个参量,由于采用的是多脉冲打孔技术,因此脉冲个数对激光打孔效果也有重要影响,故本文中最终选取了了脉冲宽度、脉冲能量、重复频率、离焦量和脉冲个数5个参量作为研究的因素。一般正交实验法以选取2~4个水平为宜,水平太少,实验结果存在的偶然性较大;水平太多,会导致实验次数骤增,增加实验难度。因此本文中在每个因素下设置4个水平,其它因素如扩束比和辅助气体等保持不变,辅助气体用氧气,压力为0.3MPa。表 2所示为各个因素在不同水平下的取值。

Table 2. Factors and levels of orthogonal experiments

level pulse width/ms pulse energy/J repetition frequency/Hz defocusing amount/mm pulse number 1 0.5 2.0 30 -2 150 2 1.0 2.5 35 -1 175 3 1.5 3.0 40 0 200 4 2.0 3.5 45 1 225 -

正交表里的每组参量进行4次实验,对4个实验所测量的上下孔径取平均值,并根据下式来近似地计算出孔的锥度。

孔锥度计算公式为:

$ \alpha = 2{\rm{arctan}}\left( {\frac{{{d_1} - {d_2}}}{h}} \right) $

(1) 式中, d1表示孔的入口直径;d2表示孔的出口直径;h表示孔的深度。

上下孔径平均值及锥度的测量与计算的结果如表 3所示。

Table 3. Results of orthogonal experiments

levels pulse width /ms pulse energy /J repetition frequency /Hz defocusing amount /mm pulse number average d1/μm average d2/μm average α 1 0.5 2.0 30 -2 150 506.520 313.605 0.041309422 2 0.5 2.5 35 -1 175 408.105 430.775 -0.00485439 3 0.5 3.0 40 0 200 379.905 553.775 -0.037231263 4 0.5 3.5 45 1.0 225 579.075 658.950 -0.017103854 5 1.0 2.0 35 0 225 354.060 332.165 0.004688437 6 1.0 2.5 30 1.0 200 450.685 446.530 0.000889722 7 1.0 3.0 45 -2 175 535.130 340.305 0.041718415 8 1.0 3.5 40 -1 150 553.655 444.300 0.023416488 9 1.5 2.0 40 1.0 175 340.990 276.518 0.014993372 10 1.5 2.5 45 0 150 352.940 358.510 -0.001295349 11 1.5 3.0 30 -1 225 559.920 362.320 0.045953488 12 1.5 3.5 35 -2 200 522.405 357.845 0.038269767 13 2.0 2.0 45 -1 200 315.215 248.345 0.015551163 14 2.0 2.5 40 -2 225 437.430 299.920 0.031979077 15 2.0 3.0 35 1.0 150 433.863 331.514 0.023802267 16 2.0 3.5 30 0 175 411.787 379.525 0.007502907 本文中采用极差分析法,即对每一因素在不同水平下对锥度的影响求均值,计算出每一因素的在各个水平值下的最大值和最小值之差,采用该方法可以直观地看出各个因素在不同水平值下的实验结果及各因素对实验考察指标的影响程度, 如表 4所示。

Table 4. The range of taper in different factors and levels

levels A B C D E pulse width/ms pulse energy/J repetition frequency/Hz defocusing amount/mm pulse number 1 -0.004470021 0.019135598 0.023913885 0.038319169 0.021808207 2 0.017678266 0.006679763 0.015476520 0.020016687 0.014840076 3 0.024480320 0.018560727 0.008289417 -0.006583817 0.004369847 4 0.019708852 0.013021327 0.009717594 0.005645377 0.016379285 range 0.028950341 0.012455835 0.015624468 0.044902986 0.017438367 表 4中的极差值越大,则说明该因素对实验考察指标的影响较大;反之数值越小,则说明该因素对实验考察指标的影响较小。根据表 4中的计算结果,本文中以孔锥度最小为优化目标,因此得到5个激光参量对孔锥度的影响程度由大到小为:离焦量D>脉冲宽度A>脉冲个数E>重复频率C>脉冲能量B。采用字母加数字下标的形式代表某一列某一行中的数值,如A1代表第1列第1行的数值,其含义是指脉冲宽度为0.5ms时候的锥度值。本文中以孔锥度最小为优化目标,因此根据表 4中的结果,对A, B, C, D, E每列取最小值,得到每列的最小值为A1, B2, C3, D3, E3,即得到了每个因素下的最优水平,然后将5个因素下的最优水平组合起来得到孔锥度最小的最优参量组合,即最优参量组合为A1B2C3D3E3,即脉冲宽度0.5ms、脉冲能量2.5J、重复频率40Hz、离焦量0mm、脉冲个数200。

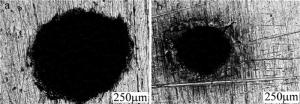

图 2所示为实验中未优化参量时加工出的孔的入口和出口形貌。可以发现, 未优化前的上孔径较大,下孔径较小,孔的锥度较大,孔表面存在金属飞溅物。孔的入口直径较大可能是激光的脉宽和脉冲能量较大,而且离焦量为负值,即激光的聚焦位置在材料表面以下,材料表面的激光光斑直径较大,因此在材料上表面激光去除的材料较多,而沿着材料深度方向,激光的能量密度下降速度较快,在出口位置的激光能量密度已经衰减的较多,因此去除的材料较少,出口的直径较小。飞溅物主要是激光打孔时熔化的金属材料在高压气体的带动作用下喷出而后附着在材料表面上形成的。

图 3为实验中采用优化后的参量组合加工出的孔的入口和出口形貌。可以看出,优化后的孔表面较整洁,孔口飞溅物较少,孔圆度较好,上下孔径均较小,孔的锥度较小。并且当采用激光的脉宽和脉冲能量较小(但比值较高),重复频率较高,离焦量为0mm,脉冲个数较多的参量组合时孔的质量较好。功率密度是脉冲能量与脉冲宽度的比值,虽然激光的脉宽和脉冲能量较小,但功率密度较高,因此激光的去除效率较高,而且离焦量为0mm,即激光的聚焦位置在材料表面上,材料表面的激光光斑直径最小,因此在材料上表面激光去除的材料较少,因此孔的入口直径会较小,而沿着材料深度方向,由于激光能量的衰减,因此出口的直径较小,所以最终形成的孔的锥度较小。因此作者建议为得到锥度较小的孔,可以围绕提高激光功率密度和减小入口直径等方面对激光参量组合进行优化。

-

采用正交实验的方法进行实验设计,选出脉冲宽度、脉冲能量、重复频率、离焦量和脉冲个数作为实验的研究参量对象,然后对每个实验参量对象设定4个水平,制定了正交实验表。

(1) 激光参量对孔锥度影响程度的排名为:离焦量>脉冲宽度>脉冲个数>重复频率>脉冲能量, 即离焦量、脉冲宽度和脉冲个数对孔锥度的影响较大,重复频率和脉冲能量的影响较小。

(2) 通过优化激光相关参量,能够获得锥度较小的微孔,本次正交实验中,在辅助气体为氧气,辅助气体气压为0.3MPa时,采用脉冲宽度0.5ms、脉冲能量2.5J、重复频率40Hz、离焦量0mm、脉冲个数200个的激光参量可以在5mm厚的SUS304不锈钢上打出锥度较小的孔。

基于正交实验的SUS304不锈钢激光打孔过程参量优化

Optimization of laser drilling processing parameters for SUS304 based on orthogonal experiments

-

摘要: 为了优化激光打孔参量和提高激光打孔成型质量,采用正交实验法对5mm厚的SUS304不锈钢材料进行激光打孔实验研究和理论分析,测量和计算得到了激光打孔上下孔径和锥度的数据,并采用极差分析法得到了脉冲宽度、脉冲能量、重复频率、离焦量和脉冲个数等参量对小孔锥度的影响程度以及SUS304不锈钢激光打孔的最优实验参量组合。结果表明,离焦量、脉冲宽度和脉冲个数对孔锥度的影响较大,重复频率和脉冲能量的影响较小,优化后的激光参量为脉冲宽度0.5ms、脉冲能量2.5J、重复频率40Hz、离焦量0mm、脉冲个数200个。采用优化后的激光参量可加工出锥度较小的孔。Abstract: In order to optimize the parameters and improve the quality of laser drilling, the experiment and theoretical analysis of laser drilling on SUS304 stainless steel with 5mm thickness was conducted based on the orthogonal experiment method. The inlet aperture, outlet aperture and hole taper of laser drilling were measured and calculated respectively. The effect degree of the parameters, such as pulse width, pulse energy, repetition frequency, defocusing amount and pulse number, on the hole taper was gotten. And the optimal parameters combination of laser drilling on SUS304 were obtained. The results show that defocusing amount, pulse width and pulse number have a great effect on hole taper, while repetition rate and pulse energy have a little effect on hole taper. The optimized laser parameters are pulse width of 0.5ms, pulse energy of 2.5J, repetition frequency of 40Hz, defocusing amount of 0mm and pulse number of 200.The smallest taper can be obtained with the optimized laser parameters.

-

Key words:

- laser technique /

- laser drilling /

- orthogonal experiment /

- parameter combination /

- SUS304

-

Table 1. Chemical composition (mass fraction) of SUS304 stainless steel

C Mn Si Cr Ni S P ≤0.0008 ≤0.02 ≤0.01 0.18~0.20 0.08~0.11 ≤0.0003 ≤0.0035 Table 2. Factors and levels of orthogonal experiments

level pulse width/ms pulse energy/J repetition frequency/Hz defocusing amount/mm pulse number 1 0.5 2.0 30 -2 150 2 1.0 2.5 35 -1 175 3 1.5 3.0 40 0 200 4 2.0 3.5 45 1 225 Table 3. Results of orthogonal experiments

levels pulse width /ms pulse energy /J repetition frequency /Hz defocusing amount /mm pulse number average d1/μm average d2/μm average α 1 0.5 2.0 30 -2 150 506.520 313.605 0.041309422 2 0.5 2.5 35 -1 175 408.105 430.775 -0.00485439 3 0.5 3.0 40 0 200 379.905 553.775 -0.037231263 4 0.5 3.5 45 1.0 225 579.075 658.950 -0.017103854 5 1.0 2.0 35 0 225 354.060 332.165 0.004688437 6 1.0 2.5 30 1.0 200 450.685 446.530 0.000889722 7 1.0 3.0 45 -2 175 535.130 340.305 0.041718415 8 1.0 3.5 40 -1 150 553.655 444.300 0.023416488 9 1.5 2.0 40 1.0 175 340.990 276.518 0.014993372 10 1.5 2.5 45 0 150 352.940 358.510 -0.001295349 11 1.5 3.0 30 -1 225 559.920 362.320 0.045953488 12 1.5 3.5 35 -2 200 522.405 357.845 0.038269767 13 2.0 2.0 45 -1 200 315.215 248.345 0.015551163 14 2.0 2.5 40 -2 225 437.430 299.920 0.031979077 15 2.0 3.0 35 1.0 150 433.863 331.514 0.023802267 16 2.0 3.5 30 0 175 411.787 379.525 0.007502907 Table 4. The range of taper in different factors and levels

levels A B C D E pulse width/ms pulse energy/J repetition frequency/Hz defocusing amount/mm pulse number 1 -0.004470021 0.019135598 0.023913885 0.038319169 0.021808207 2 0.017678266 0.006679763 0.015476520 0.020016687 0.014840076 3 0.024480320 0.018560727 0.008289417 -0.006583817 0.004369847 4 0.019708852 0.013021327 0.009717594 0.005645377 0.016379285 range 0.028950341 0.012455835 0.015624468 0.044902986 0.017438367 -

[1] RONG L R.The laser micro-hole processing technology and its applications in space navigation field[J]. Aviation Precision Manufacturing Technology, 2009, 45(6):30-33 (in Chinese). [2] XIANG J Y, SONG R B, HOU D P, et al. Mechanism of work hardening and twinning for 316L stainless steel [J].Materials Science & Technology, 2011, 19(4): 128-133 (in Chinese). [3] POPRAWE R. Laser technology for the manufacturing[M]. Heidelberg, Germany: Springer, 2004:232-244. [4] GONG X, LI Zh G, CHEN D M.Analysis on factors affecting the quality of drilling on stainless steel with YAG laser[J].Journal of Changchun University, 2012, 22(2):141-144 (in Chinese). [5] WANG Zh P, LIU Y, WANG Y. Experiment study on laser cutting and process simulation[J]. Manufacturing Technology & Machine Tool, 2016(6):118-122 (in Chinese). [6] HAN F M, XU Sh Zh, SONG W L, et al. Study of nanosecond laser ablation on aluminum and stainless steel targets[J].Chinese Journal of Lasers, 2016, 43(2):0203005(in Chinese). doi: 10.3788/CJL [7] FU B Y, OUYANG B Sh, LIU W D, et al. Study on fiber laser rotary drilling process of 0.12mm SUS304[J]. Optical and Technique, 2016, 42(2):126-129 (in Chinese). [8] ZHANG Y, SHEN Z, NI X. Modeling and simulation on long pulse laser drilling processing[J]. International Journal of Heat & Mass Transfer, 2014, 73(4):429-437. [9] WANG X D, MICHALOWSKI A, DAUSINGER F, et al. Double-pulse technique for short pulse laser drilling[J].Laser Technology, 2009, 33(3):283-286(in Chinese). [10] WU Y M, LI J Ch. Simulation of laser drilling based on semi-analytic solution[J].Laser Technology, 2009, 33(2):205-208(in Chinese). [11] JAHNS D, KASZEMEIKAT T, MUELLER N, et al. Laser trepanning of stainless steel [J]. Physics Procedia, 2013, 41(1):630-635. [12] REN N F, JIANG L L, LIU D, et al. Comparison of the simulation and experimental of hole characteristics during nanosecond-pulsed laser drilling of thin titanium sheets[J]. International Journal of Advanced Manufacturing Technology, 2014, 76(58): 735-743. [13] MISHRA S, YADAVA V. Modeling and optimization of laser beam percussion drilling of nickel-based superalloy sheet using Nd:YAG laser[J]. Optics & Lasers in Engineering, 2013, 51(6):681-695. -

网站地图

网站地图

下载:

下载: