-

材料的摩擦损伤及疲劳破坏通常是从表面开始的,因此接触面的形貌对机械的摩擦学特性具有重要的影响,可以通过改变表面形貌特征来提高材料的抗磨减摩性[1-2]。目前广泛使用的表面微结构加工技术包括激光织构化、离子刻蚀、电火花加工、自组装技术和微切削等[3-4]。激光织构化技术是利用激光快速熔化作用在材料表面形成具有一定规律的微结构排列,在接触面发生相对运动时产生更好的润滑效用,是近年来改善机器零件摩擦学性能的一种常用方法,最早应用于机械密封、汽缸活塞以及滑动轴承等方面[5-7]。

利用微结构产生的几何形状作为润滑剂的存储器,改善其流体动压润滑效果。WIELAW和ETSION等人[8-9]证明了一定深度的微结构可以提高油润滑条件下密封钢环表面的油膜刚度,并得到了最优化的微坑深度。JOSHI等人[10-11]在陶瓷盘表面进行了激光织构化处理,研究了微坑对于流体润滑向混合润滑转变时临界载荷的影响,适当的微坑密度下可以获得最大的临界载荷值。FU等人[12]通过改变激光脉冲宽度、抽运电压和气体压力等,在陶瓷刀具表面形成不同尺寸和深度的微织构,提高了刀具的性能并延长了使用寿命。

本文中利用固体脉冲激光在GCr15盘表面形成了具有不同直径、间距、深度和密度的微坑,研究了不同微造型参量对接触面的摩擦学性能影响。通过数据拟合,对微造型参量进行优化设计,获得了具有最佳摩擦学性能的微造型参量,以期提高机械的使用效率和使用寿命。

-

采用Nd:YAG脉冲激光器对钢盘表面进行织构化处理,形成了具有一定规律排列的微坑型环形阵列。激光参量为:波长1064nm,脉冲宽度400ns~500ns,脉冲频率1Hz~50Hz,最大单脉冲能量50MJ。分别采用1脉冲、6脉冲和10脉冲在钢盘表面形成具有不同直径D、深度H、间距d和密度ρ的微坑型织构,见表 1。利用金相显微镜和非接触式表面3维形貌仪观察织构阵列的形貌特征。

Table 1. Parameters of micro-pit texture

No. diameterD/μm distance d/μm density ρ/% 0 — — 0 1 100 300 5.2 2 150 300 11.8 3 200 300 20.9 4 100 500 3.14 5 150 500 8.8 6 200 500 12.6 7 100 800 2.0 8 150 800 4.1 9 200 800 7.9 -

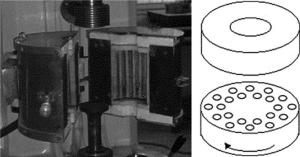

采用MG-2000环/盘式摩擦试验机,模拟端面密封摩擦配副,下试样为GCr15钢盘(∅48mm×8mm,55HRC~58HRC);上试样为聚四氟乙烯环(外径∅44mm,内径∅36mm)。图 1为摩擦试验机和试样示意图。

摩擦试验中,将上试样环固定,轴向加载于固定在工作台的下试样盘,下试样随主轴旋转,摩擦轨道约为20mm,根据环半径可换算成线速度,系统自动记录摩擦力矩换算得到摩擦因数。试验条件为:油润滑;载荷为50N~200N;速率为1.0m/s。试验结束后,将上、下试样放入丙酮溶液中超声清洗10min后烘干,利用精度为0.1mg的分析天平测得试样在磨损后的重量,得到对应的磨损率,并利用金相显微镜对磨损表面形貌进行观察,研究其磨损机理。

-

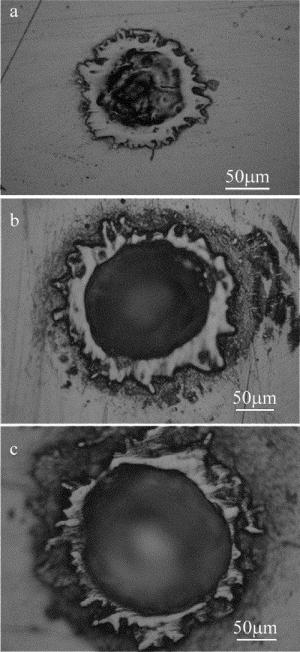

图 2为不同脉冲次数(1脉冲、6脉冲和10脉冲)形成的微坑形貌。直径分别为100μm, 150μm和200μm。

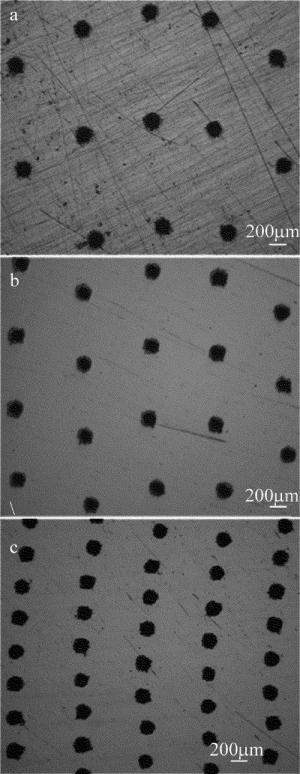

由图 2可见,随着脉冲次数增加,微坑直径逐渐增加。图 3为10脉冲形成微坑的3维形貌图,微坑直径约为200μm, 深度约65μm。保持径向间距(500μm)不变,改变周向间距(300μm,500μm和800μm),分别得到了3种不同密度的表面微造型阵列。图 4为改变阵列参量形成的不同微造型织构。

-

图 5为不同直径D的微造型配副的摩擦性能曲线。试验条件为:油润滑;速率1m/s;载荷分别50N, 100N, 150N和200N。从图 5a可以看出,较低载荷(50N)下,微坑直径的增大,摩擦因数由0.09增加到0.12;随载荷增加,直径增大有利于降低摩擦因数,并且这种趋势随载荷的增大更加显著。从图 5b来看,直径为150μm的微造型试样磨损率最低,约为5.9×10-16m3/(N·m),当微坑直径增加至200μm,提高了接触面的粗糙度,磨损率反而升高。

-

图 6为不同间距的微造型配副的摩擦性能曲线。试验条件为:油润滑; 载荷100N;滑动速率分别为0.5m/s, 1.0m/s, 1.5m/s和2.0m/s。

由图可知,低速下(0.5m/s)配副的摩擦因数随微坑间距增大变化不大;较高滑动速率(大于1.5m/s)下,润滑油被带出微坑使油压升高,摩擦因数随微坑间距增大出现先减小后增大的趋势,当间距为500μm时的摩擦因数和磨损量都最低。优化微坑间距可以提高接触面间的流体动压效,若微坑间距过大,则接触面趋近于光滑,则流体动压效应降低[13]。

-

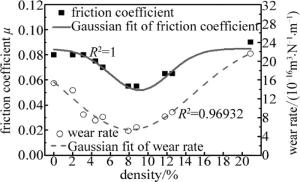

图 7为不同密度的微造型配副的摩擦性能曲线。试验条件为:油润滑; 载荷100N;滑动速率为1.0m/s。选择了表 1中3种典型微坑密度(4.1%, 7.9%和20.9%)的试样与光滑试样作对比,研究其抗磨减摩性能。可以看出,低密度的微造型对摩擦因数的影响不明显,随着微坑密度增加,摩擦因数和磨损率均降低;当微坑密度达到8%~10%时, 摩擦摩擦因素和磨损率最低(0.055和5.2×10-16m3/(N·m));当微坑密度超过20%,表面粗糙度明细增大,磨损率明显上升。

图 8为不同微造型密度的磨损表面形貌。油润滑条件下,8%微坑密度的试样表面磨痕最浅,基本能保留微坑的表面形貌。表面微造型织构增加了摩擦副接触面的润滑剂流动,产生流体动压效应、提高油膜刚度,起到分离上下接触面的作用,因而降低了摩擦因素;且微坑能够收集摩擦过程中产生的磨损磨粒,有效改善由磨粒造成的二次损伤,减少了磨损率。由于激光表面微造型是一个速热速冷的加工过程,在微坑周围可获得硬化组织, 有利于提高材料的抗擦伤性能[8]。

对表 1中不同摩擦配副在相同试验中获得的数据进行高斯拟合,获得了摩擦因数和磨损率随微坑密度变化的关系曲线。

摩擦因数为:

$ \mu = {\mu _0} + \left( {\frac{{{A_1}}}{{{w_1}\sqrt {PI/2} }}} \right)\exp \left[ { - 2{{\left( {\frac{{\rho - {x_1}}}{{{w_1}}}} \right)}^2}} \right] $

(1) 磨损率为:

$ w = {w_0} + \left( {\frac{{{A_2}}}{{{w_2}\sqrt {PI/2} }}} \right)\exp \left[ { - 2{{\left( {\frac{{\rho - {x_2}}}{{{w_2}}}} \right)}^2}} \right] $

(2) 式中,ρ为微坑密度。其它常数如下:μ0=0.08484,x1=9.09142,w1=6.26027,A1=-0.25911,w0=24.74969,x2=8.14025,w2=13.3651,A2=-323.67559。

将微坑密度作为因变量进行拟合,得到图 9所示的高斯曲线。可以发现,摩擦因数和磨损率随微坑直径增加形成凹型曲线,适当的微坑密度(8%~10%)可以获得最佳的摩擦学性能。摩擦因数是评价接触面摩擦性能的重要参量,微造型直径、深度与间距大小直接影响试样表面粗糙度,具有一定粗糙度的波谷可引起润滑剂的连续释放,有利于摩擦接触条件的改善[6]。通过该拟合曲线,可以预先判断摩擦因数和磨损率范围,对微坑直径和间距进行设计,增大流体动压效应且将微造型存在对粗糙度的不利影响降到最低,使之排列更加合理。

-

利用脉冲激光对GCr15钢进行表面微造型,得到不同直径、间距和深度的表面微坑型织构阵列。微坑的深度和直径随脉冲次数增大而增大,并在微坑边缘区域形成一定范围的热影响区。调整微坑参量(直径和间距)可以获得不同的密度,其中,微坑密度为8%~10%范围内的试样具有最佳的摩擦学性能(摩擦因素为0.055~0.06,磨损率为5.2×10-16m3/(N·m)。通过曲线拟合,可以预先判断摩擦因数和磨损率范围,对微坑直径和间距进行优化设计,增大流体动压效应且将微坑存在对粗糙度的不利影响降到最低,使微坑排列更加合理。

激光表面微造型对摩擦学性能的影响

Effect of laser surface micro-modeling on tribological properties

-

摘要: 为了研究表激光织构化对机械零件接触面的摩擦性能影响,采用Nd:YAG脉冲激光在钢盘表面形成了具有一定直径、间距和密度的微坑型织构阵列,在环/盘式摩擦试验机上进行了摩擦学性能测试。结果表明,微坑的深度和直径随脉冲次数增加而增大,调整微坑参量(直径和间距)可以获得不同密度的织构阵列,密度为8%~10%范围内的试样具有最低的摩擦因素(0.055~0.06)和磨损率(5.2×10-16m3/(N·m));通过曲线拟合,得到摩擦磨损性能随织构密度变化的趋势。该研究获得了具有最佳摩擦学性能的参量,能提高机械的使用效率和使用寿命。Abstract: In order to study the effect of laser micro-modeling on the friction performance of mechanical parts, Nd:YAG pulsed laser was used to form a micro pit texture array with certain diameter, spacing and density on the surface of a steel plate. The tribological performance was tested on ring/disc friction tester. The results show that the depth and diameter of micro pits increase with the increase of pulse number. The texture arrays with different densities can be obtained by adjusting the parameters (diameter and spacing). The specimen with a density of 8%~10% has the lowest friction factor of 0.055~0.06 and the lowest wear rate of 5.2×10-16m3/(N·m). The trend of the friction and wear performance with the change of texture density is obtained by curve fitting. The study obtains the parameters of the best tribological properties and can improve the mechanical efficiency and service life.

-

Key words:

- laser technique /

- micro-modeling /

- tribological properties /

- optimal design

-

Table 1. Parameters of micro-pit texture

No. diameterD/μm distance d/μm density ρ/% 0 — — 0 1 100 300 5.2 2 150 300 11.8 3 200 300 20.9 4 100 500 3.14 5 150 500 8.8 6 200 500 12.6 7 100 800 2.0 8 150 800 4.1 9 200 800 7.9 -

[1] GANDRA J, KROHN H, MIRANDA R M, et al. Friction surfacing—A review[J]. Journal of Materials Processing Technology, 2014, 214(5):1062-1093. doi: 10.1016/j.jmatprotec.2013.12.008 [2] SUED M K, PONS D, LAVROFF J.Design features for bobbin friction stir welding tools:Design features for bobbin friction stir welding tools [J].Materials and Design, 2014, 54(2):632-643. [3] FELDMAN Y, KLIGERMAN Y, ETSION I, et al. The validity of the Reynolds equation in modeling hydrostatic effects in gas lubricated textured parallel surfaces[J]. ASME Journal of Tribology, 2006, 128(2):307-308. [4] KUILENBURG J V, MASEN M A, GROENENDIJK M N W. An ex-perimental study on the relation between surface texture and tactile friction[J]. Tribology International, 2012, 48:15-21. doi: 10.1016/j.triboint.2011.06.003 [5] WIESLAW G, WALDEMAR K, PAWEL P, et al. Improving tribological behaviour of piston ring-cylinder liner frictional pair by liner surface texturing[J]. Tribology International, 2013, 61:102-108. doi: 10.1016/j.triboint.2012.11.027 [6] KANG X M, WANG L, HUANG W Q, et al. Experimental research of increase-friction characteristics of no-match friction-pair surface based on laser micro-modeling[J]. Laser Technology, 2013, 37(4): 449-454 (in Chinese). [7] WAN Y, LI J L. Effect of tribological properties of laser-texturing morphology on face seal pair[J]. Laser Technology, 2015, 39(4): 506-509 (in Chinese). [8] SHINKARENKO A, KLIGERMAN Y, ETSION I. The effect of surface texturing in soft elasto-hydrodynamic lubrication [J]. Tribology International, 2009, 42(2): 284 -292. doi: 10.1016/j.triboint.2008.06.008 [9] ETSION I, HALPERIN G, BECKER E, et al. The effect of various surface treatments on piston pin scuffing resistance [J]. Wear, 2006, 261(7/8):785-791. [10] JOSHI B, TRIPATHI K, GYAWALI G. The effect of laser surface texturing on the tribological performance of different Sialon ceramic phases[J]. Materials International, 2016, 26(4): 415-421. [11] KLIGERMAN Y, ETSION I, SHINKARENKO A, et al. Improving tribological performance of piston rings by partial surface texturing [J].Journal of Tribology, 2005, 127(7): 632-638. [12] FU Y H, GU Y L, KANG Z Y, et al. Experimental research of laser texturing of cemented carbide[J]. Laser Technology, 2016, 40(4): 512-515 (in Chinese). [13] HUN J, XU H B. Friction and wear behavior analysis of the stainless steel surface fabricated by laser texturing underwater[J]. Tribology International, 2016, 102:371-377. doi: 10.1016/j.triboint.2016.06.001 -

网站地图

网站地图

下载:

下载: