-

Ti-6Al-4V合金具有出色的物理和机械性能,广泛应用于航空及石化工厂[1-3]。然而,钛合金表面往往由于耐疲劳、抗磨损性能差发生裂纹萌生和扩展最终导致疲劳失效。众所周知,金属表层性能对于金属的疲劳特性是十分重要的。表面纳米化[4]是一种有效实现表面强化的方法,可以有效改善材料表面的结构,提高材料的综合力学性能,已经被用来产生纳米晶层。许多学者从理论和实验两方面讨论纳米机制[5-7]。WEN等人[5]通过表面机械摩擦处理技术在工业纯钛表面制造纳米晶层,他们发现表层由位错发展和动态结晶构成。ZHU等人[6]研究了经过表面机械摩擦处理(surface mechanical attrition treatment, SMAT)过的α钛合金表层微观结构特征,他们认为位错缠结和位错形核是晶粒细化主要原因。GUO等人[7]利用超音速微粒轰击技术(supersonic fine particles bombarding, SFPB)对TC4表面进行处理,并且观察其在不同温度下的热稳定性。随着SFPB处理时间的延长,表层纳米晶的厚度不断增加,尺寸不断减小并趋于稳定,在之后的高温(750℃,2h)试验中,纳米晶尺寸及性能表现稳定。

激光冲击强化(laser shock processing, LSP)是一种新型表面处理技术,通过诱导产生高压强的等离子体冲击波,瞬间以极高的应变率作用靶材表面,材料的表层能够实现晶粒细化[8-13]甚至获得纳米晶[14-16]。激光冲击纳米化技术是激光表面强化技术的延伸,它利用高功率密度、短脉冲激光与吸收层作用爆炸产生超高压强的等离子体冲击波,瞬间以极高应变率作用在材料表面,使材料表层晶粒产生众多晶格缺陷来抵制强烈塑性变形,微观表现为晶粒细化甚至出现纳米晶结构,宏观体现为材料力学性能的改善[17-21]。CHE等人[12]发现激光冲击钛合金表层发生了纳米化,同时研究了表层纳米晶对钛合金表面抗磨损、抗疲劳性能的影响。ZHANG等人[13]通过激光技术在2A02铝合金表面制备了纳米晶结构,他们讨论了沉淀相和马氏体之间的关系,并提出了纳米晶形成的微观机制。XU等人[20]研究了激光冲击2036铝合金微观结构变化和位错形态的影响, 他们发现了位错和析出相强化综合作用的强化机制。ZHOU等人[21]研究了多次激光冲击TC6钛合金的变形机制,经过多次冲击后材料表面形成分布均匀的等轴纳米晶, 他们同样发现晶粒细化和高密度位错的形成是硬度提高的主要原因。

近20年来,很多国内外学者[13-16, 22]主要研究了金属纳米化过程,并且分析了表面微观结构的演变和表面特性。然而,多次激光冲击Ti-6Al-4V纳米化和相应强化机理很少被研究。本文中重点研究多次激光冲击Ti-6Al-4V钛合金表面纳米化和相应强化机理。

-

试验材料为(α+β)Ti-6Al-4V钛合金薄板,切成规格为26mm×20mm×4mm试样。表 1中为样品的化学构成。激光冲击前,所有试样在760℃退火2h然后空冷至室温,紧接着样本表面用砂纸抛光,最后用无水乙醇清洗干净。表 2中为实验过程中关键激光冲击参量。

Table 1. Chemical composition(mass fraction) of Ti-6Al-4V alloy

Al V Fe Si C Ti 0.05~0.068 0.035~0.045 ≤0.003 ≤0.001 ≤0.001 balance Table 2. Technique parameters of laser implements

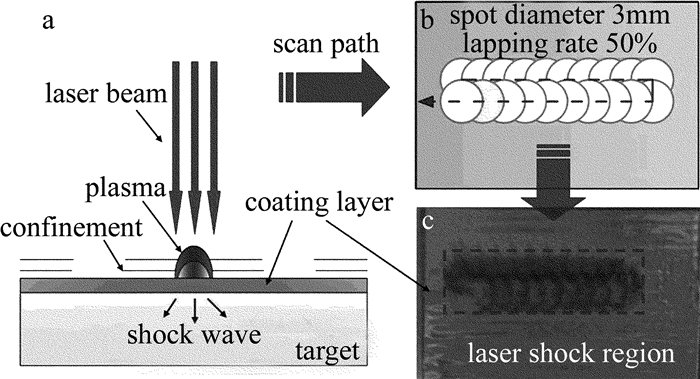

laser wavelength/nm spot diameter/mm pulse energy/J repetition rate/Hz laser pulse width/ns 1064 3 7.9 5 10 激光冲击强化是一种利用冲击波的力学效应对材料表面进行改性的技术。激光冲击强化技术的原理[10, 15-17](见图 1)是:当高峰值功率密度(大于109W/cm2)、短脉冲(10ns~20ns)的激光通过约束层(1mm水层)作用靶材表面时,金属表面的吸收层(0.1mm厚铝箔)吸收激光能量发生爆炸性气化蒸发产生高温高压等离子体,该等离子体受到约束层的约束,形成高压冲击波(GPa量级),冲击波的力效应引起材料表层产生塑性变形以及微观组织的变化,并在较深的厚度上残留压应力,从而显著提高金属材料综合性能。

激光冲击过程中,激光器能量为7.9J,脉冲宽度为10ns,光斑直径为3mm,约束层和吸收层分别选用水和铝箔。冲击波峰压力值应遵循Fabbro模型[23]:

$ 2.0{\sigma _{{\rm{HEL}}}} \le p \le 2.5{\sigma _{{\rm{HEL}}}} $

(1) 式中,p为激光冲击波峰值压力(单位为GPa);σHEL为金属材料的Hugoniot弹性极限(Hugoniot elastic limit, HEL)(单位为GPa)。对于Ti-6Al-4V,计算的HEL为1.6GPa,激光诱导冲击波压力为3.69GPa。本文中,Ti-6Al-4V钛合金样本冲击次数为1次、2次、3次、5次、7次和10次。每次冲击后更换铝箔。

-

实验中采用HXD-1000TMSC/LCD型显微硬度计对激光冲击材料后的表面进行硬度测量,加载载荷1.96N,加载时间10s,多次测量取平均值。采用日本JEM-2100(HR)型高分辨透射电子显微镜(high resolution transmission electron microscopy,HRTEM)对冲击试样表层的显微组织结构进行观察。激光冲击后,将需要做透射电子显微镜(transmission electron microscope, TEM)的试样线切割成厚度约1mm的薄片, 然后用金相砂纸进行细磨至0.1mm左右厚度薄片,最后进行电子减薄。

-

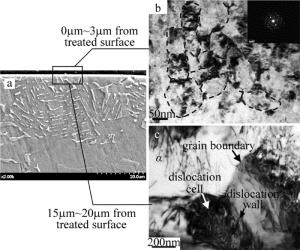

图 2为3次激光冲击Ti-6Al-4V钛合金冲击层截面的微观组织。3次激光冲击最表层出现白色的光亮带(见图 2a),经扫描电子显微镜(scanning electron microscope, SEM)分析可知, 此白色光亮带为表层纳米层,纳米层厚度约为10μm ~15μm。表面纳米层深度较小可能与Ti-6Al-4V钛合金自身组织结构粗大有关,激光冲击处理效果不明显。在距离表层15μm~20μm处(见图 2c),即基体与纳米表层的过渡区。α相可以观察到高密度位错线。除此之外,晶界附近形成位错胞,位错胞形成位错墙,随着塑性变形加剧进一步形成亚晶界。在距离表层0μm~3μm处形成大约90nm~150nm尺度的小晶粒群(见图 2b),大部分小晶粒内部存在位错分布,图 2b右上角为相应的选区电子衍射花样图(selected area electron diffraction, SAED),衍射环不连续表明选区内分布不均匀。

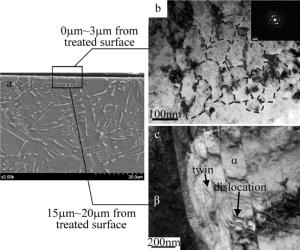

随着激光冲击次数增加,金属材料的塑性变形响应更剧烈[21, 24]。Ti-6Al-4V钛合金在5次激光冲击后,SEM图(见图 3a)显示存在白色光亮纳米层,但是与3次冲击相比纳米层深度几乎无变化。分析电镜截面图可知,5次冲击后表层形貌保持较好状态,几乎无损伤。在距离表层大约15μm~20μm处(见图 3c),相邻β相表现为高密度的位错塞积。距表层大约0μm~3μm处(见图 3b),根据右上选区电子衍射图分析可知, 相较3次冲击,衍射花样为连续环形,尺寸更加集中,后续分析可知,此处形成了尺寸约50nm~130nm的纳米晶粒群。

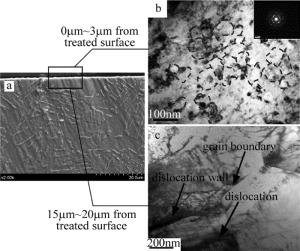

激光冲击次数增加至7次时,纳米层深度变化不明显(见图 4a)。在距离表层15μm~20μm处(见图 4c),7次激光冲击为位错运动的演变提供了更多的时间和能量[21],因此该表层相比3次、5次冲击的试样表层其塑性变形更剧烈,微观组织结构变化也更均匀。位错缠结可以转变为位错胞,晶界是位错胞的优先形核区[5]。在距离表层0μm~3μm处(见图 4b),衍射花样为连续环形,尺寸分布集中,后续分析可知, 表面出现均匀分布且取向更加随机的等轴纳米晶,其尺寸约50nm~100nm。

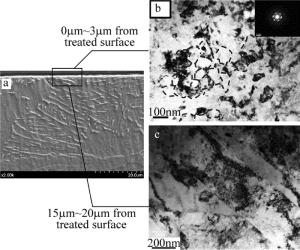

激光冲击次数增加到10次时,由截面SEM(见图 5a)可知白色光亮纳米层的厚度大约为15μm~20μm。在距离表层15μm~20μm处(见图 5c),相界和晶界变得模糊。位错胞存在于晶粒内部,位错胞尺寸大约为100nm~300nm。衍射环(见图 5b)更加连续、清晰,后续分析可知, 存在大量的等轴亚晶,晶粒大小约50nm~80nm。部分晶粒内和晶界附近存在少量位错以平衡内部过高的应变能[5]。

-

在多次激光冲击后,试样表层均形成厚度为15μm左右的白色光亮纳米层,并且多次冲击对表面几乎无破坏,这对材料表面疲劳寿命的提高作用是很大的。如图 3c所示,一些α相晶粒中存在变形孪晶。孪晶界及孪晶交割与位错运动之间相互影响,当一些孪晶的取向与位错运动一致时,孪晶内会产生高密度位错;当某些孪晶取向不适应位错运动方向,那么孪晶的取向会改变来适应位错运动;当孪晶的尺寸较小并且取向经过调整仍然不适应位错运动时,位错就会在晶界处堆积甚至穿过晶界(见图 3c)。一些孪晶由于位错的分割作用变得更加细小,这些晶粒变得将更不容易转动。位错运动在后续晶粒细化中起主导作用[22]。在图 3c中,高密度位错广泛分布于β相中。单次冲击即可观察到大量的位错塞积,多次冲击后,位错通过多滑移系开始大量增殖,随着应变量的持续增加,晶粒内部的位错塞积会不断湮没重排,在晶界处形核,演变为位错胞(见图 2c)。

激光冲击过程中,表层晶粒承受的冲击波能量最大,脉冲时间最长,因此激光诱导产生的纳米晶总是在最表层形成。多次激光冲击下,位错胞形成亚晶(见图 2c、图 4c)。随着塑性应变加剧,亚晶数量的增加会进一步转化成等轴纳米晶(见图 2c、图 4c和图 5c)。在亚微米晶向纳米晶转化过程中,多次冲击为亚晶形核提供了足够的时间和能量[21],这使得动态再结晶过程得以继续,亚晶最终转化为纳米晶。在冲击区的表层,由于高应变区位错在晶界处增殖塞积,这为晶粒的形核提供了能量,使得新晶粒会在高应变区首先形核并长大。随着应变量的提高,亚晶会不断旋转形成较稳定的结构,亚晶界取向差逐渐累积变大,最终亚晶旋转形成大角度晶界。此时位错的产生和湮没达到平衡状态,晶粒尺寸达到稳定,位错运动受限。为降低系统的能量,纳米晶继续转动最终形成分布均匀且取向随机的纳米晶群。

-

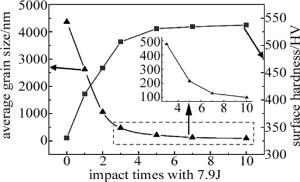

图 6为激光能量为7.9J时,不同冲击次数下Ti-6Al-4V钛合金的表面显微硬度及通过通统计分析得到平均晶粒尺寸的变化。当冲击次数为1次、2次、3次时,表面硬度值大幅提高[25],其中当冲击次数为3次时,在激光冲击最表面观察到局部等轴纳米晶分布;冲击次数超过3次以后,表面硬度增加缓慢。随着冲击次数的增加,塑性变形会逐步累加,造成晶粒内部内应力加大,表面硬度加强[26]。冲击次数为2次时,试样表面晶粒被细化到亚晶级尺寸,表面的强化机制主要是位错强化和细晶强化[7, 10, 22]。但是,当激光冲击次数超过5次时,材料表面硬度增加缓慢,这主要归因于超过5次冲击时的晶粒细化不明显。剧烈的塑性变形将引起微观应力的增加和表面加工硬化。一些学者[25-26]发现当晶粒尺寸降低,硬度明显增加。作者同样发现3次激光冲击后硬度和强度显著增加。

-

本文中用7.9J激光脉冲能量对Ti-6Al-4V钛合金分别进行3次、5次、7次和10次冲击,实现冲击区表面纳米化,研究了钛合金晶粒从亚微米级尺度向纳米尺度的细化过程以及相应的表面硬度变化。

(1) 随着激光冲击次数的增加,Ti-6Al-4V钛合金表面微观硬度显著提高。但是当激光冲击次数超过5次时,微观硬度不会显著提高,这主要归因于表面纳米层的形成及纳米晶不能被无限制细化。

(2) 激光冲击达到3次以上时,表面存在等轴纳米晶,取向随机。随着冲击次数的增加,纳米晶分布更均匀,尺寸更集中,晶粒内位错缺陷变少。晶粒细化是动态结晶形成纳米晶的过程。

(3) 多次激光冲击为亚晶形核提供更多的能量和时间,新的亚晶在高应变区形核长大并且发生旋转,最终形成取向随机、分布均匀的纳米晶群。

多次激光冲击Ti-6Al-4V钛合金表面纳米化研究

Nanocrystallization of Ti-6Al-4V alloy by multiple laser shock processing

-

摘要: 为了研究激光冲击Ti-6Al-4V钛合金下的表面纳米化和微观结构的演变特性,采用短脉冲Nd:YAG激光器对Ti-6Al-4V钛合金表面分别进行了激光冲击实验,得到了不同激光冲击次数下钛合金表面的微观组织和相应表面硬度。随着激光冲击次数增加,晶粒尺寸逐渐减小并形成纳米晶粒;冲击3次以上时,纳米晶数量明显增多、尺寸分布更加均匀,表面出现取向更加随机的等轴纳米晶;冲击5次后,随着冲击次数增加,钛合金表面纳米晶粒尺寸没有出现明显降低的趋势,始终保持50nm~130nm;不同冲击次数下纳米层的深度不会明显增加,纳米层深度约为15μm~20μm;冲击次数5次以上后,钛合金表面硬度趋于稳定,最大值约为525HV~530HV。结果表明,Ti-6Al-4V钛合金表面纳米化程度随着激光冲击次数的增加而提高;在5次激光冲击后钛合金表面的纳米化程度达到渐饱和状态,表面具有分布较好的纳米晶和较高的硬度。这表明多次激光冲击钛合金表面可以实现晶粒从微米级向纳米级转化。

-

关键词:

- 激光技术 /

- 纳米晶 /

- Ti-6Al-4V钛合金 /

- 微观结构 /

- 硬度

Abstract: In order to study the surface nanocrystallization and microstructure evolution of Ti-6Al-4V alloy, the samples of Ti-6Al-4V alloy were peened with different times by using short-pulse Nd:YAG laser, the corresponding surface microstructure and microhardness were obtained. With the increase of the number of laser impact, the grain size gradually decreased and nanocrystals were formed. After more than three impacts, the number of nanocrystals obviously increased with a more uniform size distribution and the orientation of equiaxed nanocrystals on the surface became more random. After more than 5 times of laser impacts, the nanocrystalline grain size of Ti-6Al-4V titanium alloy did not decrease significantly with the increase of the number of laser impacts, and maintained at 50nm~130nm. The depth of the nanostructure layer was not increased obviously and was about 15μm~20μm. After more than 5 times of laser impacts, the titanium alloy surface hardness tended to be stable, and the maximum hardness was about 525HV~530HV. The results show that the nanocrystallization degree of Ti-6Al-4V titanium alloy improves with the increase of the number of laser impacts. After five impacts, the nanocrystallization of the titanium alloy surface is saturated. The surface has a better nanocrystalline distribution and higher hardness. The study indicates that the surface of titanium alloy through multiple laser impacts can prompt the grain size transformation from micron to nanometer.-

Key words:

- laser technique /

- nanocrystals /

- Ti-6Al-4V titanium alloy /

- microstructure /

- hardness

-

Table 1. Chemical composition(mass fraction) of Ti-6Al-4V alloy

Al V Fe Si C Ti 0.05~0.068 0.035~0.045 ≤0.003 ≤0.001 ≤0.001 balance Table 2. Technique parameters of laser implements

laser wavelength/nm spot diameter/mm pulse energy/J repetition rate/Hz laser pulse width/ns 1064 3 7.9 5 10 -

[1] ZENG L Y, ZHAO Y Q, HONG Q, et al. Research and development of high temperature titanium alloys at 600℃[J]. Titanium Industry Progress, 2012, 29(5):1-5(in Chinese). [2] FU Y Y, SONG Q M, HUI S X, et al. Research and application of typical aerospace titanium alloys[J]. Chinese Journal of Rare Metals, 2006, 30(6):850-856(in Chinese). [3] XU G D, WANG F E. Development and application on high-temperature Ti-based alloys[J]. Chinese Journal of Rare Metals, 2008, 32(6):774-780(in Chinese). [4] LU K, LU J. Nanostructured surface layer on metallic materials induced by surface mechanical attrition treatment[J]. Materials Science and Engineering, 2004, A375/377(1):38-45. [5] WEN M, LIU G, GU J F, et al. Dislocation evolution in titanium during surface severe plastic deformation[J]. Applied Surface Science, 2009, 255(12):6097-6102. doi: 10.1016/j.apsusc.2009.01.048 [6] ZHU K Y, VASSEL A, BRISSET F, et al. Nanostructure formation mechanism of α-titanium using SMAT[J]. Acta Materialia, 2004, 52(14):4101-4110. doi: 10.1016/j.actamat.2004.05.023 [7] GUO Zh Q, GE L L, YUAN H, et al. Surface nano-crystallization of TC4 titanium alloy and its thermal stability[J]. Transactions of Materials and Heat Treatment, 2012, 33(3):114-118(in Chinese). [8] DING H, SHIN Y C. Dislocation density-based modeling of subsurface grain refinement with laser-induced shock compression[J]. Computational Materials Science, 2012, 53(1):79-88. [9] LIU H X, HU Y, WANG X, et al. Grain refinement progress of pure titanium during laser shock forming (LSF) and mechanical property characterizations with nanoindentation[J]. Materials Science and Engineering, 2013, A564(564):13-21. [10] REN X D, ZHOU W F, LIU F F, et al. Microstructure evolution and grain refinement of Ti-6Al-4V alloy by laser shock processing[J]. Applied Surface Science, 2016, 363:44-49. doi: 10.1016/j.apsusc.2015.11.192 [11] HU Z R, TONG G Q, CHEN Ch J, et al. Technology of laser nano-material surface engineeering[J]. Laser Technology, 2014, 38(6):764-770(in Chinese). [12] CHE Z, YANG J, GONG S, et al. Self-nanocrystallization of Ti-6Al-4V alloy surface induced by laser shock processing[J]. Rare Metal Materials and Engineering, 2014, 43(5):1056-1060. doi: 10.1016/S1875-5372(14)60100-4 [13] ZHANG J W, LUO X M, MA H, et al. Surface nano-crystallization of aero-aluminum alloy 2A02 induced by laser shocking[J]. Heat Treatment of Metals, 2011, 36(9):22-26(in Chinese). [14] LIU Y G, LI M Q, LIU H J. Surface nanocrystallization and gradient structure developed in the bulk TC4 alloy processed by shot peening[J]. Journal of Alloys and Compounds, 2016, 685:186-193. doi: 10.1016/j.jallcom.2016.05.295 [15] LOU S, LI Y, ZHOU L, et al. Surface nanocrystallization of metallic alloys with different stacking fault energy induced by laser shock processing[J]. Materials & Design, 2016, 104:320-326. [16] ZHOU L, HE W, LUO S, et al. Laser shock peening induced surface nanocrystallization and martensite transformation in austenitic stainless steel[J]. Journal of Alloys and Compounds, 2016, 655:66-70. doi: 10.1016/j.jallcom.2015.06.268 [17] REN X D, RUAN L, HUANGFU Y Zh, et al. Experimental research of laser shock processing 6061-T651 aluminum alloy during elevated temperature[J]. Chinese Journal of Lasers, 2012, 39(3):303010(in Chinese). doi: 10.3788/CJL [18] YILBAS B S, SHUJA S Z, ARIF A. Laser-shock processing of steel[J]. Journal of Materials Processing Technology, 2003, 135(1):6-17. doi: 10.1016/S0924-0136(02)00813-0 [19] HUANG Y, JIANG Y F, JIN H, et al. Propagation of shock wave induced by ring laser and its effect on spalling[J]. Laser Technology, 2013, 37(3):301-305(in Chinese). [20] XU S D, REN X D, ZHOU W F, et al. Research of cell-grain refinement and dislocation strengthening of laser shock processing on GH2036 alloy[J]. Chinese Journal of Lasers, 2016, 43(1):0103001(in Chinese). doi: 10.3788/CJL [21] ZHOU L, LI Y, HE W, et al. Deforming TC6 titanium alloys at ultrahigh strain rates during multiple laser shock peening[J]. Materials Science and Engineering, 2013, A578(8):181-186. [22] WANG M, LIN C, MA C. Mechanism of surface nanocrystallization of Ti-6Al-4V alloy[J]. Chinese Journal of Rare Metals, 2011, 35(5):633-638(in Chinese). [23] FABBRO R, FOURNIER J, BALLARD P, et al. Physical study of laser-produced plasma in confined geometry[J]. Journal of Applied Physics, 1990, 68(2):75-84. [24] KALAINATHAN S, PRABHAKARAN S. Recent development and future perspectives of low energy laser shock peening[J]. Optics & Laser Technology, 2016, 81:137-144. [25] MOSHTAGHIOUN B M, GOMEZ-GARCIA D, DOMINGUEZ-RODRIGUEZ A, et al. Grain size dependence of hardness and fracture toughness in pure near fully-dense boron carbide ceramics[J]. Journal of the European Ceramic Society, 2016, 36(7):1829-1834. doi: 10.1016/j.jeurceramsoc.2016.01.017 [26] LIU X, YUAN F, WEI Y. Grain size effect on the hardness of nanocrystal measured by the nanosize indenter[J]. Applied Surface Science, 2013, 279(15):159-166. -

网站地图

网站地图

下载:

下载: