-

近年来,随着精密机械和电子工业的快速发展,产品微型化已成为一种主流的发展趋势,尤其在微型医疗、微机电系统、电子和通讯等领域[1-2]。这些产业的迅猛发展又极大促进了微细加工技术的发展,于是出现了超精密机械加工、激光加工技术、离子刻蚀、微细放电加工技术等[3]。其中,微塑性成形加工,如微冲裁、微拉伸、微挤压和微弯曲等,是超精密机械加工技术的一种,被广泛应用于电子和微机械产品制造中[4],但微塑性成形技术受制于微型模具加工难度大、加工精度不易控制等因素。光刻(尤其离子刻蚀技术)可实现高精度微加工,但其成本太高,而且仅局限于几种特定材料[5]。激光冲击微成形技术(microscale laser shock forming, μLSF)是在传统激光冲击成形(laser shock forming, LSF)的基础上提出的一种新型微成形技术,利用激光诱导等离子体冲击波产生的力学效应,使材料发生塑性变形而获得目标成形微零件[1]。由于激光加工柔性高、可控性好,且μLPF综合了激光冲击强化和高应变率塑性变形的优点,非常适合于难成形、对腐蚀和疲劳性能要求较高的零件。

以各种箔材(厚度处于亚毫米范围)为主要加工对象的加工方法主要有激光冲击微胀形、微拉深、微冲裁等。NIEHOFF和VOLLERTSEN对铝箔和超薄不锈钢板进行了系统的胀形工艺实验,研究了关键工艺参量,如激光能量、约束层厚度、冲击次数等对工件胀形高度的影响规律。他们还探讨了箔材胀形极限问题,发现成形后零件存在撕裂和起皱等拉伸缺陷[6-8]。CHENG等人提出一种激光动态微成形技术(microscale laser dynamic forming, μLDF),且成功实现铜箔微拉深成形和铝箔微阵列成形,测量了成形后材料硬度变化,发现冲击后表面硬度显著提高,尤其是冲击中心点处硬度值比冲击前提高了6倍~8倍[9-10]。上述研究多数集中在对激光冲击微成形的工艺和和力学性能进行研究,为了能够精确控制微零件的成形形状和力学性能,需深入研究材料在不同应力状态下的变形行为及微观组织变化。ZHANG等人研究了TA2纯钛在冷拉深成形过程中材料的微观组织与力学性能变化,认为变形量越大、形变孪晶越多,组织形貌越复杂、强度越高、塑性越低[11]。实际上,激光冲击微成形属于高应变率成形,在此过程中,材料流动表现为非稳定塑性流动,材料内发生复杂的微缺陷萌生、扩展和演变过程,这些过程进而又影响成形零部件内应力分布状态和零部件内最终机械力学性能分布[12]。因此,弄清楚激光冲击箔材微塑性成形后材料内部微观组织变化和残余应力分布,不仅有助于理解激光诱导高应变率塑性成形机制,而且有助于零件的控形控性。

此外,在激光冲击微成形中,由于应变率效应和惯性作用,材料的变形行为与静态及准静态有所差别[13]。此过程的工艺影响因素众多,各因素对箔材几何形状形成与力学性能变化的影响复杂。对于高应变率瞬态变形,仅采用实验方法难以获得材料的全面动态响应信息。随着有限元理论及其应用技术的发展,利用有限元法对激光冲击变形过程进行数值仿真,可以动态监测材料变形过程,得到最终的位移场、残余应力场等分布[14-15]。

作者对铜箔材进行激光冲击微胀形和微拉深实验,用光学金相显微镜观察箔材变形后侧面微观形貌与微观组织,对比研究了成形方式和箔材厚度对侧面微观形貌与微观组织的影响。使用ABAQUS有限元数值仿真软件对激光冲击微胀形和微拉深进行模拟,分析这两种变形方式下箔材的位移变化和残余应力分布状态,并分析了应力状态与微观组织之间的关联。

-

实验中所用激光器为法国Thales公司的GAIA-R系列Nd3+:YAG激光器固体脉冲激光器。其主要技术参量为:中心波长1064nm,激光脉宽20ns,最大激光脉冲能量9J,工作重复频率为1Hz~5Hz,光束能量分布为近平顶分布。实验材料选用40μm和80μm两种不同厚度的T2铜箔,对这两种材料分别进行激光冲击微胀形和微拉深实验。为消除材料原始残余应力的影响,便于观察冲击对微观组织的影响,实验前对铜箔进行真空退火处理,退火参量为:600℃, 2h。

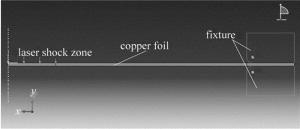

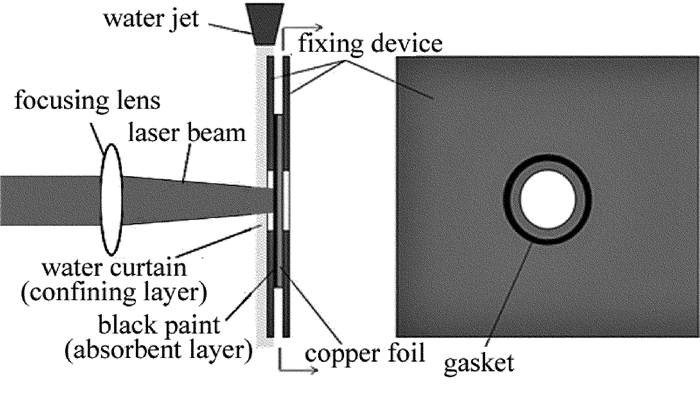

实验装置如图 1所示。在退火铜箔表面喷涂一层厚度约为20μm的黑漆作为吸收层,实验中所用夹具为圆孔夹具,夹具孔径为10mm。微胀形成形材料发生塑性变形区域仅局限于夹具空腔内,因此微胀形实验装置需在夹具圆孔边缘粘贴橡胶垫圈使薄板和夹具贴合更加紧密,从而使夹具内(夹具孔洞外)材料无法流动。微拉深成形则无需橡胶垫圈。一束激光通过焦距为1.5m的聚焦透镜聚焦到箔材表面,作用在箔材表面的光斑直径为3mm。设置厚度2mm水帘在试样表面流动,用来限制激光诱导等离子体,从而提高冲击波峰值压力的衰减和延迟[16]。对箔材进行单次单点冲击实验,获得成形形状。为使箔材充分进行塑性变形,实验时需仔细选择激光能量,即保证箔材充分变形,且避免冲裂。因此,激光冲击从能量0.2J增加到2J,增长间隔为0.2J。经反复试验,最终确定冲击40μm铜箔激光能量为0.6J。为进行对比分析,激光冲击80μm铜箔所用能量也选择为0.6J。

-

实验后将试样浸泡在丙酮中除去黑漆。为了观察试样侧面微观形貌,使用环氧树脂和固化剂的混合物对试样进行冷镶嵌,对镶嵌样进行打磨,直到磨到激光冲击光斑的中心位置,然后进行机械抛光。使用硝酸铁溶液(硝酸铁8g,无水乙醇50mL,水10mL)对铜箔进行腐蚀,用光学显微镜观察冲击凹坑侧面形貌与组织。

-

激光冲击金属箔材塑性成形是一个瞬时、高速、非线性的动态过程,模拟时需要考虑到高应变率下金属材料塑性成形的特点。ABAQUS/Explicit是基于动态显式算法的求解器,非常适合爆炸和冲击等瞬态事件[17]。

由于作用在材料上的激光光斑以及夹具孔是圆的,因此模拟过程中采用轴对称模型,这样可大大缩短计算时间。模拟中对厚度为40μm的T2紫铜箔材进行计算,激光的光斑直径为3mm,材料厚度方向的网格长度设为0.4μm,远小于光斑半径,能够获得足够的计算精度。由于夹具的受力情况不是关注的重点,因此可以看作是刚体。材料在强激光诱导冲击波作用下的动态响应是高应变率冷塑性变形过程,应变率高达108s-1[18]。Johnson-Cook本构模型非常适合金属在高应变率的塑性变形[19],因此使用Johnson-Cook本构模型来表征材料参量。表 1中为铜的Johnson-Cook模型参量,其中, ρ为材料密度,E为弹性模量,ν为泊松比,M为材料熔点,A, B, C, n, m分别为材料常数。

Table 1. Johnson-Cook parameters of copper

material ρ /(g·cm-3) E/MPa ν M/K A/MPa B/MPa C/MPa n m Cu 8.93 119000 0.326 1356 90 292 0.025 0.31 1.09 由Fabbro公式[20]将激光能量转换为冲击波压力。激光冲击脉宽约为20ns,冲击波是持续时间为激光脉宽2倍~3倍的三角波[21],则压力脉冲脉宽为60ns。仿真过程中通过设置夹具与箔材之间的约束来控制成形方式,仿真模型如图 2所示。

-

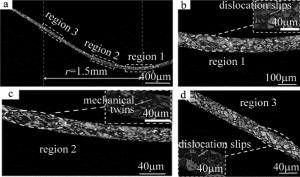

图 3为40μm铜箔经激光冲击微成形后,低倍光镜下看到的微观形貌。图 3a为微胀形结果,可以看出,在激光冲击和圆孔夹具夹持的双重作用下,铜箔形成具有拐点的凹坑形状; 观察铜箔轮廓可以看出,铜箔变形区域出现颈缩现象。图 3b为微拉深结果,由图可见,微拉深条件下得到的箔材成形轮廓过渡圆滑,厚度分布均匀,拉伸减薄较少。这主要由于微胀形与微拉深中夹持力显著不同所致,微胀形在夹具圆孔边缘粘贴橡胶垫圈,箔材和夹具贴合更加紧密,导致成形过程中夹持区域箔材材料无法向圆孔区域发生塑性流动,则圆孔内的材料只能以牺牲厚度发生减薄获得足够拉长变形。而微拉深没有使用橡胶垫圈,处于夹持区域的材料可向夹具空腔内部流动,从而有利于夹具空腔内材料的充分塑性流动和变形,使得冲击区域应变量减少。由此可看出,夹持方式的不同,会引起变形时应力状态不同,对成形箔材宏观外貌的影响很大。夹持越紧(微胀形),径向作用力越大,则材料塑性流动受到限制,变形区域应变量越大;夹持越松(微拉深),径向作用力越小,材料塑性流动空间大,变形区域应变量较小。

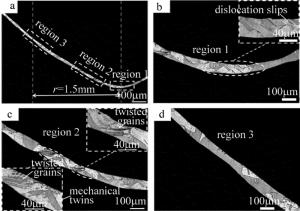

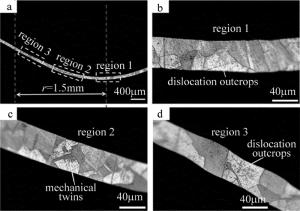

由于原始材料经过退火处理,金属内部发生的回复和再结晶等过程消除了材料制造过程中产生的内应力,因此晶粒大且规则,内部缺陷密度较低,有一些边缘平行、尺寸较大的退火孪晶。图 4a为微胀形激光冲击区域微观组织。激光冲击之后,变形区域晶粒尺寸未发生改变,这可能是由于材料发生微塑性,变形量还不足够大。图 4b、图 4c、图 4d分别对应图 4a中激光光斑中心区域region 1,激光光斑邻侧区域region 2和激光光斑边缘区域region 3。这3处的受力情况比较特殊,因此对它们进行细致讨论。可以看出,在激光光斑中心区域晶粒内部有少量位错滑移,激光光斑邻侧区域晶粒发生变形扭曲,在退火孪晶四周可以看见一些机械孪晶,而激光光斑边缘区域晶粒内部很干净。图 5为微拉深激光冲击区域微观组织。类似地,在激光光斑中心区域出现大量位错露头,激光光斑邻侧区也有一些机械孪晶堆积在退火孪晶周围,同样在激光光斑边缘区有少量位错露头。因此,可以发现,夹持方式不同,得到的晶粒内部微观组织也不同。铜为面心立方晶体,具有12个独立的滑移系统,中等堆垛层错能为44mJ/cm2~78mJ/cm2,其塑性变形模式主要为位错滑移。但是激光冲击作用时间短(为纳秒级别),峰值压力高,通过纳秒激光冲击可以获得较高的应变率,在这种情况下可能会有孪晶作为变形机制来辅助变形[22]。

微胀形条件下得到的微观组织晶粒内部现象更加丰富,这可能是因为相对于微拉深,铜箔在微胀形成形时,轴向受激光压应力载荷,径向受夹具拉应力约束,径向拉应力较大,塑性变形量较大。而对于微拉深,由于夹具夹松,使得铜箔在径向方向所受拉应力减小,塑性变形量较小,所以只能够看到一些位错露头和少量机械孪晶。

-

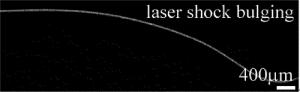

激光冲击条件相同下,厚度为40μm和80μm铜箔胀形变形结果进行对比。图 6中给出了80μm铜箔微胀形的微观形貌。与图 3a中40μm铜箔微胀形相比,80μm铜箔微胀形后几乎没有发生厚度减薄,上下表面均过度光滑。这是因为箔材厚度变大,厚度方向所占晶粒数目变多,塑性变形能耗增大,相同激光能量下得到的塑性变形量较小。图 7为80μm箔材胀形微观组织。可以发现,不管是激光光斑中心区域、激光光斑邻侧区域,还是激光光斑边缘区域,都能够看到大量的位错滑移,此位错密度远远大于40μm铜箔微胀形后的位错密度。这是因为两种尺寸材料退火条件一致晶粒尺寸相同,但是80μm铜箔厚度大,厚度变大后80μm铜箔内晶粒变多,材料的均匀性较好,位于软取向的晶粒变多,变形协调性较高,因此能够发生位错滑移的几率增大。

-

图 8是激光冲击微成形后材料径向和轴向质材料位移变化云图。图 8a为微胀形的材料位移云图,图 8b为微拉深的材料位移云图。由图可以看出,对于材料径向位移,无论是微胀形还是微拉深,其激光光斑冲击区域材料都是向夹具外侧流动,而处于激光光斑与夹具圆孔之间的材料都是往夹具中心中心流动。但因为夹持方式不同,微拉深材料的位移变化量均大于微胀形材料的位移量。对于材料的轴向位移,轴向位移呈带状分布,靠近箔材中心处位移量最大,是因为激光光斑作用区域给材料一个向下的作用力,导致激光冲击区域轴向变形量大,且方向向下。同样的,微拉深的轴向位移量均大于微胀形的位移量,这是因为微拉深的夹具没有将材料固定太紧,夹具内材料可以向夹具圆孔内发生充分塑性流动,使得材料整体变形量大。

-

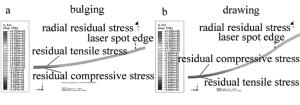

残余应力会影响零件的抗疲劳、耐腐蚀性等使用性能,因此材料残余应力分布对材料的力学性能判断具有重要参考作用。图 9为40μm铜箔微胀形和微拉深的残余应力云图。可以看出,微胀形和微拉深两种夹持方式下得到的残余应力分布截然相反。对于微胀形,箔材上表面(激光冲击表面)为残余拉应力,最大残余拉应力约为372.3MPa,而箔材下表面(背向激光冲击表面)为残余压应力,最大残余压应力约为-218.7MPa;对于微拉深,箔材上表面为残余压应力,最大残余压应力约为-365.6MPa,箔材下表面为残余拉应力,最大残余拉应力约为203MPa。微胀形的残余应力分布与ZHEN等人[23]的激光微胀形数值仿真结果和ZHOU等人[24]激光冲击宏观胀形实验结果一致。这种残余应力的分布模式是由箔材上下表面应力松弛效果不同导致。而微拉深的残余应力分布是因为材料受轴向激光冲击波压力影响较大,而受径向拉力的影响较小,还与材料塑性流动方式有关,微拉深夹具内材料可以向夹具圆孔内流动,则材料上表面受激光冲击作用引入残余压应力,而下表面由于箔材发生塑性变形, 形成穹顶形变形轮廓, 从而形成拉应力。

-

对厚度为40μm和80μm铜箔材进行激光冲击微胀形和微拉深实验,对比研究了成形方式和箔材厚度对侧面微观形貌与微观组织的影响,使用ABAQUS有限元数值仿真软件对40μm铜箔进行激光冲击微胀形和微拉深进行模拟,分析两种变形方式下成形后箔材的位移变化和残余应力分布状态。

(1) 对于厚度为40μm的铜箔,激光冲击微胀形后铜箔变形区域出现颈缩现象,激光光斑作用区域的塑性变形机制为位错滑移、变形扭曲晶粒和部分机械孪晶;而微拉深条件下得到的箔材成形轮廓过渡圆滑,厚度分布均匀,无显著颈缩现象,激光光斑作用区域出现大量位错露头和一些机械孪晶。

(2) 箔材厚度从40μm增加到80μm时发现,箔材厚度越大,材料成形后微观形貌越好,上下表面均过渡光滑,厚度几乎没有发生减薄,激光冲击区域内有大量的位错滑移,位错密度变大。

(3) 材料径向位移变化规律:激光光斑冲击区域材料向夹具外侧流动,而处于激光光斑与夹具圆孔之间的材料往夹具中心流动。微拉深材料的位移变化量大于微胀形材料的位移量。材料的轴向位移变化规律:靠近箔材中心位移量最大,微拉深的轴向位移量大于微胀形的位移量。

(4) 微胀形和微拉深得到的残余应力分布截然相反。对于40μm铜箔,微胀形时,箔材上表面(激光冲击表面)为残余拉应力,最大残余拉应力约为372.3MPa,箔材下表面(背向激光冲击表面)为残余压应力,最大残余压应力约为-218.7MPa;微拉深时,箔材上表面为残余压应力,最大残余压应力约为-365.6MPa,箔材下表面为残余拉应力,最大残余拉应力约为203MPa。

铜箔激光冲击微成形微观组织与残余应力研究

Research of microstructure and residual stress of copper foils processed by laser shock forming

-

摘要: 为了研究激光成形方式对成形轮廓和微观组织的影响,采用厚度为40μm和80μm的T2铜箔进行激光冲击微胀形和微拉深实验。同时使用ABAQUS有限元仿真对实验进行模拟,研究不同变形方式下箔材位移和残余应力场。结果表明,激光冲击微胀形后铜箔变形区域出现颈缩,激光作用区域内变形机制主要为位错滑移、变形扭曲晶粒和机械孪晶;箔材上表面(激光冲击表面)为残余拉应力,最大值约为372.3MPa,箔材下表面(背向激光冲击面)为残余压应力,最大值约为-218.7MPa;而对于微拉深,箔材成形轮廓过渡圆滑,厚度分布均匀,光斑作用区域内出现大量位错露头和一些机械孪晶,箔材上表面为残余压应力,最大值约为-365.6MPa,箔材下表面为残余拉应力,最大值约为203MPa。这一结果对激光冲击箔材成形控制是有帮助的。Abstract: In order to study influence of laser forming methods on forming profile and microstructure, T2 copper foils with thickness of 40μm and 80μm were used to do experiments of laser shock micro bulging and micro deep drawing. At the same time, ABAQUS finite element simulation was used to simulate the experiment, and the displacement and residual stress field of the foil under different deformation modes were studied. The results show that, after bulging, necking occurs in the deformed region of copper foils. The deformation mechanism mainly includes dislocation sliding, deformation distortion grain and mechanical twinning in the laser processed region. The upper surface of the foil (laser shock surface) is residual tensile stress and the maximum value is about 372.3MPa. The lower surface of the foil (the opposite of laser shock surface) is residual compressive stress and the maximum value is about -218.7MPa. For drawing, foil forming profile is smooth and has uniform thickness distribution. A large number of dislocations and mechanical twinning appear in laser processed region. The upper surface of the foil is residual compressive stress and the maximum value is about -365.6MPa. The lower surface of the foil is residual tensile stress and the maximum value is about 203MPa. This result is helpful for the control of laser shock forming of foil.

-

Key words:

- laser technique /

- laser shock forming /

- microstructure /

- finite element simulation /

- residual stress

-

Table 1. Johnson-Cook parameters of copper

material ρ /(g·cm-3) E/MPa ν M/K A/MPa B/MPa C/MPa n m Cu 8.93 119000 0.326 1356 90 292 0.025 0.31 1.09 -

[1] FAN J R, HUANG Sh, ZHOU J Zh, et al. Analysis and expectation of microscale laser shock forming[J]. Laser & Optoelectronics Progress, 2012, 49(1):10003(in Chinese). [2] HUANG Zh H, XING Y, TONG Zh C. State of the development in micro-forming technology[J]. China Metalforming Equipment & Manufacturing Technology, 2007, 42(3):19-24(in Chinese). [3] ZHENG Ch, SUN Sh, JI Zh, et al. Microscale laser peen forming of sheet metal and its research situation[J]. Journal of Plasticity Engineering, 2009, 16(4):59-67. [4] ENGEL U, ECKSTEIN R. Microforming-from basic research to its realization[J]. Journal of Materials Processing Technology, 2002, 125(2):35-44. [5] SARWAR M S U, DAHMARDEH M, NOJEH A, et al. Batch-mode micropatterning of carbon nanotube forests using UV-LIGA assisted micro-electro-discharge machining[J]. Journal of Materials Processing Technology, 2014, 214(11):2537-2544. doi: 10.1016/j.jmatprotec.2014.05.007 [6] NIEHOFF S H, VOLLERTSEN F. Non-thermal laser stretch-forming[J]. Advanced Materials Research, 2005, 6/8:433-440. doi: 10.4028/www.scientific.net/AMR.6-8 [7] VOLLERTSEN F, SAKKIETTIBUTRA J. Different types to use laser as a forming tool[J]. Physics Procedia, 2010, 5:193-203. [8] NIEHOFF S H, HU Z Y, VOLLERTSEN F. Mechanical and laser micro deep drawing[M].Key Engineering Materials, 2007, 344: 799-806. [9] GAO H, YE C, CHENG G J. Deformation behaviors and critical parameters in microscale laser dynamic forming[J]. Journal of Manufacturing Science & Engineering, 2009, 131(5):051011. [10] CHENG G J, PIRZADA D, MING Z. Microstructure and mechanical property characterizations of metal foil after microscale laser dynamic forming[J]. Journal of Applied Physics, 2007, 101(6):345-360. [11] ZHANG X L, KOU H Ch, LI H W, et al. Study on the microstructure and mechanical properties of CP-Ti during cold deep drawing[J]. Journal of Plasticity Engineering, 2010, 17(3):93-97(in Chinese). [12] YUAN G D, SHI D Q, JIANG Y F, et al. Study on residual stress distrubution of laser shock forming metal-sheet[J]. Laser Technology, 2010, 34(3):303-305(in Chinese). [13] ZHEN Ch. Numberical simulation and experimental study on microscale laser peen forming[D]. Ji'nan: Shandong University, 2011: 23-48(in Chinese). [14] ZHANG J, HUA Y Q, CAO J D. Simulation of propagation characteristics of stress wave in copper films with laser shock processing[J]. Laser Technology, 2016, 40(4):601-605(in Chinese). [15] LIU Z A, SHI W, WANG Ch. Study on numerical simulation of residual stressesinduced by laser shock processing[J]. Laser Technology, 2017, 41(1):1-5(in Chinese). [16] LI K, YAO Z, HU Y, et al. Friction and wear performance of laser peen textured surface under starved lubrication[J]. Tribology International, 2014, 77:97-105. doi: 10.1016/j.triboint.2014.04.017 [17] JU H K, YUN J K, KIM J S. Effects of simulation parameters on residual stresses for laser shock peening finite element analysis[J]. Journal of Mechanical Science and Technology, 2013, 27(7):2025-2034. doi: 10.1007/s12206-012-1263-0 [18] YU T Y. Simulation and experimental study on residual stress field of 2024 aluminum alloy induced by flat-top laser beam[J]. Chinese Journal of Lasers, 2013, 39(10):1003001(in Chinese). [19] PENG H B, ZHANG H J. Research development of the constitutive models of metal materials[J]. Meterials for Mechanical Engineering, 2012, 36(3):5-10(in Chinese). [20] FABBRO R, FOURNIER J, BALLARD P, et al. Physical study of laser-produced plasma in confined geometry[J]. Journal of Applied Physics, 1990, 68(2):775-784. doi: 10.1063/1.346783 [21] DEVAUX D, FABBRO R, TOLLIER L, et al. Generation of shock waves by laser-induced plasma in confined geometry[J]. Journal of Applied Physics, 1993, 74(4):2268-2273. doi: 10.1063/1.354710 [22] YE Y X, FENFY Y, LIAN Z C, et al. Plastic deformation mechanism of polycrystalline copper foil shocked with femtosecond laser[J]. Applied Surface Science, 2014, 309(4):240-249. [23] ZHEN C, SUN S, JI Z, et al. Numerical simulation and experimentation of micro scale laser bulge forming[J]. International Journal of Machine Tools & Manufacture, 2010, 50(12):1048-1056. [24] ZHOU M, ZHANG Y K, CAI L. Ultrahigh-strain-rate plastic deformation of a stainless-steel sheet with TiN coatings driven by laser shock waves[J]. Applied Physics, 2003, A77(3):549-554. -

网站地图

网站地图

下载:

下载: