-

石英玻璃具有结构均匀、透光性好、可透射的光谱频带宽、热膨胀系数小、抗热震性好、化学性质稳定和抗激光损伤能力强等优点,被广泛应用于半导体光刻设备、大功率激光器和太空望远镜等透射和反射型光学系统[1-3]。但由于石英玻璃属于典型的硬脆材料,加工过程容易出现微裂纹甚至崩边现象,故加工难度较大[4]。石英玻璃的加工工艺有很多种,其中刻蚀工艺被应用到很多方面,如玻璃打标[5]、制作光栅[6]等等。激光特有的光作用、热作用和等离子体效应使其在加工技术中占有重要位置。目前,超短脉冲激光器、纳米脉冲紫外激光器能够用于直接刻蚀石英玻璃[5, 7],但去蚀率较低, 如单独采用157nm(F2)纳秒脉冲准分子激光器加工石英玻璃的刻蚀率小于80nm/脉冲[8],193nm(ArF)纳秒准分子激光器加工石英玻璃的去蚀率小于200nm/脉冲[9-10], 而ZHANG等人采用157nm(F2)及248nm(ArF)两种准分子激光双束复合方法的去蚀率有所提高但依然较低[10-11]。另一方面,超短脉冲激光相对于纳秒脉冲紫外激光器直接刻蚀石英玻璃的去蚀率更低,仅限于石英玻璃的精密加工,这类激光器较昂贵在工业生产中暂时无法被普及应用。对于廉价的普通脉冲激光器,由于石英玻璃对其发出的激光束吸收率较低,以PIERREL和HAMDANI[12-14]为代表提出的激光诱导等离子体干刻法刻蚀石英玻璃,以ZIMMER[15]为代表提出的激光背部湿刻法刻蚀石英玻璃,激光背部湿刻法刻蚀石英玻璃的刻蚀精度较高但去蚀率低下,而激光诱导等离子体干刻法刻蚀石英玻璃去蚀率也相对较低,且难以避免刻槽中出现微裂纹和崩边的现象。

针对目前常用的超快激光刻蚀、激光诱导等离子体刻蚀、纳秒紫外激光刻蚀石英玻璃去蚀率极其低下的问题,作者提出一种适合大范围刻蚀加工的、去蚀率高的石英玻璃刻蚀加工方法,即通过在石英玻璃表面制作一层钡化合物粉体覆盖层辅助1064nm红外激光从正面刻蚀石英玻璃;该方法能够实现较高的去蚀率,且工艺简单、加工成本低廉,可为激光加工石英玻璃的工业应用提供技术基础。

-

实验装置主要包括Nd3+:YAG红外激光器、3-D电控位移台及位移台电机驱动器、控制计算机。激光系统采用型号为HGL-LMY500的Nd3+:YAG红外激光器(波长:1064nm,激光脉冲工作频率:1Hz~100Hz,脉宽:0.2ms~10ms,最大平均输出功率:500W,电流:100A~400A);另外,为了避免在激光作用下石英玻璃背面会与接触材料发生作用,影响刻蚀效果,故加工时试样呈悬空放置。实验材料选用JGS1型熔融石英玻璃片,尺寸为20mm×30mm×1mm,SiO2占石英玻璃成分占比超过99.6%,其余成分主要为金属杂志离子及羟基,在190nm~2500nm光波段内的透光性良好。实验前需要对石英玻璃进行前期处理,将石英玻璃试样放入无水乙醇中进行利用超声波清洗仪进行清洗,清洗10min后取出,然后低温烘干。

-

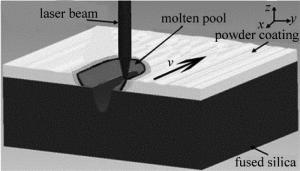

先将经过研磨的钡化合物粉末均匀覆盖的石英玻璃上表面,并将覆盖在石英玻璃表面的化学材料粉末压致密、平整,通过前期的实验研究发现, 当粉体覆盖层厚度为0.6mm时, 3种刻蚀方法刻蚀石英玻璃的刻蚀率都较高,故确定粉体覆盖层的厚度为0.6mm,将激光束照射在石英玻璃的上表面,距离石英玻璃的上表面的离焦量为2mm。图 1为钡化合物粉体覆盖层辅助激光刻蚀石英玻璃的原理示意图。通过该方法可以在石英玻璃的上表面实现刻蚀。

-

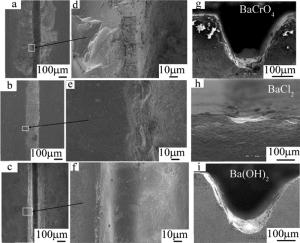

为了比较不同钡化合物粉体覆盖层材料辅助激光刻蚀石英玻璃刻槽形貌,选用了Ba(OH)2, BaCl2, BaCrO4 3种钡化合物作为粉体覆盖层辅助激光刻蚀石英玻璃。覆盖层的厚度都为0.6mm,激光电流为195mA,脉宽为0.7ms,频率为45Hz,加工扫描次数为1次。图 2a~图 2c中展示出了3种不同钡化合物粉体覆盖层辅助激光刻蚀石英玻璃的刻槽放大50×的电镜扫描形貌图,图 2d~图 2f为对应刻槽边缘的局部放大600×的电镜扫描图。从图 2a和图 2d中可以看出,BaCrO4作为覆盖层材料时,刻槽的边缘会出现严重的崩边现象,图 2b和图 2e示出了BaCl2粉体覆盖层辅助激光刻蚀石英玻璃的刻槽边缘有细微的崩边现象,而图 2c和图 2f中Ba(OH)2粉体覆盖层辅助激光刻蚀石英玻璃的刻槽边缘非常平整,无明显的崩边现象,刻槽底面相对光滑,不存在明显的崩边和裂纹现象。

Figure 2. Overlook and cross-sectional macrotopography of etching groove produced by laser beam and assisted by different powder coating materials

图 2g~图 2i是刻槽截面的电镜扫面图。可以看出,在相同的激光参量和加工工艺参量的条件下,BaCrO4和Ba(OH)2粉体作为覆盖层辅助激光刻蚀石英玻璃的刻槽深度相对较大,而如图 2h所示以BaCl2粉体覆盖层辅助激光刻蚀石英玻璃的刻蚀深度相对较小。

-

从图 2可以看出, 这3种钡化合物粉体材料作为覆盖层辅助激光刻蚀石英玻璃得到的刻槽形貌差异较大,初步判断可能是因为不同的刻蚀机理导致的,为了找到3种不同钡化合物粉体覆盖层辅助激光刻蚀石英玻璃的刻蚀机理,以下对这3种刻蚀方法的刻蚀机理进行研究。

-

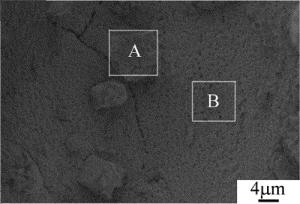

图 3是未经过清洗的刻蚀槽底部物质放大5000×的X射线衍射(X-ray diffraction, XRD)微观形貌图。可以看到, 刻蚀槽底部表面非常粗糙,附着了一层较密集的熔渣,且表面存在微裂纹。以BaCrO4粉体覆盖层辅助激光刻蚀石英玻璃的过程中,当激光照射在BaCrO4粉体上时激光照射区域出现绿色火焰,能够看到剧烈的燃烧现象,听到清脆的连续的微爆炸声音,这是由于BaCrO4易燃,激光照射在BaCrO4表面时,其表面温度会急剧上升,BaCrO4会发生剧烈燃烧和连续的微爆炸并放出热量,从图 3中可以看出, 刻槽表面附着一层熔渣,这些熔渣是在高能量密度的激光束辐射和BaCrO4剧烈燃烧以及微爆炸放热共同作用下形成的,当石英玻璃吸收大量激光能量并且超过其分子键能时,激光会破坏石英玻璃的空间结构,使得分子不再有规律的排列;由于激光作用时间极短,在高温条件下刻蚀产物会迅速冷却,大量熔渣覆盖在石英玻璃刻槽表面。刻槽表面会出现微裂纹和崩边现象,是由于BaCrO4的连续微爆炸导致的。

为了进一步对该方法去蚀机理的研究,需要对刻槽底面的刻蚀产物进行能谱(energy dispersive spectrometer, EDS)分析,分别对图 3中区域A和区域B两个矩形区域进行EDS分析,其中区域A为刻槽表面附着的颗粒状物质,区域B为刻槽表面附着的熔融物质。图 4示出了区域A、B的能谱测试结果。从图 4中可以看出, 区域A、区域B的能谱测试结果都只出现了Ba, Si, O以及Cr 4种谱峰,由于这4种元素都是石英玻璃主要成分SiO2和覆盖层材料BaCrO4的组成元素,故激光刻蚀过后刻蚀产物中没有新的元素出现;值得注意的是,通过比对区域A、区域B的能谱图中各元素的质量分数和原子分数发现,区域A中的Si, O元素含量明显比Ba和Cr含量高很多,初步推测区域A中的颗粒装物质为石英玻璃的碎屑,而区域B中仅有O元素的含量较其它元素高,初步判断区域B中是Si, O, Cr以及Ba 4种元素中两种或多种元素组成的多种化合物,以上推测还有待进一步验证。

Figure 4. EDS images of area A and B in Fig. 3

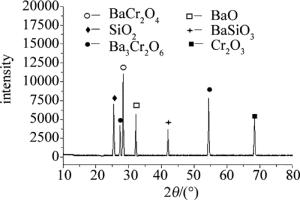

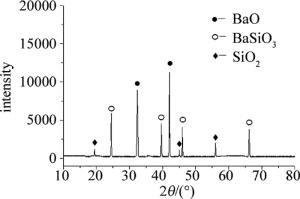

根据以上对BaCrO4粉体覆盖层辅助激光刻蚀石英玻璃刻蚀产物的EDS分析,可确定刻槽底部表面的元素分布情况,但并不能确定刻槽表面物质的具体成分,为了进一步对刻蚀机理进行分析,需要对BaCrO4粉体覆盖层辅助激光刻蚀石英玻璃刻蚀产物进行XRD分析, 图 5是BaCrO4粉体覆盖层辅助激光刻蚀石英玻璃刻蚀产物的X射线衍射图谱。通过X射线对刻槽表面物质进行检测,并与PDF标准卡进行比对,可以发现X射线衍射图谱出现了3类图谱,由分析可知,分别代表BaCr2O4, SiO2, Ba3Cr2O6, BaO, BaSiO3和Cr2O3 6种物质,其中SiO2是石英玻璃的主要成分,而出现BaO是因为BaCrO4在850℃左右的时候会分解为BaO和CrO3, 化学反应方程式见(1)式,而生成的BaO在高温条件下会与石英玻璃的主要成分SiO2发生化学反应并生成BaSiO3,化学反应方程式如(3)式所示,该化学反应起到直接去蚀石英玻璃的作用;刻蚀产物中不存在CrO3,而只有Cr2O3存在是因为CrO3在温度超过196℃的条件下会分解成Cr2O3和O2,其中O2是气体故XRD无法检测到;刻蚀产物中存在BaCr2O4和Ba3Cr2O6是因为BaCrO4易燃,在加工的过程中可以观察到当激光照射到BaCrO4粉体覆盖层上的时候,会立即发生剧烈的燃烧现象,出现绿色的火焰,该化学反应生成BaCr2O4和Ba3Cr2O6。

$ \text{BaCr}{{\text{O}}_{\text{4}}}\xrightarrow{\text{high temperature}\approx \text{850}℃}\text{BaO+Cr}{{\text{O}}_{\text{3}}} $

(1) $ \text{4Cr}{{\text{O}}_{\text{3}}}\xrightarrow{\text{high temperature>196℃}}\text{2C}{{\text{r}}_{\text{2}}}{{\text{O}}_{\text{3}}}\text{+3}{{\text{O}}_{\text{2}}}\ \uparrow $

(2) $ \text{BaO+Si}{{\text{O}}_{\text{2}}}\xrightarrow{\text{high temperature}}\text{BaSi}{{\text{O}}_{\text{3}}} $

(3) 通过对刻槽表面区域A、B的EDS测试结果以及对刻槽底面刻蚀产物的XRD测试分析可知, 刻槽内部所有物质主要包括BaCr2O4, SiO2, Ba3Cr2O6, BaO, BaSiO3和Cr2O3这6种物质,图 3中区域A是一个棱角分明的颗粒,图 4中示出了区域A的EDS测试结果中Si和O元素的占比较其它元素高很多,这说明区域A中的颗粒主要成分为SiO2,区域A中的颗粒是崩裂飞溅后附着在刻槽表面的石英玻璃碎屑;而区域B是刻槽表面的熔融物质,如图 4所示,从区域B的EDS测试结果可知, 该区域的主要元素成分Ba, Si, O以及Cr 4种谱峰的强度区别较小,结合刻槽产物XRD分析得到的产物刻蚀,刻槽表面覆盖的一层熔融物质是由熔融状的BaCr2O4, SiO2, Ba3Cr2O6, BaO, BaSiO3和Cr2O3 6种物质中某种或多种物质组成的。

通过上述分析可知, BaCrO4粉体覆盖层辅助激光刻蚀石英玻璃的刻蚀机理,当激光照射在BaCrO4粉体覆盖层表面,覆盖层能够有效阻止激光直接通过石英玻璃,与此同时由于BaCrO4易燃,故BaCrO4会发生剧烈燃烧并放出大量的热传递在石英玻璃上表面,激光照射区域的石英玻璃上表面温度急剧升高,当激光能量密度超过某特定阀值时,石英玻璃会通过气化实现去蚀,同时由于BaCrO4连续微爆炸会导致崩边和微裂纹。另一方面,在刻蚀过程中BaCrO4在850℃条件下分解产生的BaO在高温条件下会与石英玻璃的主要成分SiO2发生化学反应生成BaSiO3,达到直接去蚀石英玻璃的作用。

-

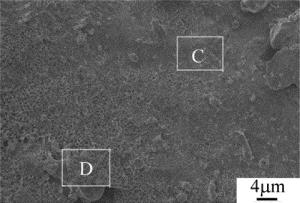

图 6是BaCl2粉体覆盖层辅助激光刻蚀石英玻璃未经清洗的刻槽底面放大5000×的微观图。可以看出, 刻槽表面有少量熔渣,但是表面无裂纹现象,相对比较光滑。

对如图 6所示的刻槽底部表面区域C、区域D进行EDS能谱分析,图 7所示为EDS能谱分析结果。从图 6中可以看出,区域C、区域D中都存在Ba, Cl, Si和O 4种元素,其中如图 7a所示,C区域中Ba元素和Cl元素的质量和原子分数较高,说明区域C中主要物质可能为Ba和Cl两种元素组成的化合物;而图 7b中可以看出区域D中Si和O元素的含量较高,说明区域D中主要物质可能是Si和O两种元素组成的化合物。

Figure 7. EDS images of area C and D in Fig. 6

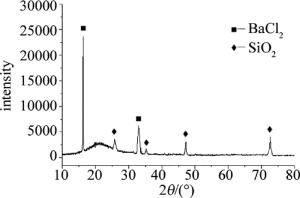

通过XRD测试BaCl2覆盖层辅助激光刻蚀石英玻璃刻槽底部表面物质,图 8所示为X射线衍射图谱。可以发现刻蚀产物中仅仅出现了两种衍射峰,由分析可知, 两种衍射峰分别代表为BaCl2和SiO2,该两种物质分别为覆层材料的主要成分和石英玻璃的主要成分,可以说明该过程中无化学反应起到刻蚀作用,石英玻璃主要是通过物理作用机理去蚀的。

BaCl2沸点为1560℃左右,激光辐射下其温度会不断升高,当温度达到覆盖层材料气化温度时会发生气化,石英玻璃也由于空间结构被破坏发生熔化、气化,且由于BaCl2的沸点较SiO2的沸点低很多,BaCl2的气化会带走一部分熔化的石英玻璃,故如图 6所示,相对于BaCrO4粉体覆盖层辅助激光刻蚀石英玻璃得到的刻槽表面的熔渣量,BaCl2粉体覆盖层辅助激光刻蚀石英玻璃得到的刻槽表面熔渣量少很多。

-

图 9是Ba(OH)2粉体覆盖层辅助激光刻蚀石英玻璃刻槽底面放大5000×的微观形貌图。可以看出刻槽表面熔渣较少,且无裂纹现象。对如图 9所示刻槽底部表面区域E附着的熔渣进行EDS能谱分析,图 10中展示出了区域E的EDS能谱分析结果。从图 10中可以看出,出现了3种类型的谱峰,分别表示O, Si, Ba 3种元素,其中Ba和O元素的含量相对较高,初步能够判定区域E中的主要物质为Ba和O组成的某种物质。

Figure 10. EDS images of area E in Fig. 9

图 11所示为激光诱导Ba(OH)2化学反应刻蚀石英玻璃的刻蚀产物的X射线衍射图谱。通过X射线对刻蚀产物进行测试,发现X射线衍射图谱中出现了3种类型的衍射峰,分析得出这3种衍射峰分别表示BaO, BaSiO3, SiO2。X射线图谱中出现BaO是因为Ba(OH)2在超过600℃的高温条件下分解为BaO和H2O,化学反应方程式如下式所示:

$ \text{Ba}{{\left( \text{OH} \right)}_{\text{2}}}\xrightarrow{\text{high temperature}}\text{BaO+}{{\text{H}}_{\text{2}}}\text{O }\!\!~\!\!\text{ } $

(4) 而在高温条件下H2O被蒸发到空气中,故无法被XRD检测到;X射线衍射图谱中出现BaSiO3是因为Ba(OH)2和SiO2在高温条件下会发生化学反应,并生成BaSiO3和H2O[18],化学反应方程式如下式所示:

$ \text{Ba}{{\left( \text{OH} \right)}_{\text{2}}}\text{+Si}{{\text{O}}_{\text{2}}}\xrightarrow{\text{high temperature}}\text{BaSi}{{\text{O}}_{\text{3}}}\text{+}{{\text{H}}_{\text{2}}}\text{O} $

(5) 此外,BaO和SiO2在高于800℃的高温条件下会发生化学反应并生成BaSiO3,化学反应方程式见(3)式。

结合刻槽中刻蚀产物的XRD能谱分析结果与上述图 9中区域E的EDS检测结果进行分析,由于区域E中的物质成分包含于刻蚀产物成分,根据区域E的EDS能谱分析结果中Ba和O元素的含量较高,可推断区域E中的主要成分为BaO,这是Ba(OH)2在高温条件下分解后产生BaO,而BaO的沸点超过了2000℃,且化学性质稳定,故BaO会大量残留在刻槽表面。而通过化学反应方程(3)式和(5)式产生的BaSiO3的沸点相对较低,故大部分BaSiO3在刻蚀过程中被气化到空气中,通过XRD谱检测到BaSiO3的量较少。

综合上述讨论可知,Ba(OH)2粉体覆盖层辅助激光刻蚀石英玻璃的刻蚀过程中,Ba(OH)2以及其分解生成的BaO在高温条件下都会与石英玻璃的主要成分SiO2发生化学反应生成BaSiO3,该过程起到直接去蚀石英玻璃的作用,由于该刻蚀方法的刻蚀机理主要为化学反应刻蚀,故得到的刻槽表面无明显的裂纹和裂损现象。

-

提出一种新的利用普通脉冲红外激光刻蚀石英玻璃的方法,即钡化合物辅助激光刻蚀石英玻璃,介绍了BaCrO4, BaCl2和Ba(OH)2 3种不同钡化合物粉体覆盖层辅助激光刻蚀石英玻璃的刻蚀效果, 通过EDS和XRD测试分析辅助分析该刻蚀过程的刻蚀机理。通过研究发现:BaCrO4粉体在激光照射后会剧烈燃烧和微爆炸并放出大量的热,能够有效辅助激光去蚀石英玻璃,但由于BaCrO4在激光照射下发生微爆炸会导致应力集中,刻蚀表面会出现严重的崩边和微裂纹现象,另一方面,由于BaCrO4分解产生的BaO在高温条件下与石英玻璃主要成分SiO2发生化学反应生成BaSiO3,起到直接去蚀石英玻璃的作用,故去蚀率较高;BaCl2粉体覆盖层辅助激光刻蚀石英玻璃过程中无化学反应起到刻蚀作用,该刻蚀过程仅仅是通过物理作用实现去蚀的,故该方法去蚀效率较低;Ba(OH)2粉体覆盖层辅助激光刻蚀石英玻璃的过程中,Ba(OH)2以及其分解生成的BaO在高温条件下都会与石英玻璃的主要成分SiO2发生化学反应生成BaSiO3实现石英玻璃的去蚀,该刻蚀过程主要是化学作用实现去蚀的,所以去蚀效率较高,且无明显裂损现象。通过对比3种不同钡化合物粉体覆盖层辅助激光石英玻璃的刻蚀效果可知,存在化学反应作用去蚀的刻蚀方法去蚀率明显更高,说明存在化学反应去蚀作用的钡化合物辅助激光刻蚀方法能够有效提高去蚀率。

本文中的研究将对高效率激光刻蚀石英玻璃提供一定的参考。

钡化合物辅助激光刻蚀石英玻璃的实验研究

Experimental study about laser etching fused silica based on barium compounds

-

摘要: 为了提高石英玻璃对普通脉冲红外激光的吸收效率,用钡化合物粉体覆盖层辅助1064nm红外激光刻蚀石英玻璃,采用能谱仪和X射线衍射分别对BaCrO4,BaCl2和Ba(OH)2粉体覆盖层辅助激光刻蚀石英玻璃得到的刻槽底面刻蚀产物进行了测试和分析,对3种刻蚀方法的刻蚀机理进行了理论分析和实验验证。结果表明,BaCrO4和Ba(OH)2粉体的刻蚀机理都存在化学反应去蚀石英玻璃的作用,二者去蚀率都较高;BaCl2粉体的刻蚀过程中无化学反应起到去蚀作用,去蚀率低下。这一结果对激光加工石英玻璃的工业应用提供技术基础。Abstract: In order to improve the absorption efficiency of ordinary pulsed infrared laser for fused silica, a new method for 1064nm infrared laser etching fused silica assisted by barium compound powder coating was proposed. The etching products adhering to the surface of the groove etched by laser assisted by BaCrO4, BaCl2, and Ba(OH)2 powder coating were tested and analyzed by means of energy dispersive spectrometer (EDS) and X-ray diffraction (XRD) respectively. The results show that the etching mechanisms of BaCrO4 and Ba(OH)2 powder have the chemical reaction to remove quartz glass and the corrosion rates are high. The etching mechanism of BaCl2 powder has no chemical reaction to remove quartz glass and the corrosion rate is low. The study provides the technical basis for the industrial application of laser processing fused silica.

-

Key words:

- laser technique /

- laser etching /

- barium compound /

- powder coating /

- fused silica

-

Figure 4. EDS images of area A and B in Fig. 3

a—area A b—area B

Figure 7. EDS images of area C and D in Fig. 6

a—area C b—area D

Figure 10. EDS images of area E in Fig. 9

-

[1] GUO X G, ZHAI Ch H, ZHANG L, et al. Nano glass processing performance of optical quartz glass[J]. Optical Precision Engineering, 2014, 11(11):2959-2966(in Chinese). [2] ZHAI L B, ZHAO H L, CHEN J M. Three frequency laser micromachining of glass groove[J]. Applied Laser, 2006, 26(6):365-368(in Chinese). [3] LIANG D Zh, WANG M, DU Ch L, et al. Research on microchannel of silica glass fabricated by laser-induced backside wet etching[J]. Laser Technology, 2017, 41(4):174-177(in Chinese). [4] QIN Sh F, YUAN F, JIANG A R. Research on laser cutting technique of quartz pendulum[J]. Navigation, Positioning and Timing, 2015, 2(3):102-106(in Chinese). [5] BENDERLY D. Laser allows single-step marking on automotive glass[J]. Industrial Laser Solution, 2016, 31(3):12-15. [6] YAN G Sh, ZHU J G, HUANG Y L, et al. Fabrication of micro-scale gratings for moire method with a femtosecond laser[J]. Theoretical and Applied Mechanics Letters, 2016, 6(4):171-175. doi: 10.1016/j.taml.2016.06.001 [7] DAI Y T, XU G, CUI J L. 3-D micro ablation technique of transparent materials using deep ultraviolet laser[J]. Applied Laser, 2009, 29(5):411-414(in Chinese). [8] IHLEMANN J. Nanosecond and femtosecond excimer laser ablation of fused silica[J]. Applied Physics, 1992, A54(4):363-368. [9] IHLEMANN J. UV-laser ablation of fused silica mediated by solid coating absorption[J]. Proceedings of the SPIE, 2007, 6458:701140. [10] ZHANG J. SVGIDKA K, TAKAHASHI T, et al. Dual-beam ablation of fuse silica by multiwavelength excitation process using KrF excimer and F2 lasers[J].Applied Physics, 2000, A71(1):23-26. [11] WANG S. A study on laser etching and polishing quartz glasses technology[D]. Wuhan: Huazhong University of Science & Technology, 2012: 33-34(in Chinese). [12] PIERREL L, MARTIN E, KLAUS Z. Laser-induced front side etching of fused silica with KrF excimer laser using thin chromium lasers[J]. Applications and Material Science, 2012, 209(6):1114-1118. [13] HAMDANI A H, ANSAR A, AKHTER R, et al. Laser induced backside dry etching of BK-7 and quartz in vacuum[J]. Key Engineering Materials, 2012, 261(510):261-264. [14] TSVETKOV M Y, YUSUPOV V L, MINAEV N V, et al. On the mechanisms of single-pulse laser-induced backside wet etching[J]. Optics and Laser Technology, 2017, 88:17-23. doi: 10.1016/j.optlastec.2016.05.020 [15] ZIMMER K, BHME R, RUTHE D, et al. Backside laser etching of fused silica using liquid gallium[J]. Applied Physics, 2006, A84(4):455-458. -

网站地图

网站地图

下载:

下载: