-

在实际工程中,一些曲面结构形状复杂且过渡区曲率变化较大,裂纹萌发通常发生在结构部件的弯曲区或拱顶上,因为这些区域一般存在高应力集中,所以应对这些临界区域进行强化处理,以提高部件的寿命[1-3]。相对于传统强化方法,激光冲击强化(laser shock processing, LSP)技术作为一种新型的表面改性技术,其通过诱导产生的冲击波作用于材料表面,在材料表层形成一定深度的残余压应力,并产生高密度位错和位错缠结,从而改善材料的疲劳性能[4-8]。激光冲击强化具有高压高能、可控性好、强化质量高、应用范围广等优势,因此在材料表面强化领域具有广阔前景[9-12]。

迄今为止,国内关于曲面结构激光冲击强化的研究大多集中在曲轴上。WANG[13]等人利用激光对曲轴连杆轴颈过渡圆角区进行了冲击强化处理,并利用疲劳试验研究了激光冲击强化对曲轴扭转强度的影响。研究表明,激光冲击处理在曲轴过渡圆角区表面形成了残余压应力场,致使裂纹扩展速率大幅降低,显著提高了曲轴的疲劳寿命。研究认为激光诱导产生的残余压应力是提高曲轴疲劳性能的主要机制。LI[14]等人以某型号发动机放气活门的主动连杆转接圆角区为研究对象,通过振动疲劳试验对比分析了原件与机械喷丸、激光冲击、增大圆角半径3种强化处理后的疲劳结果差异。研究表明,经激光冲击强化后,圆角区表面粗糙度降低、形成一定深度的残余压应力层以及高密度位错的产生,三者共同作用下有效的缓解了圆角区的应力集中。国外的相关研究大多在航空领域。SPANRAD[15]等人采用激光对外物损伤后的Ti-6Al-4V合金通用机翼样品进行强化处理, 结果显示,激光冲击强化提高了外物损伤后的疲劳裂纹扩展阻力。YANG[16]等人对激光冲击强化7050-T7451铝合金棒件残余应力场的几何效应进行了研究,他们采用3维有限元方法对具有曲面的金属试样由激光冲击强化产生的残余应力场的几何效应进行了分析,结果表明,曲面结构表面的几何效应极大地影响了动态应力场和残余应力场。

国内外的相关研究大多基于特定的研究对象,具有一定的局限性。作者意图在不同应力水平下,对激光冲击强化圆角构件的残余应力分布规律进行分析,进而研究其对曲面结构疲劳性能的影响,为今后实际工程中含有过渡圆角区的零部件的激光冲击强化研究提供一定的参考。

-

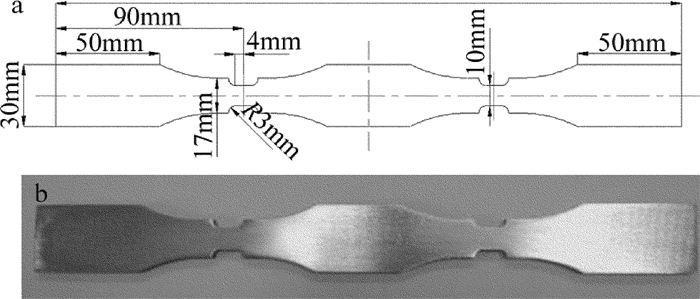

本文中选择的试样材料为TC4-DT钛合金,其化学成分如表 1所示。为了便于激光冲击前后对比及后续疲劳拉伸试验,将试样设计成双联试样,圆角区半径为3mm,厚度为6mm,图 1分别为试样的几何尺寸图及实物图。

Table 1. Chemical component (mass fraction) of TC4-DT titanium alloy

Al V Fe C N O Ti 0.056~0.063 0.036~0.044 ≤0.003 ≤0.001 ≤0.03 ≤0.001 balance 试验中采用的功率密度为13.7GW/cm2,激光光斑直径为4mm,搭接率为50%,冲击路径如图 2所示。试验过程中,用100μm厚的铝箔作吸收保护层,用去离子水作透明约束层。

-

试样完成激光冲击强化试验后,将进行疲劳拉伸试验。试验中采用正弦等幅拉-拉载荷谱,进行疲劳试验的最大应力分别为385MPa和423MPa,应力比r=0.1,频率保持50Hz不变,疲劳试验在室温下进行。

表 2为圆角试样分别在应力水平385MPa和423MPa加载下的疲劳试验结果。从表中的数据可以看到,当应力水平为385MPa时,圆角试样经激光冲击强化后,冲击端循环次数相比未冲击端循环次数能提高了246.2%,强化效果非常明显;当应力水平提高到423MPa时,未冲击端与冲击端的疲劳寿命均大幅降低,疲劳寿命增益仅为111.8%,远低于应力水平385MPa时的。显然,激光冲击强化能有效改善圆角构件的疲劳寿命,但外加载荷的增加却大幅降低了强化效果。

Table 2. Fatigue testing result of specimen

groupNo. stress levelσ/MPa fatigue life of unprocessed area/cycle index fatigue life of processed area/cycle index increment of fatigue life/% 1 385 82988 287344 246.2 2 423 53799 113945 111.8 -

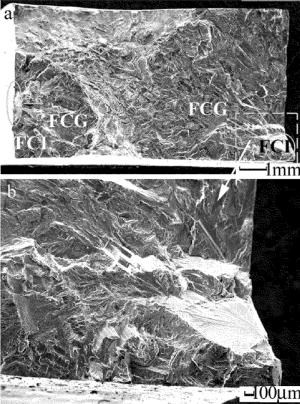

图 3和图 4分别为双联试样在不同应力水平下未冲击端的疲劳断口微观形貌。其中图 3a和图 4a为断口全貌,图 3b和图 4b为疲劳源区局部放大。从图中可以观察到,未冲击端疲劳源均位于圆角根部和棱角处,由于根部和棱角处的局部应力集中和加工状态较差,在外加循环载荷下一般多是疲劳裂纹萌生的地方[17]。断口存在许多解理小平面,在源区可以看到大量“楼梯型”台阶,具有典型的羽毛花样,整个断面高低起伏,疲劳源区、疲劳裂纹扩展区和瞬断区区分明显。同时还可以看到,在高应力水平下的疲劳源较低应力水平下的分散,并存在多个疲劳源并存的现象。这是因为在高应力水平作用下,材料抵抗裂纹萌生的能力降低,致使裂纹萌生的范围增大,疲劳源在多处产生的可能性大大增加。

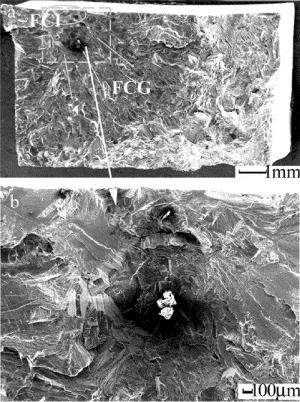

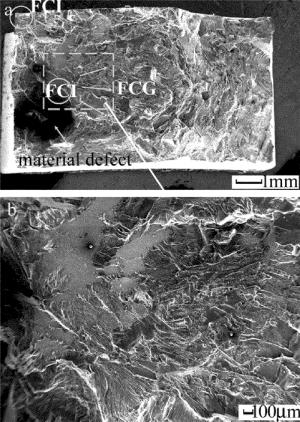

图 5和图 6为双联试样冲击端疲劳断口微观形貌。从图中可观察到,与未冲击端相比,断口形貌特征基本一致,但冲击端断口疲劳源明显向冲击深度方向转移,这是由于激光冲击处理使有应力集中的圆角薄弱区得到强化,疲劳源从薄弱圆角表面移向其它可能较弱位置,这能极大地提高构件疲劳裂纹萌生寿命。图 6断口试样明显存在组织缺陷,使得疲劳源在缺陷出产生,致使构件疲劳寿命大幅降低。

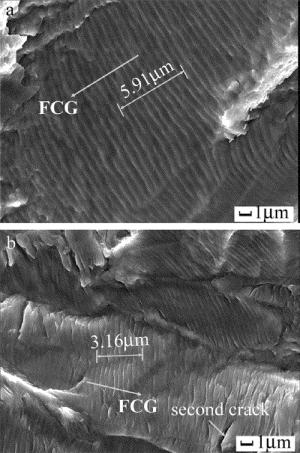

在循环载荷的作用下,疲劳断口表面产生条状结构的疲劳辉纹。表面上精细的条状结构是每个载荷循环使裂纹发生缓慢的扩展而造成的,每一条带标记着裂纹前缘的位置。通过对疲劳辉纹的定量分析就可以确定裂纹扩展的速度[18]。图 7和图 8分别为试样在应力水平385MPa和423MPa下的疲劳条纹。其中图 7a和图 8a为未冲击端疲劳条纹,图 7b和图 8b为冲击端疲劳条纹。当应力水平为385MPa时,未冲击端与冲击端的10个疲劳条带间距分别为4.65μm和2.037μm;423MPa时,分别为5.91μm和3.16μm。可见经激光冲击强化后疲劳条带间距明显减小,说明疲劳裂纹扩展速率显著降低,从而极大的提高了疲劳寿命。此外,由于应力水平的增大,裂纹尖端有效应力强度因子幅增大,疲劳裂纹扩展加快,在断口上则表现为疲劳条带间距的增大,这在试样疲劳寿命上均有体现。

-

(1) 观察试样疲劳断口形貌发现:在低应力水平下,试样未冲击端断口上疲劳源均位于圆角根部相切处;在高应力水平下,由于拉应力范围较大,疲劳源区变大,疲劳源个数增多;而冲击端疲劳源向冲击深度方向转移,出现在次表面层。

(2) 激光冲击能有效提高圆角构件疲劳裂纹萌生寿命。经激光冲击强化后断口裂纹稳定扩展区上的疲劳条带间距明显减小;但随着应力水平增大,激光冲击强化对圆角结构疲劳寿命的增益减小。

应力水平对激光冲击强化圆角疲劳寿命的影响

Effect of laser shock processing on fatigue life of fillet structures under different stress levels

-

摘要: 为了研究不同应力水平(疲劳试验过程中应力最大值)下,激光冲击强化对圆角结构疲劳寿命的影响,对半径为3mm的TC4-DT钛合金圆角试样进行了激光冲击试验,接着对试样进行拉-拉疲劳试验,在疲劳试验过程中采用的两种应力水平分别为385MPa和423MPa,应力比r=0.1,并通过扫描电子显微镜对疲劳断口进行分析。结果表明,激光冲击强化后,疲劳源从圆角表面向内部移动,且疲劳辉纹宽度减小,圆角结构疲劳寿命得到提高;当应力水平从385MPa增大至423MPa时,圆角疲劳寿命增益由246.2%减小至111.8%;激光冲击强化后,圆角结构表面形成一定深度的参与压应力,疲劳性能得到提高;但随着应力水平增大,激光冲击强化对圆角结构疲劳寿命的增益减小。该结果为针对薄弱区域强化而抑制疲劳裂纹萌生的研究具有指导意义。Abstract: In order to study effect of laser shock processing(LSP) on the fatigue life of fillet structures under different stress levels (the maximum stress during fatigue test), TC4-DT titanium alloy samples were subjected to laser shock processing, and then tensile stress test was carried out. The stress levels were 385MPa and 423MPa respectively, and the stress ratio r was 0.1. The fatigue fracture was analyzed by means of a scanning electron microscope (SEM). The results show that after laser shock processing, the fatigue crack initiation is moved from the fillet surface to the inside, the width of fatigue striation decreases, and the fatigue life of fillet structure is improved. With the increase of stress level, the gain of the fatigue life of the fillet treated by laser shock processing is reduced. When the stress level increases from 385MPa to 423MPa, the fatigue life gain of fillet structure decreases from 246.2% to 111.8%. After LSP, the surface of the fillet has a certain degree of compressive stress, and the fatigue life is improved. However, with the increase of the stress level, thefatigue life gain of the fillet structure is reduced.This result has guiding significance for the study on suppressing fatigue crack initiation by strengthening weak region.

-

Key words:

- laser technique /

- fatigue life /

- fillet structure /

- stress level

-

Table 1. Chemical component (mass fraction) of TC4-DT titanium alloy

Al V Fe C N O Ti 0.056~0.063 0.036~0.044 ≤0.003 ≤0.001 ≤0.03 ≤0.001 balance Table 2. Fatigue testing result of specimen

groupNo. stress levelσ/MPa fatigue life of unprocessed area/cycle index fatigue life of processed area/cycle index increment of fatigue life/% 1 385 82988 287344 246.2 2 423 53799 113945 111.8 -

[1] LI Y H, HE W F, ZHOU L Ch. The strengthening mechanism of laser shock processing and its application on the aero-engine components[J]. Scientia Sinica Technologica, 2015, 45(1):1-8(in Chinese). [2] HU J L, LOU J, SHENG H C, et al. The effects of laser shock peening on microstructure and properties of metals and alloys:areview[J]. Advanced Materials Research, 2011, 347/353:1596-1604. doi: 10.4028/www.scientific.net/AMR.347-353 [3] LI Zh. Investigation of residual stress and fatigue performance of titanium alloy part with hole by laser shock processing[D]. Zhenjiang: Jiangsu University, 2016: 11-18(in Chinese). [4] GOMEZ-ROSAS G, RUBIO-GONZALEZ C, OCANA J, et al. High level compressive residual stresses produced in aluminum alloys by laser shock processing[J]. Applied Surface Science, 2005, 252(4):883-887. doi: 10.1016/j.apsusc.2005.01.150 [5] MONTROSS C S, WEI T, YE L, et al. Laser shock processing and its effects on microstructure and properties of metal alloys:a review[J]. International Journal of Fatigue, 2002, 24(10):1021-1036. doi: 10.1016/S0142-1123(02)00022-1 [6] RANKIN J E, HILL M R, HACKEL L A.The effects of process variations on residual stress in laser peened 7049-T73 aluminum alloy[J]. Materials Science and Engineering, 2003, A349(1/2):279-291. [7] CAO Z W, CHE Zh G, ZOU Sh K, et al. The effect of laser shock peening on fatigue property of 7050 aluminum alloy fastener hole[J]. Applied Laser, 2013, 33(3):259-262(in Chinese). doi: 10.3788/AL [8] ZHANG M Y, ZHU Y, GUO W, et al. Effects of laser shock processing on fatigue properties of TC17 titanium alloy[J]. Laser Technology, 2017, 41(2):231-234(in Chinese). [9] RUBIO-GONZÁLEZ C, OCAÑA J L, GOMEZ-ROSAS G, et al. Effect of laser shock processing on fatigue crack growth and fracture toughness of 6061-T6 aluminum alloy[J]. Materials Science & Engineering, 2004, A386(1/2):291-295. [10] PEYRE P, FABBRO R, MERRIEN P, et al. Laser shock processing of aluminum alloys. Application to high cycle fatigue behavior[J]. Materials Science & Engineering, 1996, A210(1/2):102-113. [11] CLAUER A H, LAHRMAN D F. Laser shock processing as a surface enhancement process[J]. Key Engineering Materials, 2001, 197(1775):121-144. [12] JIANG Y F, LI J, PAN Y, et al. Investigation of effect of two-side laser shock order onsmall-hole specimen strengthening[J]. Laser Technology, 2016, 40(1):82-85(in Chinese). [13] WANG Zh P, GE M Zh. Impact of laser shock processing on fatigue strength of crankshaft[J]. Machinery Design & Manufacture, 2011(8):197-199(in Chinese). [14] LI Q P, LI Y H, HE W F, et al. LSP to improve vibration fatigue performance of deflation valve lever[J]. Journal of Beijing University of Aeronautics and Astronautics, 2012, 38(1):69-74(in Chinese). [15] SPANRAD S, TONG J. Characterization of foreign object damage (FOD) and early fatigue crack growth in laser shock peened Ti-6AL-4V aerofoil specimens[J]. Materials Science & Engineering, 2011, A528(4):2128-2136. [16] YANG C, HODGSON P D, LIU Q, et al. Geometrical effects on residual stresses in 7050-T7451 aluminum alloy rods subject to laser shock peening[J]. Journal of Materials Processing Technology, 2008, 201(1):303-309. [17] NIE X, HE W, ZANG S, et al. Effect study and application to improve high cycle fatigue resistance of TC11 titanium alloy by laser shock peening with multiple impacts[J]. Surface & Coatings Technology, 2014, 253(9):68-75. [18] HERSHKO E, MANDELKER N, GHEORGHIU G, et al. Assessment of fatigue striation counting accuracy using high resolution scanning electron microscope[J]. Engineering Failure Analysis, 2008, 15(1/2):20-27. -

网站地图

网站地图

下载:

下载: