-

红外CCD相机测温技术主要利用热辐射测温原理中的比色测温技术。其原理是利用热辐射体在两个不同波长下的辐射亮度之比与温度之间的函数关系,通过公式演变,推导确定的温度值[6]。

根据普朗克定律,在热力学温度T下黑体的辐射亮度[7]为:

$ {L_0}\left( {\lambda ,T} \right) = \frac{{{C_1}}}{{\rm{ \mathit{ π} }}}{\lambda ^{ - 5}}{\{ {\rm{exp}}[{C_2}/\left( {\lambda T} \right)] - 1\} ^{ - 1}} $

(1) 式中,C1=3.742×10-16W·m2为第一辐射常数;C2=1.439×10-2m·K为第二辐射常数;T为温度,单位为K;λ为热辐射的波长。由于现实中不存在严格意义上的黑体,需考虑物体光谱发射率ε(λ, T)的影响[8],则非黑体的普朗克公式为:

$ {L_0}\left( {\lambda ,T} \right) = \varepsilon \left( {\lambda ,T} \right)\frac{{{C_1}}}{{\rm{ \mathit{ π} }}}{\lambda ^{ - 5}}{\{ {\rm{exp}}[{C_2}/\left( {\lambda T} \right)] - 1\} ^{ - 1}} $

(2) 由维恩位移定律可知,当温度低于3000K、波长小于0.8μm,即符合时,可用维恩公式替代普朗克公式,公式如下[9-10]:

$ L\left( {\lambda ,T} \right) = \varepsilon \left( {\lambda ,T} \right)\frac{{{C_1}}}{{\rm{ \mathit{ π} }}}{\lambda ^{ - 5}}{\rm{exp}}[ - {C_2}/(\lambda T)] $

(3) 设温度为T的物体在波长λ1和λ2下的辐射亮度为L(λ1, T)和L(λ2, T),则根据两者的比值就得到比色测温公式[11]:

$ T =\frac{{{C_2}\left( {\frac{1}{{{\lambda _2}}} - \frac{1}{{{\lambda _1}}}} \right)}}{{{\rm{ln}}\left[ {\frac{{L({\lambda _1},T)}}{{L({\lambda _2},T)}}} \right]{\rm{ }} - 5{\rm{ln}}\left( {\frac{{{\lambda _2}}}{{{\lambda _1}}}} \right) - {\rm{ln}}\left[ {\frac{{\varepsilon ({\lambda _1},T)}}{{\varepsilon ({\lambda _2},T)}}} \right]{\rm{ }}}}{\rm{ }} $

(4) 由于在较窄的波段范围内,多数物体的发射率不会发生明显的变化[12],即有,那么就有,这样比色测温(4)式就简化为:

$ {T_c} = \frac{{{C_2}\left( {\frac{1}{{{\lambda _2}}} - \frac{1}{{{\lambda _2}}}} \right)}}{{{\rm{ln}}\left[ {\frac{{L({\lambda _1},T)}}{{L({\lambda _2},T)}}} \right]{\rm{ }} - 5{\rm{ln}}\left( {\frac{{{\lambda _2}}}{{{\lambda _1}}}} \right)}} $

(5) 式中,Tc为比色温度。为消除发射率对计算比色温度时的影响,使比色测温的误差达到最小,在选择波长时尽量选择两个比较接近的波长,使得对应波长的发射率也近似相同[13-14]。

-

本实验中采用主要设备:(1)施玛特瑞加热设备厂生产的HD-50kW中频感应加热熔炼炉,最大输出功率为50kW; (2)德国AVT工业数字摄像机型号为F-145C,50mm可调镜头,分辨率为1388×1038,物距为1500mm; (3)卓立汉光MC600位移台。

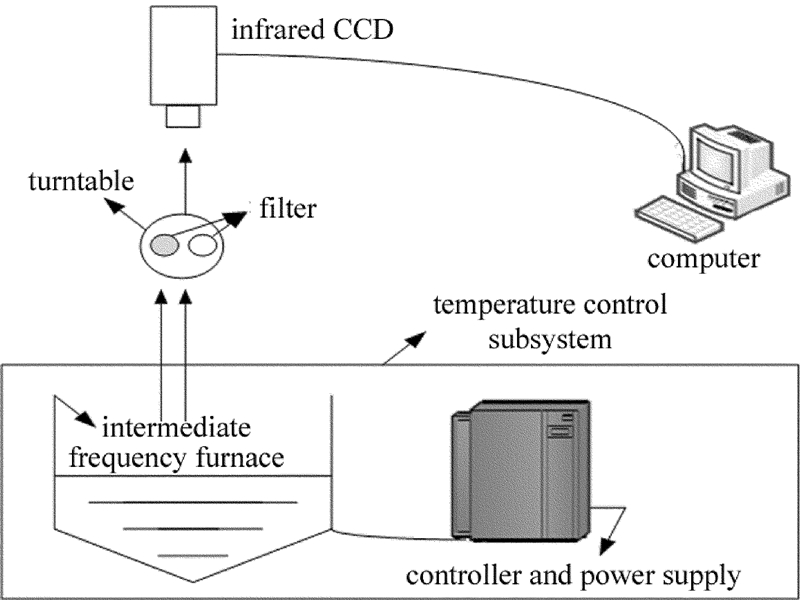

实验硬件示意图如图 1所示。实验过程中,通过调节中频感应加热熔炼炉的温度,使钢水一直处于熔融状态,同步电机切换装有两个不同波长滤波片的旋转台,红外CCD透过滤波片采集同一温度下两个不同波长下的红外图像,把获取的图像传至计算机,热电偶测温与红外CCD采集图像同步进行,其中热电偶所测得的温度精度满足工业生产过程中对精度要求,并将其测得的温度值作为标准温[15]。

-

在做实验时,红外CCD相机与中频炉的距离为1.5m,选用的两个滤波片中心波长分别为850nm和880nm,工作带宽为30nm,室内环境温度为25℃。实验过程中红外CCD透过滤波片并对准中频炉采集口,切换旋转台上的滤波片,以便采集钢水在不同温度下的图像,然后利用计算机计算图像中与热电偶测温相近位置点区域的灰度均值。实验数据如表 1所示。

Table 1. Table of temperature value and gray scale ratio table

temperature/K 1339 1344 1359 1384 1413 1425 1450 1475 λ1/nm 49 52 55 60 66 70 72 84 λ2/nm 79 83 89 97 106 113 116 136 λ1/λ2 0.6253 0.6245 0.6231 0.6215 0.6197 0.6189 0.6174 0.6160 temperature/K 1487 1507 1518 1553 1563 1595 1607 1615 λ1/nm 86 92 96 102 106 113 119 127 λ2/nm 140 150 156 167 174 186 196 209 λ1/λ2 0.6152 0.6139 0.6132 0.6112 0.6106 0.6086 0.6076 0.6065 -

为拟合出表 1中温度值与灰度比值之间的非线性关系曲线,利用最小二乘法[16]对实验数据进行函数匹配。设灰度比为自变量,温度T为因变量, 则最小二乘法拟合曲线的公式为:

$ T = a{x^2} + bx + c $

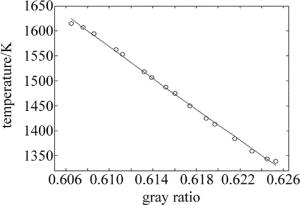

(6) 使用(6)式对表 1中的数据进行曲线拟合,拟合结果如图 2所示。得到的数学模型如下:

$ T = 2.9 \times {10^4}{x^2} - 5.2 \times {10^4}x + 2.2 \times {10^4} $

(7) 以上的测温模型是建立在外界温度25℃,设备采集时间为15μs的条件下的。当在不同环境条件下进行温度测量时, 仍可以用(6)式对数据进行曲线拟合,只是系数a, b, c的值会有些不同。

-

广义回归神经网络(generalized regression neural network,GRNN),具有良好的非线性逼近性能,它不依赖研究对象的数学模型,而是以样本数据为后验条件,执行非参量估计,按照最大概率原则计算输出值。它由3层网络构成,其中输入层神经元的个数与学习样本中输入向量的维数相同;隐含层径向基神经元的个数与训练样本数相同;输出层线性神经元个数与样本输出向量的维数相同[17]。

由于广义回归神经网络具有较强的非线性映射能力、学习速度快、需要的训练样本少和人工调节的参量较少等特点,克服了传统的误差反向传播神经网络(back propagation,BP)和径向基函数神经网络(radial basis function,RBF),在进行函数拟合过程中产生的收敛速度慢,易陷入局部极小值等缺点。此外广义回归神经网络依赖于学习样本,神经元之间的连接权值需要通过学习样本进行调整,具体地讲,引入黄金分割寻优法不断改变扩展系数。该寻优算法步骤为:(1)设扩展系数为σ,在[σmin,σmax]区间以固定步长Δσ连续变化扩展系数σ的值;(2)从学习样本中,任取其中一组样本作为测试样本,剩余样本组作为训练样本,用来则构造广义回归神经网络模型;(3)通过网络模型得到测试样本的预测值,并计算预测值与样本值间的误差,即为预测误差;(4)重复第(2)、(3)步,直到剩余的训练样本都作过一次测试样本,再计算所有预测误差的均值,将误差均值作为网络性能的评价指标,选择最小误差对应的扩展系数用来重构最优的广义回归神经网络预测模型,同时扩展系数也作为整个网络的训练效果评估指标。因此,为较好地拟合温度值与灰度比值之间的非线性关系曲线,利用广义回归神经网络方法来完成对表 1中数据的曲线拟合。

本文中以红外CCD测温实验数据中的19组数据作为训练样本,并通过交叉训练的方式对神经网络进行训练,同时得到的最优扩展系数为0.0004,另外一组作为测试样本,测试样本集如表 1中实验数据所示。而每组训练样本中共包含16个数据点,因此隐含层的径向基神经元的个数为16。

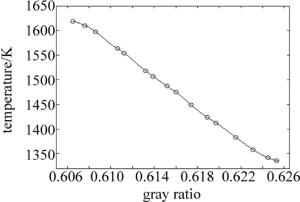

本文中将采用3层神经网络结构:输入层、隐含层和输出层,其中输入层神经元个数为1,即为输入灰度比维数;隐含层径向基神经元个数为16,即为每组训练样本中包含16个数据点;输出层线性神经元个数为1,即为输出温度维数,最优扩展系数为0.0004。利用这些最优参量构造广义回归神经网络结构并对表 1中的实验数据进行非线性关系拟合,得到的非线性关系拟合曲线如图 3所示。由图 3可知, 实验观测值数据落在拟合曲线上,说明本次拟合结果符合实际情况,该测温模型是可行的。

-

标准差、残差平方和相对误差这3个参量常作为曲线拟合效果的评判标准,标准差和残差平方和相对误差越小说明曲线的拟合程度越好[18]。比较结果如表 2所示。通过表 2中数据对比可知,广义回归神经网络方法拟合的效果更好。广义回归神经网络方法有如下的优点:不用提前给出待拟合数据的数学表达式,通过采集系统的输入和输出值就可以将曲线拟合出来。模型结构简单,需要调整的参量少,能够有效地避免繁琐、复杂的数学计算。

Table 2. Comparison of the generalized regression neural network method and least square method

gray ratio true temperature/K least squares method GRNN neural network algorithm fit value/K relative error/% fit value/K relative error/% 0.6253 1339 1336 0.22 1337 0.15 0.6245 1344 1340 0.29 1342 0.14 0.6231 1359 1364 0.36 1358 0.07 0.6215 1384 1389 0.36 1385 0.07 0.6197 1413 1416 0.21 1412 0.07 0.6189 1425 1428 0.21 1424 0.07 0.6174 1450 1455 0.34 1449 0.07 0.6112 1553 1549 0.26 1554 0.07 0.6086 1595 1590 0.31 1598 0.18 0.6065 1615 1619 0.24 1614 0.06 residual sum of squares 146 34 standard deviation 1.28 0.76 但在实际生产过程中,温度必须实现实时在线显示,因此常用最小二乘法建立的测温模型进行温度测量,满足工业对测温间隔的要求。如果实际的钢水测温间隔要求不严格,将考虑引入广义神经网络进行测量,这样就可以得到精度更高的温度。

-

实验中待钢融化至稳定后,需要较为频繁地用热电偶测量其温度,时间间隔大概为10min,然后计算红外图像中与热电偶测温位置相近点的灰度均值,将灰度比值带入广义回归神经网络测温模型中,最后得到钢水温度。热电偶与红外CCD测温结果对比如表 3所示。

Table 3. Comparison of temperature measurement results of thermocouple and infrared CCD

time/min thermocouple infrared CCD error absolute value/K true temperature/K fit value/K 0 1475 1477 2 10 1487 1486 1 20 1507 1508 1 30 1518 1517 1 40 1563 1561 2 50 1607 1608 1 从表 3中的数据可以看出,两种方法测得的钢水温度变化趋势大致相同,并且温度十分相近。对比显示两种温度存在差异,这是符合实际情况的,因为红外CCD测温技术获取的是钢水表面温度,而热电偶获取的是钢水内部温度,说明利用红外CCD测温技术对钢水温度测量是可行的。

-

针对钢水温度不能实时在线测量的问题,利用最小二乘法和广义回归神经网络方法进行钢水灰度比和温度之间关系的曲线拟合,建立起钢水红外测温模型,通过对比实验可以得出结论:广义回归神经网络方法在钢水表面温度测量方面,比传统的测量方法更加优越,并通过实验验证了该测温模型的可行性和合理性,使钢水温度测量误差在0.1%范围内,大大提高了测温精度。

基于红外CCD的钢水红外测温模型分析

Analysis of infrared temperature measurement model of molten steel based on infrared CCD

-

摘要: 为了快速精确地在线测量钢水温度,采用红外CCD相机测温技术来测量钢水表面温度。利用红外CCD相机采集钢水在不同温度下的图像,计算出图像中与热电偶测温相近位置点区域的灰度均值,引入黄金分割寻优法对广义回归神经网络中扩展系数的确定进行了改进,并用传统的最小二乘法与改进的广义回归神经网络方法对灰度比和温度之间的非线性关系拟合曲线进行对比。结果表明,用改进的广义回归神经网络建立的测温模型有效地提高了在线温度测量精度,使钢水温度测量误差控制在0.1%范围内,符合工业设计要求。该研究为广义回归神经网络应用在钢水测温领域提供了参考。

-

关键词:

- 测量与计量 /

- 广义回归神经网络测温 /

- 精度提高 /

- 灰度比值 /

- 最小二乘法

Abstract: In order to quickly and accurately measure the molten steel temperature on line, infrared CCD camera temperature measurement technology was used to measure the surface temperature of molten steel. The image of molten steel at different temperatures was collected by an infrared CCD camera to calculate the average of the grayscale values in the region of the image near the temperature measured by the thermocouple. The golden section optimization method was introduced to determine the expansion coefficient in the generalized regression neural network. The nonlinear curve fitting between gray scale and temperature was compared by using the traditional least square method and the modified generalized regression neural network. The results show that the temperature measurement model established by the improved generalized regression neural network can effectively improve the on-line temperature measurement accuracy and make the measurement error of molten steel temperature within 0.1%. It meets the requirements of industrial design. This study provides a reference for the application of generalized regression neural network in the field of molten steel temperature measurement. -

Table 1. Table of temperature value and gray scale ratio table

temperature/K 1339 1344 1359 1384 1413 1425 1450 1475 λ1/nm 49 52 55 60 66 70 72 84 λ2/nm 79 83 89 97 106 113 116 136 λ1/λ2 0.6253 0.6245 0.6231 0.6215 0.6197 0.6189 0.6174 0.6160 temperature/K 1487 1507 1518 1553 1563 1595 1607 1615 λ1/nm 86 92 96 102 106 113 119 127 λ2/nm 140 150 156 167 174 186 196 209 λ1/λ2 0.6152 0.6139 0.6132 0.6112 0.6106 0.6086 0.6076 0.6065 Table 2. Comparison of the generalized regression neural network method and least square method

gray ratio true temperature/K least squares method GRNN neural network algorithm fit value/K relative error/% fit value/K relative error/% 0.6253 1339 1336 0.22 1337 0.15 0.6245 1344 1340 0.29 1342 0.14 0.6231 1359 1364 0.36 1358 0.07 0.6215 1384 1389 0.36 1385 0.07 0.6197 1413 1416 0.21 1412 0.07 0.6189 1425 1428 0.21 1424 0.07 0.6174 1450 1455 0.34 1449 0.07 0.6112 1553 1549 0.26 1554 0.07 0.6086 1595 1590 0.31 1598 0.18 0.6065 1615 1619 0.24 1614 0.06 residual sum of squares 146 34 standard deviation 1.28 0.76 Table 3. Comparison of temperature measurement results of thermocouple and infrared CCD

time/min thermocouple infrared CCD error absolute value/K true temperature/K fit value/K 0 1475 1477 2 10 1487 1486 1 20 1507 1508 1 30 1518 1517 1 40 1563 1561 2 50 1607 1608 1 -

[1] TANAKA T, OGATA A, INOMATA A, et al. Infrared continuous temperature measurement system for molten steel in tundish[J]. Advanced Materials Research, 2012, 472/475(4):1110-1113. [2] MO Zh X, CHEN Y J. Study and development prospect of infrared thermal image detection technology in China[J]. Laser & Infrared, 2014, 44(12):1300-1305(in Chinese). [3] LI Y H. Based on infrared thermal imaging temperature measurement technology and application research[D].Harbin: Harbin Institute of Technology, 2010: 1-4(in Chinese). [4] CUI F X, FANG Y H. Imaging method of infrared background based on bright temperature spectrum[J]. Acta Optica Sinica, 2013, 33(11):1130001(in Chinese). doi: 10.3788/AOS [5] SUN Y, PENG X Q. Comparison of color and colorimetric methods based on color CCD[J]. Chinese Journal of Sensors and Actuators, 2015, 28(8):1184-1187(in Chinese). [6] HAI X, ZHU Zh J. Comparative analysis of error correction of colorimetric temperature measurement by least square method and three spline curve fitting[J]. Lasers Journal, 2015, 36(6):72-76(in Chinese). [7] CAO L H, YANG C Y, WAN Ch M. Dual band calibration based on colorimetric temperature measurement method[J]. Chinese Journal of Scientific Instrument, 2012, 33(8):1882-1888(in Chinese). [8] LIU T L, LI D W, LIANG Ch L, et al. A single-wavelength radiation temperature measurement method based on area array CCD[J].Application of Optoelectronic Technology, 2008, 23(1):27-31(in Ch-inese). [9] WU H B, LIU Ch H. Study on error correction function in colorimetric temperature measurement theory[J].Journal of Quantum Electronics, 2009, 26(1):121-126(in Chinese). [10] LI Y X, LI Sh. Design of the system to soft measurement of high-temperature field based on color CCD image sensor[J]. Journal of Jiangxi University of Science and Technology, 2012, 33(1):48-55(in Chinese). [11] WANG P, HAO X J, ZHOU H Ch, et al. Colorimetric temperature measurement device based on ignition point test of magnesium alloy[J].Laser Technology, 2014, 38(4):459-462(in Chinese). [12] YANG Y L, DAI J J, MA C H. Characteristics of colorimetric temperature measurement based on wavelet analysis[J].Power & Acoustics, 2015, 37(3):519-521(in Chinese). [13] SUN Y, PENG X Q, YAN J. Research on temperature measurement of high temperature field radiation based on color CCD[J].Journal of Instrumentation, 2011, 32(11):2579-2584(in Chinese). [14] LI H B, WANG X X, LIU B. Selection of working wavelength and bandwidth in CCD colorimetric temperature measurement[J]. Optical Technology, 2005, 31(1):21-23(in Chinese). [15] LÜ P F, PEI D X, SHENG D W. The research of transient thermometry technology based on K-style thermocouple[J]. Chinese Journal of Sensors and Actuators, 2014, 27(6):775-780(in Ch-inese). [16] ZHOU M H, WANG G Zh. Least square fitting of B-spline curve and Bézier curve based on genetic algorithm[J].Journal of Computer Research and Development, 2005, 42(1):134-143(in Chinese). doi: 10.1360/crad20050118 [17] ZHANG Zh K, TIAN Y B, ZHOU J J. Using wideband DOA estimation based on improved generalized regression neural network and principal component analysis[J]. Optoelectronics & Laser, 2012, 23(4):692-696(in Chinese). [18] SUN Zh Y, LI M H, QIAO Y F, et al. Application of BP neural network in calibration of colorimetric temperature measurement system[J]. Laser and Infrared, 2007, 37(12):1274-1277(in Ch-inese). -

网站地图

网站地图

下载:

下载: