-

激光熔覆技术是一种兼顾精确成形和高性能成形一体化需求的先进制造技术, 也是中国制造2025年重点发展的先进制造技术[1-2]。激光熔覆技术的基本原理是在基体表面上熔凝金属、陶瓷粉末使之与基体形成稀释度极低且与基体成冶金结合的熔覆层, 可以作为易磨损零件的修复方法, 有效改善基体表面的耐磨、耐腐蚀、抗氧化等性能, 激光熔覆技术的这些特点使其在基体修复和表面改性领域具有广阔的发展前景[3-5]。激光熔覆技术对金属表面进行熔覆涂层以达到基材表面改性的技术, 在机械用钢的回收和修复中具有广阔的发展空间[16-19], 并可极大扩展钢材的应用空间, 降低产品制造成本。由于激光熔覆是一个金属快速熔凝的过程, 就使得表面熔覆层质量不易控制, 在熔覆层中易产生裂纹和气孔等缺陷, 影响熔覆层的整体性能, 这使解决熔覆层中的裂纹和气孔成为激光熔覆技术中的关键问题。

熔覆层中的裂纹主要是由于金属凝固时熔池内部温度和基材温度梯度大、熔池内部的残余应力导致的, 也跟熔覆材料与基体材料的热膨胀系数差异也有关。由于这些因素对熔覆层质量的影响, 使得激光熔覆技术是一项复杂技术。激光熔覆中的功率、光斑大小、扫描速率、离焦量等主要参量对熔覆层的质量有着决定性作用[6-13], 参量之间的相互匹配和优化对熔覆层的质量有重要影响。

激光熔覆热源是由光纤激光发生器产生的强激光束。熔池中的热源能量密度Es可表示为:Es=P/(Dv), 其中, P为激光功率, v为激光扫描速率, D为激光束光斑直径。大量研究表明[14-15], 激光熔覆层易产生裂纹, 与熔池在遇冷凝固的过程中熔池内部的残余应力有关, 而残余应力的大小和激光能量密度Es紧密相关。当激光能量密度Es在一定范围增大时, 熔覆层的开裂倾向会减少。但激光功率过大会使得基材吸收的热量过高, 导致基体变形严重。适当地降低扫描速率可以增大激光能量密度Es, 这是由于随着扫描速率降低, 扫描时间变长, 熔池吸收热量增加, 熔池深度也相应地增加, 使得材料温度梯度减小, 熔池冷却速率减缓, 减小由温度梯度引起的热应力, 从而减小了开裂倾向。这种改变激光扫描速率来控制熔池温度的方法比控制激光功率对基材的影响较小。

45#钢在极端条件下易发生腐蚀、疲劳、破损等失效形式, 可以在45#钢的表面采用激光熔覆技术熔覆合金涂层提高综合性能。本文中主要分析多道搭接熔覆实验中, 激光扫描速率对45#钢基材上熔覆镍基合金粉末的熔覆层性能和熔覆层裂纹的影响。

-

试验前材料处理:为了防止基材表面杂质对激光能量的吸收从而影响实验结果, 试验前对45#钢进行表面精磨, 使基体表面平整, 使用无水乙醇清洗去除表面油污和氧化膜, 使基体表面无明显缺陷。为了防止镍基熔覆粉末受潮造成结块对实验结果产生影响, 在实验开始前对镍基熔覆粉末真空烘干除潮, 避免因熔覆粉末受潮。熔覆过程中施加氮气保护, 可以保护熔覆层成型过程中不受氧化等外界干扰得到均匀且性能稳定的激光熔覆涂层。45#钢基材的化学成分如表 1所示。

Table 1. Chemical composition (mass fraction) of 45# steel matrix

C Si Mn Cr Ni Cu P, Fe 0.005 <0.002 <0.001 ≤ 0.001 <0.001 ≤ 0.001 balance 选取Ni60自熔合金粉末为熔覆材料, Ni60的化学成分如表 2所示。

Table 2. Chemical composition (mass fraction) of Ni60 alloy powder

Si C Fe B Cr Ni 0.008 0.001 0.003 0.031 0.003 balance -

试验设备包括:(1)IPG光纤激光器, 型号为YLS-2000, 最大输出功率P=2000W;(2)HV-1000型数字显微硬度计; (3)JSM-6700F场发射扫描电镜(scanning electron microscope, SEM)。

表 3为在45#钢基材上优化后的激光熔覆工艺参量。

Table 3. Process parameters of laser cladding

laser

power/

kWspot

diameter/

mmpulverized

speed/

(g·s-1)scanning

speed/

(mm·s-1)lap

rate/

%defocus/

mm1.4 2 1.2 2, 3, 4 50 16 对熔覆后的试样用线切割设备沿成形截面切开, 制作成8mm×8mm×8mm大小的试块, 用砂纸进行打磨获得显微硬度测试件, 显微硬度测量采用HV-1000型数字显微硬度计。对获得8mm×8mm×8mm的试块进行打磨、抛光, 用丙酮溶液清洗试样, 并用王水腐蚀, 制成电镜扫描试块, 采用JSM-6700F场发射扫描电镜对试块进行显微形貌和断面结构分析。

-

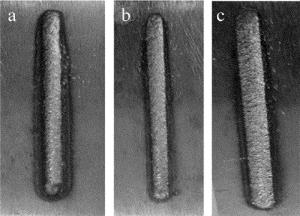

图 1是激光扫描速率为2mm/s, 4mm/s, 6mm/s时45#钢表面熔覆单道Ni60涂层的宏观形貌。

Figure 1. Macroscopic morphology of single channel cladding surface at diffe-rent laser scanning speeds

在单道激光熔覆涂层的对比中, 激光扫描速率为2mm/s时, 基材表面氧化严重, 基材和粉末吸收的热量高使得粉末得以充分熔化, 获得的熔池深度较大, 但是基材吸收热量高, 基材背面存在热影响区, 熔覆高度相比较激光扫描速率为4mm/s和6mm/s时有明显提高。激光扫描速率为2mm/s时, 熔覆层表面最光滑, 扫描速率为4mm/s时, 相较于6mm/s时熔覆层宽度和厚度都有增加。

-

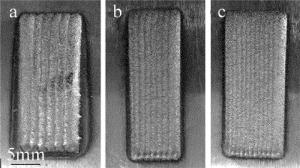

图 2是2mm/s, 4mm/s, 6mm/s 3种激光扫描速率搭接率为50%时的多道搭接熔覆层的宏观形貌图。

Figure 2. Macroscopic morphology of multi-channel cladding surface at diffe-rent laser scanning speeds

在3种激光扫描速率下粉末均能与基材形成冶金结合, 当激光扫描速率为2mm/s时, 基材氧化严重, 熔覆层表面呈波浪状、表面平整度差, 基材形变量大, 这是由于激光扫描速率过慢、基材吸收的热量过多引起的, 熔覆层的厚度也由于速率低使得镍基粉末熔覆层高于激光熔覆扫描速率为4mm/s和6mm/s时, 3种激光熔覆扫描速率下熔覆层表面均无明显的气孔和裂纹。

-

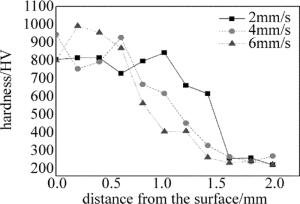

图 3为3种不同激光扫描速率熔覆层表面到基体的显微硬度变化趋势。采用数字显微硬度计分别对激光扫描速率为2mm/s, 4mm/s, 6mm/s的试样进行显微硬度测量。为了减小测量误差, 每个试样的横向水平测量层分别测量3个点, 每个测量点之间相隔2mm, 然后再取平均值。不同激光扫描速率熔覆层的显微硬度从熔覆层顶部开始测量, 每隔1.8mm为一个测量点。

由图 3可知, 激光熔覆层的显微硬度随着离基体的距离减小而减小, 熔覆涂层的厚度在一定范围内影响整体显微硬度。熔覆层顶部受环境中氧气影响, 会形成复杂氧化物的表面氧化膜, 显微硬度波动较大。激光熔覆层中部熔池受到外部环境影响较小, 使得熔覆层中部的熔池能够凝固成晶粒细小的组织, 使得显微硬度高于底部。由于激光热辐射对基材表面进行了表面改性, 熔化了的基材通过熔池中的对流传质作用, 扩散到熔覆层中, 造成基材稀释度的增大, 从而熔覆层成分有较大改变, 使熔覆层中各组成相的形态和大小均发生了相应的变化, 结合区的显微硬度高于基体的显微硬度, 起到连接熔覆层和基体的过渡作用。测量结果表明, 熔覆层的显微硬度平均值比基体的显微硬度值提高了500HV左右, 实现了对45#钢表面强化的目的。

-

图 4是激光扫描速率为2mm/s, 4mm/s, 6mm/s时熔覆后试样的扫描电镜形貌。

由图 4可以看出, 3种激光扫描速率形成的晶粒致密, 无明显的裂纹和气孔产生, 但晶粒的大小随着激光扫描速率的增加先减小后增大, 这是由于熔覆层晶粒的细密程度与生长温度有关, 在一定范围内激光熔覆扫描速率越低, 获得的金属熔池温度越高, 晶粒的成长也就越细密。图 4中深色晶粒为硼化物, 扫描速率在一定范围内的的增加使得硼化物晶粒细小。扫描速率为2mm/s时, 熔池温度过高硼化物晶粒散乱, 熔覆层质量不均匀。扫描速率为4mm/s时, 硼化物晶粒细小且排布相对整齐, 熔覆层性能相较于扫描速率为2mm/s和6mm/s时波动较小, 具体表现为图 3中扫描速率为4mm/s时熔覆层显微硬度波动较小。

-

(1) 激光熔覆的扫描速率对熔覆层表面粗糙度、表面平整度和基材热影响区有重要影响, 随着扫描速率的提高, 表面粗糙度升高, 熔覆层厚度降低, 基材熔化深度减小。

(2) 在45#钢上熔覆镍基(Ni60)合金粉末的熔覆层比基材的显微硬度高出约500HV。熔覆层晶粒的细密程度与扫描速率有关, 扫描速率过高或过低都会使得熔覆层晶粒减小、显微硬度降低。

(3) 3种激光熔覆扫描速率形成的熔覆层, 都未产生明显的裂纹和气孔等缺陷, 在激光扫描速率为4mm/s时, 形成的熔覆层表面平整, 微观组织无裂纹产生, 硼化物晶粒致密, 显微硬度波动较小。

扫描速率对激光熔覆镍基合金涂层性能的影响

Effect of scanning speed on the properties of laser cladding nickel-based alloy coating

-

摘要: 为了提高材料表面强度和硬度,在材料的表面采用激光熔覆技术熔覆合金涂层以提高其表面性能。相同的激光功率下采用不同的激光扫描速率在材料表面激光熔覆制备镍基(Ni60)复合涂层,取得了在基材表面获得理想熔覆层的工艺参量,并对熔覆层的性能进行了检测。结果表明,随着激光扫描速率的增加,表面粗糙度变大,熔覆层的宽度、高度、基材的熔化深度都有一定程度的降低,裂纹出现增大趋势,熔覆层显微硬度高出基材显微硬度约500HV,激光熔覆技术在一定范围内可以实现对基材的表面硬化。该结果为材料表面强化的研究提供了参考。Abstract: In order to improve the surface strength and hardness of the material, laser cladding technology was used to clad the alloy coating on the surface of the material to improve its surface properties. Nickel-based (Ni60) composite coating was prepared by laser cladding on the surface of material under the same laser power at different laser scanning speeds, and the processing parameters for obtaining the ideal cladding layer on the surface of the substrate were obtained. The properties of the cladding layer were detected. The results show that, with the increase of the laser scanning rate, the surface roughness becomes larger, the width, height of cladding layer and the melting depth of the substrate are reduced to a certain extent. The cracks appear to increase. The microhardness of the cladding layer is about 500HV higher than that of the substrate. The laser cladding technique can realize the hardening of substrate surface in a certain range. The results provide a reference for the study of surface strengthening of materials.

-

Key words:

- laser technique /

- micro hardness /

- scanning speed /

- nickel-based alloy

-

Table 1. Chemical composition (mass fraction) of 45# steel matrix

C Si Mn Cr Ni Cu P, Fe 0.005 <0.002 <0.001 ≤ 0.001 <0.001 ≤ 0.001 balance Table 2. Chemical composition (mass fraction) of Ni60 alloy powder

Si C Fe B Cr Ni 0.008 0.001 0.003 0.031 0.003 balance Table 3. Process parameters of laser cladding

laser

power/

kWspot

diameter/

mmpulverized

speed/

(g·s-1)scanning

speed/

(mm·s-1)lap

rate/

%defocus/

mm1.4 2 1.2 2, 3, 4 50 16 -

[1] ZHANG A F, LI D Ch, LIANG Sh D. Development of laser additive manufacturing of high-performance metal parts[J]. Aeronautical Manufacturing Technology, 2016, 59(22):16-22(in Chinese). [2] ZHONG M L, NING G Q, LIU W J. Research and development on laser direct manufacturing metallic components[J].Laser Technology, 2002, 26(5):388-391(in Chinese). [3] HUANG W D, LIN X, CHEN J, et al. Laser solid forming[M]. Xi'an:Northwestern Polytechnical University Press, 2007:2-3(in Chinese). [4] ZHENG B J, WEI J Y, JIANG Y H, et al. Wear property of NiCoFeCrTi high entropy alloy coating by laser cladding[J]. Laser Technology, 2016, 40(3):432-435(in Chinese). [5] LI Sh Y, TIAN X G, LI Ch B. Study on wear-resistance and scanning path of laser alloying on end cap working face[J]. Chinese Journal of Lasers, 2013, 40(2):0203004(in Chinese). doi: 10.3788/CJL [6] SONG J L, LI Y T. Research progress on laser cladding forming technology[J].Journal of Mechanical Engineering, 2010, 46(14):29-39(in Chinese). doi: 10.3901/JME.2010.14.029 [7] LIU F R, GAO Q, GAO D P. Cracking analysis of WC reinforced composites coating by laser cladding[J]. Journal of Material Engineering, 2003, 31(5):37-39(in Chinese). [8] YAO J H. Laser surface modification technology and application[M].Beijing:National Defense Industry Press, 2012:59-61(in Ch-inese). [9] ZOU X B, YIN D K, GU J J. A study on the cracks in laser cladding[J]. Laser Journal, 2010, 31(5):44-45(in Chinese). [10] RONG L R. Laser cladding technology and application of[J]. Me-tal Processing, 2012, 63(15):37-39(in Chinese). [11] SHEN B, YAN G Ch, WU G. Laser cladding on complex disc cam[J]. Chinese Journal of Lasers, 2009, 36(1):244-248(in Chin-ese). doi: 10.3788/JCL [12] ZHU G X, ZHANG A F, LI D Ch. Effect of process parameters on surface smoothness in laser cladding[J]. Chinese Journal of Lasers, 2010, 37(1):296-301(in Chinese). doi: 10.3788/JCL [13] LI Y L, BAI X B, WANG L, et al. Impact of laser cladding process parameters on the microstructure and properties of the cladding layer[J].Thermal Processing, 2009, 38(12):101-103(in Chinese). [14] ZHANG S Y, ZHENG K Q, ZHENG L. Influence of scanning speed on microstructure and properties of laser cladding WC-B4C-Co coating[J]. Chinese Journal of Lasers, 1993, 20(12):940-943(in Ch-inese). [15] SHI Sh H, LI B W. Influence of laser cladding process and powder on the cracking behavior of cladding[J].Laser Journal, 1998, 19(3):46-48(in Chinese). [16] ZHANG D Q, ZHANG J Q, GUO Zh J. Study on microstructure and properties of laser cladding repair 45# steel mould[J]. Mechanical Design and Manufacture, 2017, 2(2):118-120(in Chinese). [17] LU W. Study on the cracking of the roll cladding layer of laser cladding high speed wire[D]. Beijing: Beijing University of Technology, 2006: 8-10(in Chinese). [18] ENDRZEJEWSKI R, SLIWINSKI G, KRAWCZUK M. Temperature and stress during laser cladding of double layer coatings[J].Surface and Coatings Technology, 2006, 201(6):3328-3334. doi: 10.1016/j.surfcoat.2006.07.065 [19] ZHANG Ch Ch, SHI Y. Research status and development trend of laser cladding high thickness coating technology[J]. Laser Techno-logy, 2011, 35(4):448-452(in Chinese). -

网站地图

网站地图

下载:

下载: