-

纳米光刻技术是人类迄今为止能实现最精密的加工手段,传统光刻技术支撑着超大规模集成电路(very large scale integration, VLSI)的实现与发展。Intel创始人之一MOORE[1]在1965年的报告中指出,每隔18个月~24个月,芯片上集成电路的数量将增加1倍,这就是著名的“摩尔定律”。在摩尔定律的指引下,半导体工业每两至三年就跨上一个新台阶,目前技术节点正在向7nm以下继续延伸。

传统光刻尽管在集成电路半导体芯片量产方面占据了不可替代的角色,但其昂贵的设备(AMSL EUV光刻机问世时售价高达1亿美元)、苛刻的使用环境、较长的设计周期与高准入门槛严重制约着光刻平台为广大科研及研发人员服务。开发新型纳米蚀刻技术,弥补传统集成电路光刻技术在成本、设计周期、使用环境、图形灵活度等方面的不足,是近些年来的研究热点。

电子束/聚焦离子束纳米光刻、激光直写光刻、微发光二极管(light emitting diode, LED)光刻省去了掩模板,大大缩短了周期,提高了蚀刻效率。电子束出色的分辨率(大约10nm)赋予了普通实验室在纳米尺度设计、研发各种新型光电子器件的能力。阳极氧化氧化铝模板(anodic aluminum oxide,AAO)充分利用了化学自组装法在高纵横比、小尺寸、大面积与极低成本的优势,使普通化学实验室也具有几十纳米点阵图形化的能力。利用软胶与硬模子之间的共形接触而发展起来的纳米压印光刻,可在包括曲面衬底上压印互补的准2维、甚至3维微纳图形。蘸笔纳米蚀刻(dip pen nanolithography, DPN)利用锥形针尖所具备的微米-纳米准连续的结构,可实现微纳图形的准连续调节,其在常温、常压操作的优势使其在构建分子检测探针时优势明显。

-

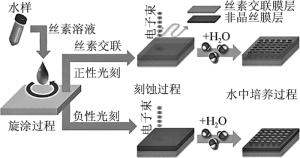

电子束光刻技术(electron beam lithography, EBL)波长取决于电子能量,电子能量越高,曝光的波长就越短,因此电子束蚀刻技术不受瑞利极限的限制,可以得到纳米级别分辨率。目前采用电子束蚀刻技术已经将蚀刻分辨率提升到9nm节点。多轴电子束蚀刻可以提高系统的吞吐量,不过目前这项技术还不能在生产阶段得到应用,难点在于电子束源的发展还处于研究之中。2014年,KIM[2]等人提出一种“丝膜”作为抗蚀剂的水基EBL工艺,如图 1所示。由于丝膜多态的晶态结构,使得它既可以作为正性抗蚀剂,也可以作为负性抗蚀剂与电子束产生作用。纳米制造需要复杂的蚀刻步骤,并且需要有毒的化学物质,科研工作者最初的设想是将抗蚀剂浸润在水中,但是面临着电子束灵敏度低、蚀刻边缘粗糙、伸缩性限制等。丝膜水基工艺在简化了蚀刻步骤的同时,也成为一种“绿色”抗蚀剂。2017年,德国亥姆霍兹柏林材料与能源研究中心HÖFLICH选用AgO2Me2Bu化合物首次利用电子束在银材料底层上完成纳米结构[3]。银材料光刻技术的原理与其它材料的技术相似,但是难点在于寻找合适的银化合物以及开发用于电子束的注射部件。AgO2Me2Bu化合物很稳定,仅在电子束聚焦处分解,这就不会出现注射部件针尖通道堵塞的情况。新的银纳米结构材料具有非同一般的光学特性,可见光可控制自由电子在银结构里振动形成等离子元,通过密集的光束可以读取结构表面的信息,为光计算机数据处理、新型电子器件制造提供了新的途径。

图 1 水基“丝膜”电子束光刻工作示意图[2]

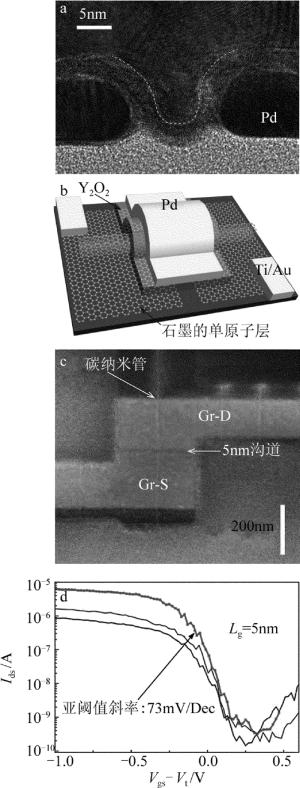

由于电子束光刻在分辨率(包括电子束本身的窄线宽,及优异的空间对准精度)、图形设计方面的优势,常用于设计新型器件,包括多栅场效应管(field effect transistor, FET)、隧道结场效应管(tunneling FET)、鳍式场效应晶体管(fin FET)等电子器件。同时,EBL推动着新型非硅基半导体器件(比如碳纳米管/石墨烯/MX2等)的研发。2017年,北京大学的PENG课题组借助EBL构建了5nm碳纳米管感光元件互补金属氧化物半导体(complementary metal oxide semiconductor, CMOS)器件,打破了传统硅基COMS器件极限[4],该工作是我国在10nm以下技术节点的突破。如图 2所示,图中, Ids为漏极电流,Lg为栅长,Vgs为栅极电压,Vt为阈值电压。

图 2 超短(5nm)沟道碳纳米管场效应晶体管[4]

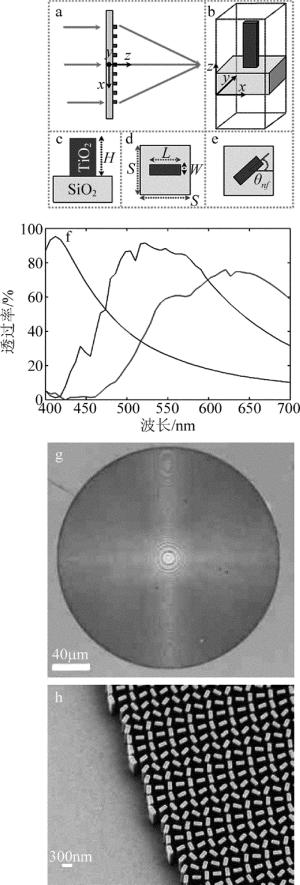

EBL在微纳尺度内构建周期性阵列的能力也为新型光子器件,包括光子晶体器件及微纳透镜带来激动人心的研究成果。美国哈佛大学的CAPASSO教授团队展示了一种新型“超级”镜头[5],这种透镜原理不同于19世纪曲面透镜的技术,如图 3所示。他们使用高纵横比的二氧化钛纳米阵列构成“超表面”来控制其中光波的相互作用,得到了数值孔径(numerical aperture, NA)高达0.8的透镜,该透镜可在可见光谱范围内高效率工作,实现亚波长分辨率成像。简而言之,就是一个比一张纸还要薄的透镜,不仅可将图像放大170倍,而且图像质量和当前世界上最先进的光学成像系统相当。这项技术的革命性在于它可在可见光谱范围内工作,这意味着它有可能取代当今从显微镜到照相机和手机等各种设备中的镜头。这种超小、超轻、超薄、柔性的超级镜头可以应用在很多方向,比如智能手机、相机、可穿戴设备、虚拟现实设备等。

图 3 新型微纳“超级”镜头[5]

-

激光直写光刻(laser direct write lithography, LDWL)作为一种无掩模光刻技术,是利用强度可变的激光束对基片表面的抗蚀材料实施变剂量曝光,显影后在抗蚀层表面形成所要求的图形。LDWL技术同样是一种新的衍射光学元件制作技术,2维直角坐标下利用激光束在抗蚀剂上扫描制作了精密的透镜阵列是LDWL技术最早的应用。2010年,FISCHER等人获得了激光直写光刻的3维结构,他们选用一种受激辐射损耗抗蚀剂并且采用双色双光子激励的实验方案,实现了65nm线宽结构[6]。调整抗蚀剂的跃迁机制和降低连续激光的双光子激励之后能得到10nm及以下的更好结构。

LDWL技术中,光学系统新型抗蚀剂的出现将会使这种先进的光刻技术走向更小的技术节点。HU等人[7]利用一种飞秒激光诱导前向转移(fs-laser induce forward transfer, fs-LIFT)的直写技术在铜膜表面得到纳米结构。BVCKMANN和STENGER课题组在2012年提出“dip-in”3维激光直写光刻技术[8],解决了玻璃基体和抗蚀剂折射率不匹配的问题。LONG等人利用双光子聚合LDWL技术实现多壁碳纳米管(carbon nano tube, CNT)的3维空间的定向排布和分子组装[9]。CNT性质优越,填充材料CNT的质量比、分散性和线性排布是当前复合材料研究需要解决的关键问题。双光子聚合激光直写技术与热退火工艺相结合,可以实现对CNT簇排列方向和位置的精确控制,以提高CNT在聚合物中的掺杂浓度和分散性,并实现CNT的高定向排布。2016年英国BLACKETT实验室BRAUN等人采用正性抗蚀剂的双光子聚合LDWL技术再进行剥离操作,制成基于纳米结构序列的表面增强化学传感器件[10]。金属纳米结构表面,分子展现出在表面增强光谱应用中杰出的光学性质,比如表面增强喇曼光谱(surface enhanced Raman scattering, SERS)和表面增强红外吸收光谱(surface enhanced infrared absorption, SEIRA)。光谱的探测范围则取决于传感器材料[11]、形状[12]、维度[13]等等。要形成这种特定的纳米结构表面,包括EBL、激光干涉光刻[14]、纳米球透镜光刻[15]、胶质掩模光刻[16]、微模板光刻[17]等方式都有其短板。而双光子聚合LDWL-薄膜沉积-剥离的技术路线通过控制激光强度和扫描刻写路径,可以实现快速、高精度任意图形的刻写,系统较其它刻写方式更为简单、成本也更为低廉。

-

传统光刻光源多数采用均匀的面光源,微纳图形是由掩模板或者微透镜阵列传递到抗蚀剂。若能将光源缩小至微米量级以下,单个光源接触曝光后的像素点也应该在微米尺度,微机电系统(microelectro mechanical system, MEMS)技术的发展能使人们制备出微米尺度的发光二极管(light emitting diode,LED)器件,包括紫外波段的氮化镓GaN基薄膜、纳米线或者量子点LED。通过互连电极设计,既可以做成单个像素独立控制的发光器件,也能做成全像素集体发光的器件,启发了微型LED阵列器件在高分辨全彩显示、二元神经元成像、无掩模微LED蚀刻等多方面用途。

2012年, GUILHABERT[18]等人使用CMOS驱动的GaN LED(直径10μm,发射波长370nm)阵列(8×8),经40倍透镜聚焦后,实现了最小线宽为500nm图形的(无掩模)直写。2015年,MIKULICS等人在Si衬底上制备了直径仅为100nm的GaN LED,由于光活性层采用了GaN多层量子阱(multiple quantum well, MQW),能够控制单光子发射,并展示了纳米LED作为直写光源曝光的可行性,提出了一种使用纳米LED阵列来实现精细图形直写的策略[19]。2017年,CHALLA等人利用一套紫外发光二极管(ultraviolet light emitting diode,UV-LED)光刻设备实现20宽的微流体元件[20]。紫外光是由于其高光子能量常用在微纳加工方面,对于气体放电水银灯产生紫外辐照有着多种不足,UV-LED能够弥补这些不足,将几个LED组装成阵列能克服UV-LED低功率的限制。微LED阵列作为量子点激励源,并且采用气溶胶喷射技术不仅降低了光学交叉的影响,而且增强发射强度,LIN等利用这种技术使得微显示器得以实现[21]。

-

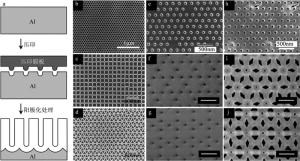

自组装阳极氧化铝模板在构建有序纳米孔通道,在纳流体、等离子体基元共振、周期有序纳米线阵列催化生长等方面有着广阔的应用前景。传统光刻在构建高纵横比、高密度纳米孔阵列面临很多挑战,化学家发明了一种新的模板法,先驱性的工作由1995年MASUDA教授报道,高纯铝片在一定的电解液中进行阳极氧化,AAO通过控制电解液及电解条件,可获得直径在10nm~400nm的纳米孔[22]。这些自组装的纳米孔呈现六角蜂窝状,孔排列短程有序,阳极氧化时结合硬质模板压印,可进一步设计不同孔形状、不同间距的图形[23],如图 4所示。相对于传统光刻,这种化学法制备的模板有以下优点:(1)可获得高纵横比的纳米孔;(2)掩模板有很好的热化学稳定性;(3)纳米孔阵列可通过简单的电化学氧化调节;(4)掩模尺寸可向上扩展;(5)成本低廉。

图 4 a—纳米压印结合阳极氧化设计有序AAO模板示意图b~d—不同孔结构的氧化铝AAO周期可控序列扫描电子显微镜图(b—圆形; c—方形; d—三角形) e~j—自补偿微孔序列形成扫描电子显微镜图[23]

AAO模板的这些独特的性质为人们提供了一种设计各种纳米结构的途径,除了制备单一组分的纳米线、纳米管外,通过更换电解液可以方便地制备各种径向/轴向异质结。基于这种技术,美国西北大学的MIRKIN研究组制备了一种由多组金纳米盘对组成的纳米线,并采用喇曼分子吸附功能化[24]。这种方式可以对每一对纳米盘阵列进行编码,采用这种结构,他们成功地实现了摩尔浓度仅为100fmol/L的脱氧核糖核酸(deoxy-ribonucleic acid,DNA)分子探测。

AAO模板(准周期结构)本身也是一种类光子晶体,通过调节AAO模板几何周期特性,中国科学院固体物理研究所FEI课题组展示了AAO类光子晶体结构色调控[25]。加州大学伯克利分校的ZHANG教授研究组在双通AAO模板中沉积银纳米线,研究发现这种孔道内填充了金属银的复合材料在可见光波段表现出负折射率特性[26]。以可见光波段激光斜入射到材料表面后,在背面采用锥角光纤头探测不同位置的出射光,发现光的横磁波(transverse magnetic, TM)模式表现出负折射率特性,而横电波(transverse electro, TE)模式仍为正折射率特性,这种特性将在光波导、成像以及光通讯方面有潜在应用。

AAO模板在海水淡化领域也展现出卓越的性能。利用太阳能光蒸馏的海水淡化技术一直受限于较低的光热转换效率(约为30%~45%),多年来无法大规模应用。2016年, ZHU教授课题组首次利用等离激元增强效应实现了高效太阳能海水淡化,能量传递效率约90%,淡化前后盐度降低4个数量级[27]。等离激元铝黑体材料具有宽太阳光谱超高光吸收效率(在400nm~2500nm宽太阳光谱范围平均吸收效率大于96%),漂浮在水面的AAO模板吸收能量后局部温度升高,快速产生淡水蒸汽,AAO双通膜的多孔结构为蒸汽提供了发散通道。铝颗粒等离激元黑体材料制备采用低成本金属铝为唯一原材料,采用了简单并且规模化生产的自组装制备方法,测量表明,淡化后的水质为优于世界卫生组织标准的可饮用水,且材料的淡化性能表现出良好的稳定性和耐用性,这对高效率太阳能海水淡化技术的实用化将产生重要的意义。

-

纳米压印技术(nanoimprint lithography, NIL)是一项将古老石版印刷技术引入到现代高科技的技术,1995年, 普林斯顿大学纳米结构实验室的华裔科学家CHOU教授首先在一篇论文中作为一种简单、低成本、高吞吐量的纳米制造技术[28]提出,吸引了许多科研人员和工程技术人员的关注,不仅被称为下一代光刻技术,而且被誉为十大可改变世界的科技之一。NIL根据抗蚀剂固化可以分为热压印(thermal NIL)和紫外纳米压印(ultra-violet NIL);根据压印接触方式又可分为板对板NIL(plate-to-plate,P2P NIL)、卷对板NIL(roll-to-plate,R2P NIL)和卷对卷NIL(roll-to-roll,R2R NIL)[29],如图 5所示。

图 5 纳米压印的3种方式(热压印、UV压印、卷对卷压印)[29]

纳米压印技术是将具有纳米级尺寸图案的模板通过某种方式将图案作用到高分子材料的衬底上进行等比例压印复制图案,其实质是液态聚合物对模板结构腔体的填充过程和固化后聚化物的脱模过程。它利用不同材料(即模具材料和加工材料)之间的杨氏模量差,使两种材料之间相互作用来完成图形复制转移。适用于NIL的模板是这项技术的难点之一,压印质量的好坏取决于模板质量。模板材料可以分为硬质和软质,硬质材料具有的图案分辨率达到10nm优越能力,却面临着高昂的代价。软质材料的低杨氏模量和硬度又是限制其使用的缺陷。MA等人采用溶胶-凝胶压印技术得到TiO2模板,适用于NIL和热压印光刻[30]。高分辨率NIL技术的另一个难点是模板的粒度分布,这对于NIL在快速存储器方面的应用有很大的影响。JIAN等人提出一个粒度扩散的模型来计算模板图形中的平均流动渗透率[31],这样便能很好预判各种压印中产生的缺陷。许多3-D纳米结构材料在集成化系统中扮演着重要的角色,尤其是金属纳米结构,采用化学辅助的方法蚀刻金属效果良好,但是很难除去附着在金属表面的催化剂,而且在3-D成型方面也是难以完成。ZHAN等人采用电化学和NIL技术相结合的方式应用在硅晶上,在接触起电引发Pt/Si/电解液界面的自发腐蚀机制下,完成纳米尺度硅晶蚀刻[32],也说明这种方法是一种可以应用于半导体微器件的纳米加工手段。

紫外纳米压印是基于解决热纳米压印在温度升高导致图案变形、高温高压导致工艺周期长而提出的改进方案。UV-NIL是在硅基板涂布一层低黏度、对UV感光的液态高分子光刻胶,外在机械应力很小,其应力主要产生在固化中的液体收缩上。MATSUI等人提出了一种适用于旋涂的优化工艺,此工艺在一种可冷凝的氯氟烃替代气体环境中进行压印,有效抑制了气泡缺陷的发生[33]。2015年,此项工艺已经生产22nm精度的NAND闪存芯片。2010年荷兰Philips公司与德国Suss MircoTec公司共同开发出紫外固化基底完整压印光刻技术(UV-SCIL),在实现大的压印面积的同时保证了高分辨率[34]。

2012年以来, 还有一些其它改进的紫外压印工艺,如部分填充式紫外压印[35]、多层多步式紫外压印[36]等。部分填充式紫外压印巧妙借助了胶体填充时的毛细管力以及收缩效应,生产出了高性能、长寿命的抗反射结构模具。多层多步式紫外压印则是利用多步紫外压印,在聚萘二甲酸乙二醇酯薄膜上实现了金属-绝缘体-金属结构的转移。

-

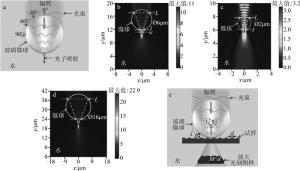

分辨率是纳米光刻技术的生命线,传统光学的光刻方式已经无法突破衍射极限的限制。存在衍射极限的原因在于远场中倏逝波的损失,倏逝波中带有表示物体精细结构信息的高空间频率谐波,并且谐波强度随距离的增加呈指数衰减,因此只有在近场中存在[37]。纳米球光刻(nanosphere lithography, NSL)是一种被广泛关注的简单、低成本、高效的纳米光刻方法,其通过透明纳米球透镜会聚入射光,可在球的背侧附近形成半高全宽小于半波长且焦斑深度超过2的束腰。用光照这类波长级的透明介质球,在光照时在其阴影侧形成的近场焦斑也被称作光子纳米喷射,且倏逝波对这类焦斑的形成无贡献。利用纳米球透镜优异的聚焦性质和焦斑的能量,可以对材料表面甚至内部进行直写或者刻蚀。因为常采用的是均匀性极高的微球透镜在膜层上组装的单层透镜阵列作为掩模板,经单次刻蚀或者曝光、显影就可以获得大面积有序纳米图案,使其优点十分明显。2017年, UPPUTURI等人针对单晶硅球产生的光子喷射长度不够进而限制应用的缺陷,仿真了纳米球优化设计,得到更窄、更长的光子喷射[38]。JI等人利用NSL技术,在去离子水中大面积铺上单层的聚苯乙烯纳米球,通过氧气等离子元处理,5nm Cr和15nm Au沉积最终在丙酮中剥离得到纳米间隙的电极[39]。PISCO等人在NSL技术基础上提出了水作为沉积衬底的实验方案,得到光纤纳米探头[40]。图 6所示为纳米喷射产生机制和电介球成像。图中,介质球直径为16μm,L为入射纳米光子流直径,l为成像光子流直径,w为出射超高分辨率纳米流直径,色柱代表能量值。

图 6 纳米喷射产生机制和电介质球成像[41]

2015年,CHEN等人发现利用光子纳米喷射可以实现超分辨率纳米光刻的工艺[42],利用光子在介质球里发生的纳米喷射过程中所造成的聚焦效应进行超分辨率纳米光刻。其步骤包括:在硅片表面旋涂一层抗蚀剂,利用电子束蚀刻,经过显影之后形成半圆槽阵列,随后用浇注材料浇注形成光刻掩模板;再在另一块硅片表面旋涂另一种抗蚀剂,将浇注形成的半圆槽阵列光刻掩模板盖在抗蚀剂表面,通过光学蚀刻,显影之后形成抗蚀剂上的纳米级线条。这个发明方法可实现超衍射极限的光学蚀刻能力;可进行跨尺度多尺度的复杂纳米图形制作;得到的纳米图形结构形貌可控;可实现高效、大面积制造;与现有半导体基础工艺直接相兼容。

-

使用细针尖的笔描画极细的图形是人类的梦想,现代扫描探针技术的发展将这一想法发挥到极致。1995年,JASCHKE等人首次报道了利用原子力显微镜(atomic force microscope, AFM)针尖(直径几十纳米)将烷基硫醇分子写在Au衬底[43]。美国西北大学的GARCIA课题组更是充分利用了倒金字塔针尖上精细的纳米-微米过渡结构,创造性地将刚性Si倒金字塔针尖阵列固定在柔性的聚二甲基硅氧烷(polydimethylsiloxane, PDMS)垫片上,通过精细调节悬臂梁的作用力来准连续调控针尖与衬底的接触面积,实现了单一模子压印几到几十纳米点阵的精细调节[44]。

蘸笔光刻(dip-pen lithography)图形由针尖直径写在衬底上,不需要抗蚀剂,不需额外的剥离工艺,油墨的利用极高,并行蘸写效率高,原则上可实现分子层面到微米尺度的蘸写。此外,由于蘸笔纳米光刻可在常温常压下工作,因而在蛋白质、多肽、DNA单分子排列,集成生物传感芯片构建、检测等方面有独特的优势。

-

在过去的几十年中,研究人员通过创新、多次突破了光刻工艺和物理极限限制的加工精度。在充分利用光波的基本物理性质提高曝光的技术,挖掘传统光刻技术的潜力的同时,国内外研究人员也在不断探索应用于新型纳米电子、光子器件、生物探针、传感器等领域的纳米光刻技术研发,极大地推进了相关学科的发展步伐。与此同时,光刻带来微纳加工技术的突飞猛进也为新型光刻技术发展带来机遇,比如GaN基量子阱单光子纳米LED的构建、转印、焊接及驱动电路的发展,能为纳米LED单光子直写刻蚀带来新的可能。未来的光刻技术的发展和应用领域将会是多元化的发展趋势,可以期待新成果、新技术的涌现。

新型光刻技术研究进展

Recent progress of novel photolithography technologies

-

摘要: 集成电路光刻作为传统光刻技术的典型代表,支撑着集成电路芯片的快速发展。新一代光刻技术具有工艺多样化、光刻精度高、光刻效率高的优点,在研发新型光电子器件、实现3维微纳结构、构建有序纳米孔通道等方面有很大的潜力。回顾了近些年来涌现的多种新型光刻技术,分析了各自的特征及在新型纳米电子、光子器件、能源、传感等领域中的应用。对未来光刻技术的发展方向进行了展望。Abstract: Integrated circuit(IC) lithography, as a typical representative of traditional lithography technology, supports the rapid development of integrated circuit chips. The new generation of photolithography technology has the advantages of diverse technology, high precision and high efficiency. It has great potential in the development of optoelectronic devices, the realization of 3-D micro-nano structure, and the construction of the ordered nanoscale channels. A variety of new photolithography technologies in recent years have been reviewed. Their characteristics and their applications in nanoelectronics, photonic devices, energy, sensing and other fields have been analyzed. Finally, the development direction of lithography technology in the future is prospected.

-

图 1 水基“丝膜”电子束光刻工作示意图[2]

图 2 超短(5nm)沟道碳纳米管场效应晶体管[4]

a—透射电子显微镜截面图b—结构示意图c—扫描电子显微镜顶视图d—转移特性曲线

图 3 新型微纳“超级”镜头[5]

图 4 a—纳米压印结合阳极氧化设计有序AAO模板示意图b~d—不同孔结构的氧化铝AAO周期可控序列扫描电子显微镜图(b—圆形; c—方形; d—三角形) e~j—自补偿微孔序列形成扫描电子显微镜图[23]

图 5 纳米压印的3种方式(热压印、UV压印、卷对卷压印)[29]

图 6 纳米喷射产生机制和电介质球成像[41]

a—激光辐照玻璃微球b, c, d—激光辐照不同大小玻璃微球成像能量示意图e—样品介质球成像示意图

-

[1] MOORE G E. Cramming more components onto integrated circuits[J]. Proceedings of the IEEE, 1998, 86(1): 82-85. [2] KIM S, MARELLI B, BRENCKLE M A, et al. All-water-based electron-beam lithography using silk as a resist[J]. Nature Nanotechnology, 2014, 9(4): 306-310. doi: 10.1038/nnano.2014.47 [3] HÖEFLICH K, JURCZYK J, ZHANG Y, et al. Direct electron beam writing of silver-based nanostructures[J]. ACS Applied Materials & Interfaces, 2017, 9(28): 24071-24077. [4] QIU C, ZHANG Z, XIAO M, et al. Scaling carbon nanotube complementary transistors to 5-nm gate lengths[J]. Science, 2017, 355(6322): 271-276. doi: 10.1126/science.aaj1628 [5] KHORASANINEJAD M, CHEN W T, DEVLIN R C, et al. Metalenses at visible wavelengths: Diffraction-limited focusing and subwavelength resolution imaging[J]. Science, 2016, 352(6290): 1190-1194. doi: 10.1126/science.aaf6644 [6] FISCHER J, VON FREYMANN G, WEGENER M. The materials challenge in diffraction-unlimited direct-laser-writing optical lithography[J]. Advanced Materials, 2010, 22(32): 3578-3582. doi: 10.1002/adma.201000892 [7] YU J, HE Sh T, SONG H Y, et al. Metal nanostructured film gene-rated by femtosecond laser induced forward transfer[J]. Chinese Journal of Lasers, 2017, 44(1): 102009(in Chinese). doi: 10.3788/CJL [8] BVCKMANN T, STENGER N, KADIC M, et al. Tailored 3-D mechanical metamaterials made by dip-in direct laser writing optical lithography[J]. Advanced Materials, 2012, 24(20): 2710-2714. doi: 10.1002/adma.v24.20 [9] LONG J, XIONG W, LIU Y, et al. 3-D assembly of aligned carbon nanotubes via femtosecond laser direct writing[J]. Chinese Journal of Lasers, 2017, 44(1): 102003(in Chinese). doi: 10.3788/CJL [10] BRAUN A, MAIER S A. Versatile direct laser writing lithography technique for surface enhanced infrared spectroscopy sensors[J]. ACS Sensors, 2016, 1(9): 1155-1162. doi: 10.1021/acssensors.6b00469 [11] BAGHERI S, WEBER K, GISSIBL T, et al. Fabrication of square-centimeter plasmonic nanoantenna arrays by femtosecond direct laser writing lithography: effects of collective excitations on SEIRA enhancement[J]. ACS Photonics, 2015, 2(6): 779-786. doi: 10.1021/acsphotonics.5b00141 [12] BROWN L V, YANG X, ZHAO K, et al. Fan-shaped gold nanoantennas above reflective substrates for surface-enhanced infrared absorption (SEIRA)[J]. Nano Letters, 2015, 15(2): 1272-1280. doi: 10.1021/nl504455s [13] CHENG F, YANG X, GAO J. Ultrasensitive detection and characterization of molecules with infrared plasmonic metamaterials[J]. Scientific Reports, 2015, 5:14327. doi: 10.1038/srep14327 [14] BAGHERI S, GIESSEN H, NEUBRECH F. Large-area antenna-assisted seira substrates by laser interference lithography[J]. Advanced Optical Materials, 2014, 2(11): 1050-1056. doi: 10.1002/adom.201400218 [15] CHANG Y C, LU S C, CHUNG H C, et al. High-throughput nanofabrication of infra-red and chiral metamaterials using nanospherical-lens lithography[J]. Scientific Reports, 2013, 3(3):3339. [16] ZHAO Z, CAO Y, CAI Y, et al. Oblique colloidal lithography for the fabrication of nonconcentric features[J]. ACS Nano, 2017, 11(7): 6594-6604. doi: 10.1021/acsnano.6b07867 [17] DU K, DING J, LIU Y, et al. Stencil lithography for scalable micro-and nanomanufacturing[J]. Micromachines, 2017, 8(4): 131. doi: 10.3390/mi8040131 [18] GUILHABERT B, MASSOUBRE D, RICHARDSON E, et al. Sub-micron lithography using InGaN micro-LEDs: mask-free fabrication of LED arrays[J]. IEEE Photonics Technology Letters, 2012, 24(24): 2221-2224. doi: 10.1109/LPT.2012.2225612 [19] MIKULICS M, HARDTDEGEN H. Nano-LED array fabrication suitable for future single photon lithography[J]. Nanotechnology, 2015, 26(18): 185302. doi: 10.1088/0957-4484/26/18/185302 [20] CHALLA P K, KARTANAS T, CHARMET J, et al. Microfluidic devices fabricated using fast wafer-scale LED-lithography patterning[J]. Biomicrofluidics, 2017, 11(1): 014113. doi: 10.1063/1.4976690 [21] LIN H Y, SHER C W, HSIEH D H, et al. Optical cross-talk reduction in a quantum-dot-based full-color micro-light-emitting-diode display by a lithographic-fabricated photoresist mold[J]. Photonics Research, 2017, 5(5): 411-416. doi: 10.1364/PRJ.5.000411 [22] MASUDA H, FUKUDA K. Ordered metal nanohole arrays made by a two-step replication of honeycomb structures of anodic alumina[J]. Science, 1995, 268(5216): 1466. doi: 10.1126/science.268.5216.1466 [23] LEE W, PARK S J. Porous anodic aluminum oxide: anodization and templated synthesis of functional nanostructures[J]. Chemical reviews, 2014, 114(15): 7487-7556. doi: 10.1021/cr500002z [24] MAcFARLANE R J, LEE B, HILL H D, et al. Assembly and organization processes in DNA-directed colloidal crystallization[J]. Proceedings of the National Academy of Sciences, 2009, 106(26): 10493-10498. doi: 10.1073/pnas.0900630106 [25] YAN P, FEI G T, SU Y, et al. Anti-counterfeiting of one-dimensional alumina photonic crystal by creating defects[J]. Electrochemical and Solid-State Letters, 2011, 15(3): K23-K26. [26] YAO J, LIU Z, LIU Y, et al. Optical negative refraction in bulk metamaterials of nanowires[J]. Science, 2008, 321(5891): 930. doi: 10.1126/science.1157566 [27] ZHOU L, TAN Y, WANG J, et al. 3-D self-assembly of aluminium nanoparticles for plasmon-enhanced solar desalination[J]. Nature Photonics, 2016, 10(6): 393-398. doi: 10.1038/nphoton.2016.75 [28] CHOU S Y, KRAUSS P R, RENSTROM P J. Imprint of sub-25nm vias and trenches in polymers[J]. Applied Physics Letters, 1995, 67(21): 3114-3116. doi: 10.1063/1.114851 [29] KOOY N, MOHAMED K, PIN L T, et al. A review of roll-to-roll nanoimprint lithography[J]. Nanoscale Research Letters, 2014, 9(1): 320. doi: 10.1186/1556-276X-9-320 [30] MA P, XU Z, WANG M, et al. Fast fabrication of TiO2 hard stamps for nanoimprint lithography[J]. Materials Research Bulletin, 2017, 90: 253-259. doi: 10.1016/j.materresbull.2017.03.010 [31] JAIN A, SPANN A, COCHRANE A, et al. Fluid flow in UV nanoimprint lithography with patterned templates[J]. Microelectronic Engineering, 2017, 173: 62-70. doi: 10.1016/j.mee.2017.04.001 [32] ZHANG L, ZHANG J, YUAN D, et al. Electrochemical nanoimprint lithography directly on n-type crystalline silicon (111) wafer[J]. Electrochemistry Communications, 2017, 75: 1-4. doi: 10.1016/j.elecom.2016.12.004 [33] MATSUI S, HIROSHIMA H, HIRAI Y, et al. Innovative UV nanoimprint lithography using a condensable alternative chlorofluorocarbon atmosphere[J]. Microelectronic Engineering, 2015, 133(C): 134-155. [34] JI R, HORNUNG M, VERSCHUUREN M A, et al. UV enhanced substrate conformal imprint lithography (UV-SCIL) technique for photonic crystals patterning in LED manufacturing[J]. Microelectronic Engineering, 2010, 87(5): 963-967. [35] TALIP N B A, HAYASHI T, TANIGUCHI J, et al. Lifetime amelioration of antireflection structure molds by means of partial-filling ultraviolet nanoimprint lithography[J]. Microelectronic Engineering, 2015, 141: 81-86. doi: 10.1016/j.mee.2015.01.035 [36] MOONEN P F, VRATZOV B, SMAAL W T T, et al. Flexible thin-film transistors using multistep UV nanoimprint lithography[J]. Organic Electronics, 2012, 13(12): 3004-3013. doi: 10.1016/j.orgel.2012.09.001 [37] LIU Ch, JIN L D, YE A P. Progress in and prospect of microsphere optical nanoscopy[J]. Laser & Optoelectronics Progress, 2016, 53(7): 70003(in Chinese). [38] YANG H, TROUILLON R, HUSZKA G, et al. Super-resolution imaging of a dielectric microsphere is governed by the waist of its photonic nanojet[J]. Nano Letters, 2016, 16(8): 4862-4870. doi: 10.1021/acs.nanolett.6b01255 [39] UPPUTURI P K, KRISNAN M S, MOOTHANCHERY M, et al. Photonic nanojet engineering to achieve super-resolution in photoacoustic microscopy: a simulation study[J]. Proceedings of the SPIE, 2017, 10064: 100644S doi: 10.1117/12.2250483 [40] PISCO M, GALEOTTI F, QUERO G, et al. Nanosphere lithography for optical fiber tip nanoprobes[J]. Light: Science & Applications, 2017, 6(5): e16229. [41] JI D, LI T, FUCHS H. Nanosphere lithography for sub-10nm nanogap electrodes[J]. Advanced Electronic Materials, 2017, 3(1): 1600348. doi: 10.1002/aelm.201600348 [42] CHEN Y F, XU CH, LU B R. A Super resolution nanolithography method using photon nano jetting to cause focusing effect: China, 201410722282.6[P].2015-04-01. [43] JASCHKE M, BUTT H J. Deposition of organic material by the tip of a scanning force microscope[J]. Langmuir, 1995, 11(4): 1061-1064. doi: 10.1021/la00004a004 [44] GARCIA R, KNOLL A W, RIEDO E. Advanced scanning probe lithography[J]. Nature Nanotechnology, 2014, 9(8): 577-587. doi: 10.1038/nnano.2014.157 -

网站地图

网站地图

下载:

下载: