-

复合材料是各领域广泛关注的、迅速发展着的结构材料,具有很强的可综合性,而其中的碳纤维/环氧树脂复合材料更是由于其比刚度与比强度高、密度小、比模量高、耐热、耐低温等优点,在航空航天领域被广泛应用[1]。因此,对其力学性能的测量研究,一直是国内外学者研究的热点。东京拓殖大学的YOSHIDA等人通过分析一个下落小球在矩形棒状样品冲击产生的声音,设计了采用冲击声测试试样的3点弯曲和扭转试验装置,应用变形理论确定了不同材料的弹性常数,并开发了一套可靠的测量复合材料弹性参量的测量系统[2]。摩洛哥的MOUCHTACHI等人开发了两种数值方法,并发现Levenberg-Marquardt算法能够更好地收敛到弹性参量集合,通过数值优化的方法确定碳化硅材料的弹性常数[3]。希腊的VENETIS和SIDERIDIS通过假设纤维平行于由三相圆筒模型的基部的中心形成的线,其内部具有均匀分布的无凝聚基质,建立了用于确定横观各向同性材料的近似模型,并得到与实验数据吻合度较好的结果[4]。大连理工大学的WU课题组将高低温试验箱与万能试验机相结合,在超低温环境下对单向层合板进行拉伸和弯曲实验,研究了其超低温力学性能[5]。由于生产工艺的复杂多样,碳纤维树脂基复合材料的工程常数不像钢材等传统材料一样固定不变,传统的试验法属于有损检测,会造成不可逆转的结构破坏; 另外,数值法、模型法等也存在时耗长等缺点。激光诱导超声的方法因具有非接触、复杂结构适应性好、缺陷识别[6]与表征能力强、检测效率高等优点,在材料的力学性能研究中得到广泛应用[7-14]。南京理工大学的DONG等人利用自制压电传感器精确测量了激光超声的体波和表面波波速,计算得到铝的密度和二阶弹性参量[15]。哈尔滨工业大学的SONG等人利用激光激发的超声纵波,测量了单晶弹性模量随温度的变化关系[16]。东北大学的ZHAN等人通过测量表面波波速获得了金属材料的杨氏模量和泊松比[17]。江苏大学的XU等人用混合有限元法模拟研究了各向同性材料内激发产生的波场图和垂直表面位移[18]。

本文中用ABAQUS有限元软件模拟脉冲激光作用于各铺层纤维方向相同的T800/QY9511复合材料表面激发出超声波的过程,通过时域信号分析,获取不同横波、纵波的波速,与理论值比较,所得结果误差小,表明激光超声法测量T800/QY9511复合材料工程常数的可行性,并为激光超声实验测量相关参量提供依据。

-

各铺层碳纤维方向相同的树脂基层合板属于横观各向同性材料,根据复合材料力学理论,其力学性能由5个相互独立的工程常数表征,工程常数在柔度矩阵中表示为:

$ \left[ \mathit{\boldsymbol{S}} \right] = \left[ {\begin{array}{*{20}{c}} {\frac{1}{{{E_1}}}}&{ - \frac{{{\nu _{12}}}}{{{E_1}}}}&{ - \frac{{{\nu _{12}}}}{{{E_2}}}}&0&0&0\\ { - \frac{{{\nu _{21}}}}{{{E_1}}}}&{\frac{1}{{{E_2}}}}&{ - \frac{{{\nu _{22}}}}{{{E_2}}}}&0&0&0\\ { - \frac{{{\nu _{21}}}}{{{E_1}}}}&{ - \frac{{{\nu _{22}}}}{{{E_2}}}}&{\frac{1}{{{E_2}}}}&0&0&0\\ 0&0&0&{\frac{1}{{{G_{23}}}} = {\rm{ }}\frac{1}{{{G_{22}}}}}&0&0\\ 0&0&0&0&{\frac{1}{{{G_{12}}}}}&0\\ 0&0&0&0&0&{\frac{1}{{{G_{12}}}}} \end{array}} \right]{\rm{ }} $

(1) 式中,E1, E2, ν12(或ν21), ν22以及G12分别为沿纤维方向弹性模量、垂直纤维方向弹性模量、各向异性面泊松比、各向同性面泊松比及各向异性面内剪切模量,G22不独立,可由其它量得到:

$ {G_{22}} = \frac{{{\rm{ }}{E_2}}}{{2(1 + {\nu _{22}})}} $

(2) 对于没有体力的线弹性固体材料,适用克里斯托菲尔(Christoffel)弹性理论[19]:

$ {C_{ijkl}}\frac{{{\partial ^2}{\mathit{\boldsymbol{U}}_k}}}{{\partial {\rm{ }}\mathit{\boldsymbol{r}}{_j}\partial \mathit{\boldsymbol{r}}{_i}}} = \rho \frac{{{\partial ^2}\mathit{\boldsymbol{U}}{_i}}}{{\partial {t^2}}}, \left( {i, j, k, l = 1, 2, 3} \right) $

(3) 式中,U为质点位移矢量,r为矢径,Cijkl为材料的刚度系数,ρ为材料的密度。由此可以得到刚度系数与超声波波速的关系:

$ |{C_{ijkl}}{n_j}{n_l} - \rho {v^2}{\delta _{ik}}| = 0 $

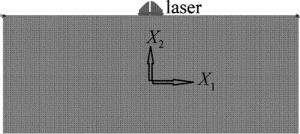

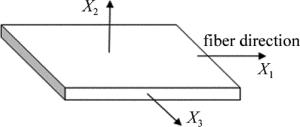

(4) 式中,nj和nl为与坐标轴有关的余弦值,v为波速,δik为克罗内克算子。如图 1选取坐标轴,Xl方向为纤维方向,则由(4)式可得5个波速与对应材料刚度系数的关系[20]:

$ {v_{11}} = {\rm{ }}\sqrt {\frac{{{C_{11}}}}{\rho }} $

(5) $ {v_{12}} = {v_{13}} = \sqrt {\frac{{{C_{12}}}}{\rho }} $

(6) $ {v_{21}} = \sqrt {\frac{{{C_{66}}}}{\rho }} $

(7) $ {v_{22}} = \sqrt {\frac{{{C_{22}}}}{\rho }} $

(8) $ {v_{23}} = \sqrt {\frac{{{C_{44}}}}{\rho }} $

(9) 式中,vij(i≠j时)表示传播沿Xi方向、激振方向为Xj方向的横波波速,vii表示传播和激振方向都为Xi方向的纵波波速。坐标轴的选取如图 1所示。

由弹性力学可知,材料的刚度矩阵C与柔度矩阵S互逆,即:

$ \mathit{\boldsymbol{S}}{\rm{ }} = {\rm{ }}\mathit{\boldsymbol{C}}{^{ - 1}} $

(10) 由上述各式可知,通过横观各向同性材料的工程常数和密度,可计算出脉冲激光激发的5个体波波速的理论值;在材料密度已知的前提下,用ABAQUS建立尺寸一致但材料方向不同的3个有限元模型,提取各模型脉冲作用中心点对心节点的位移历程曲线,即可测出各体波波速,进而求得材料的5个工程常数。

-

现考虑一块各铺层碳纤维方向相同的树脂基层合板,X1方向为纤维铺设方向,层合板的长度与宽度均为50mm,厚度h=20mm。该问题可视为一平面应变问题[21],建立如图 2所示的有限元模型。

-

本文中用于模拟的材料为各层纤维方向相同的T800/QY9511复合材料,其工程弹性常数见表 1。

Table 1. The basic physical parameters of material

material E1/GPa E2/GPa ν21 ν22 G12/GPa ρ/(g·cm-3) T800 163.00 9.05 0.30 0.38 4.28 1.80 -

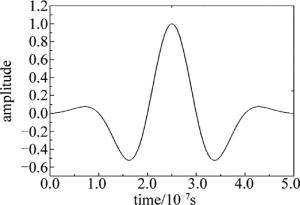

目前模拟激光激发超声过程的方式有两种:一是采用高斯分布等效载荷作为激励源,二是采用瞬时温度场模拟加载激光作用。在本问题中,瞬时温度场模拟方法耗时较长,故采取前者,能够在材料内部获得良好的高频信号。高斯分布的时间函数为[22]:

$ f\left( t \right) = \frac{2}{{\sigma \sqrt {2{\rm{ \mathsf{ π} }}} }}{\rm{ exp}}\left[ { - \frac{{{\rm{ }}{{(t - {t_0})}^2}}}{{2{\sigma ^2}}}{\omega _{\rm{c}}}^2} \right]{\rm{sin}}({\omega _{\rm{c}}}t) $

(11) 式中,σ为脉冲宽度的控制变量,t0为激光延迟时间,ωc为中心角频率。这些变量对研究激光激发的超声波波形非常重要,但本实验的目的在于获取波速,激光的能量、功率、波长等对所激发的超声波振幅会有一定影响,却不会改变声波在固体内的传播速度,因此在激光源到分布载荷的简化中忽略了这一次要因素[23-24]。综上,本文中采用被调制过的脉冲载荷作为激励源,其高斯分布形式如图 3所示。图 3的纵坐标是归一化的,仅表达幅值随时间变化的高斯分布形式。

激光脉冲的空间分布函数为[25]:

$ f(r) = {\rm{exp}}\left( { - \frac{{{r^2}}}{{{r_0}^2}}} \right) $

(12) 式中,r为距作用面中心的距离,r0为激光作用面宽度的一半,本文中取r0=2mm。

时间步长的选取以及网格划分对有限元模拟的精度影响很大,一般而言,时间步长越小,模拟的精度越高,但太小的步长会同时导致有限元计算量的大增。考虑到波在物体中的传播速度、模型尺寸等因素,使用ABAQUS的Explicit分析步,采用固定增量步长1×10-9s,激光加载总时长5×10-8s,分析步时长5×10-5s。为协调超声波在材料内部传播时波长、波速等对网格限制,网格尺寸应小于波长的1/4,估算网格大小为0.04mm×0.04mm。

-

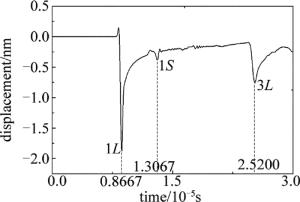

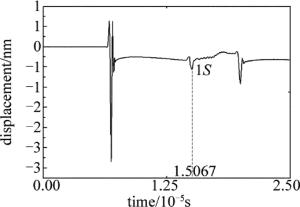

首先,为测得纵波波速v22以及横波波速v12,令激光脉冲作用于上表面(如图 2所示),在下表面的脉冲作用面中心对心处提取竖向位移时域信号,即对心点波形,可获得的横波与纵波的波速分别为[26]:

$ {v_{\rm{l}}} = \frac{{{\rm{ }}2h}}{{\Delta {t_{3L - 1L}}}} $

(13) $ {v_{\rm{s}}} = \frac{h}{{{t_{1S}} - {t_0}}} $

(14) 式中,vl表示纵波波速,vs表示横波波速,h为激光作用面中心至对面对心点的距离,这里指的是厚度尺寸;对于传播速度较快的纵波,其在对心点二次出现时,已经过两次反射(传播距离为2h),通过获取两个波峰间的时间差Δt3L-1L,即可得到波速。横波的传播速度较慢,且振幅一般很小,故通过其首次出现的时间t1S计算波速,(12)式中的t0指脉冲激光的“上升时间”,可由上述两个纵波波峰被观测到的时间得到:

$ {t_0} = {t_{1L}} - \frac{1}{2}\Delta {t_{3L - 1L}} $

(15) 图 4中t1L和t3L分别表示纵波第1次及第2次到达对心点的时间,t1S表示横波到达对心点的时间,可以看出:横波的振幅明显小于纵波,这符合声弹性理论。提取波形中3个波峰的到达时间,并带入(11)式~(13)式中,算得:v22=2419.40m/s,v12=1578.91m/s。

Figure 4. Waveform of the opposite point when the laser is generated along X2, propagating in plane X1-X2

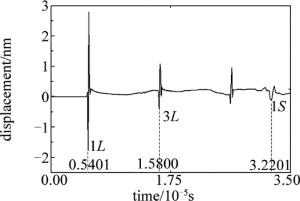

将激光作用面移至左表面中央,保持等效力源和有限元模型的参量不变,此时脉冲激励沿纤维方向,通过提取右表面对心点的波形, 同理可得纵波波速v11以及横波波速v21,波形如图 5所示。为获得v23,需令激光激发超声波在平面X2-X3内传播,将材料定义中的参考坐标轴绕X2旋转90°,激光加载方式不变,即可获得在该面内传播的横波波速;注意到在X2-X3面内传播的纵波与第1种方式中的纵波波速均为v22,故在波形中(即图 6)没有标记纵波的到达时间。

Figure 5. Waveform of the opposite point when the laser is generated along X1, propagating in plane X1-X2

Figure 6. Waveform of the opposite point when the laser is generated along X2, propagating in plane X2-X3

体波波速的数值解结果见表 2。各向同性材料中,体波波速在各个方向上具有一致性,而对于T800/QY9511复合材料,纵波波速在不同方向上有着显著的差异性,其沿碳纤维方向的传播速度约等于垂直纤维方向波速的4倍;但同时,这两个方向上的横波波速却相差不大。由此可见,材料的各向异性主要影响纵波传播,而对横波传播影响甚微。

Table 2. The numerical results and the theoretical values of the shear waves and longitudinal waves velocities

wave velocity numerical result/(m·s-1) theoretical value/(m·s-1) error/% v11 9616.31 9594.27 0.23 v22 2419.40 2444.95 1.06 v12 1578.91 1577.62 0.08 v21 1552.75 1542.00 0.70 v23 1327.40 1360.15 2.41 -

将上述的5个波速带入(4)式~(8)式中,可获得5个刚度系数,进而由(9)式以及(1)式获得工程常数。由表 3可知,反演解得的工程常数与真实值比较接近,平均误差为2.09%。分析造成误差的原因包括:横波的幅值较小,波形边界不如纵波清晰,这给波峰的准确定位带来困难,使得横波的速度反演计算过程中存在一定的误差;反演算过程主要是刚度阵到柔度阵的求逆过程,在高阶矩阵求逆时,计算机的浮点数运算伴随不可避免的随机误差累积,进而影响工程常数数值解的精度[8];有限元软件数值计算的误差。

Table 3. The numerical results of engineering constants

engineering constant numerical result theoretical value error/% E1 163.93GPa 163.00GPa 0.57 E2 8.82GPa 9.05GPa 2.54 ν21 0.31 0.30 3.33 ν22 0.39 0.38 2.63 G12 4.34GPa 4.28GPa 1.40 -

(1) 在T800/QY9511复合材料内部,纵波沿不同方向的传播速度具有显著差异性,沿纤维方向的纵波波速约为垂直纤维方向纵波波速的4倍。相比之下,横波波速差别较小,这说明T800/QY9511复合材料的各向异性对纵波传播影响较为显著。

(2) 演算求得的T800/QY9511复合材料5个工程常数与真实值非常吻合,平均误差仅为2.09%,说明激光超声方法在复合材料工程常数测量上的可行性与准确性,为实验室测量相关参量及其工程应用提供了依据。

激光超声测量T800/QY9511复合材料工程常数的有限元模拟

Finite element simulation of engineering constants of T800/QY9511 composites measured by laser ultrasonic

-

摘要: 为了获取T800/QY9511复合材料的工程常数,利用有限元软件ABAQUS,通过将激光线源等效为力源,模拟了脉冲激光作用于材料表面、激发在材料内部传播的超声波的过程,并在激励点对心处提取波形,得到了5个体波波速,进而根据克里斯托菲尔弹性理论计算了工程常数。结果表明,与真实值相比,弹性模量数值解的平均误差为1.56%,泊松比数值解的平均误差为2.98%,剪切模量数值解的误差为1.4%。激光超声方法在复合材料工程常数测量上具有可行性与准确性,为实验室测量相关参量及其工程应用提供了依据。Abstract: In order to obtain the engineering constants of T800/QY9511 composites, by using finite element software ABAQUS and taking laser line source as force source, the process of pulse laser acting on the surface of the material and stimulating ultrasonic waves propagating inside the material was simulated. And the waveform was extracted from the center of excitation, 5 individual wave velocities were obtained. According to Christoffel theory of elasticity, the engineering constants were calculated. The results show that, compared with the real value, the average error of the numerical solution of elastic modulus is 1.56%. The mean error of Poisson ratio is 2.98%. The error of shear modulus numerical solution is 1.4%. Laser ultrasonic method is feasible and accurate in measuring the engineering constants of composite materials. It provides the basis for measuring relevant parameters in laboratory and engineering application.

-

Key words:

- measurement and metrology /

- engineering constants /

- finite element /

- laser ultrasonic /

- body wave

-

Table 1. The basic physical parameters of material

material E1/GPa E2/GPa ν21 ν22 G12/GPa ρ/(g·cm-3) T800 163.00 9.05 0.30 0.38 4.28 1.80 Table 2. The numerical results and the theoretical values of the shear waves and longitudinal waves velocities

wave velocity numerical result/(m·s-1) theoretical value/(m·s-1) error/% v11 9616.31 9594.27 0.23 v22 2419.40 2444.95 1.06 v12 1578.91 1577.62 0.08 v21 1552.75 1542.00 0.70 v23 1327.40 1360.15 2.41 Table 3. The numerical results of engineering constants

engineering constant numerical result theoretical value error/% E1 163.93GPa 163.00GPa 0.57 E2 8.82GPa 9.05GPa 2.54 ν21 0.31 0.30 3.33 ν22 0.39 0.38 2.63 G12 4.34GPa 4.28GPa 1.40 -

[1] HE M B, MA Zh L, WEI Ch H, et al. Influence of pyrolysis on the laser ablation of carbon-fiber/epoxy composite[J]. Infrared and Laser Engineering, 2016, 45(3):97-100 (in Chinese). [2] YOSHIDA T, MATSUI S, HOSHINO M, et al. Measurement of elastic constants for composite materials by 3-point bending, twisting and impact sound test[J]. Key Engineering Materials, 2004, 261/263:1611-1616. doi: 10.4028/www.scientific.net/KEM.261-263 [3] MOUCHTACHI A, GUERJOUMA R E, BABOUX J C, et al. Optimal determination of the elastic constants of woven 2D SiC/SiC composite materials[J]. Journal of Physics, 2004, D37(23):3323-3329. [4] VENETIS J, SIDERIDIS E. Elastic constants of fibrous polymer composite materials reinforced with transversely isotropic fibers[J]. AIP Advances, 2015, 5(3):037118. doi: 10.1063/1.4914961 [5] LIU X, WU Zh J, HE H Y, et al. Cryogenic mechanical properties of unidirectional carbon fiber reinforced epoxy composite[J]. Acta Materiae Compositae Sinica, 2017, 34(11):2437-2445(in Chinese). [6] ZHOU Zh G, SUN G K, LI Zh, et al. Application of laser ultrasonic testing technology in composite material[J]. Journal of Harbin University of Science and Technology, 2012, 17(6):119-122(in Chin-ese). [7] BALASUBRAMANIAM K, RAO N S. Inversion of composite material elastic constants from ultrasonic bulk wave phase velocity data using genetic algorithms[J]. Composites(Engineering), 1998, B29(2):171-180. [8] CASTAGNEDE B, KWANG Y K, WOLFGANG S, et al. Determination of the elastic constants of anisotropic materials using laser-generated ultrasonic signals[J]. Journal of Applied Physics, 1991, 70(1): 150-157. doi: 10.1063/1.350303 [9] WU T T, LIU Y H. Inverse determinations of thickness and elastic properties of a bonding layer using laser-generated surface waves[J]. Ultrasonics, 1999, 37(1):23-30. doi: 10.1016/S0041-624X(98)00030-4 [10] ADAMOWSKI J C, BUIOCHI F, HIGUTI R T. Ultrasonic material characterization using large-aperture PVDF receivers[J]. Ultrasonics, 2010, 50(2):110-115. doi: 10.1016/j.ultras.2009.09.018 [11] ZHAN Y, LIU Ch H, XUE J Ch. Simulation of laser ultrasonic detection micro crack by equivalent load method[J]. Infrared and Laser Engineering, 2016, 45(10):72-76 (in Chinese). [12] SUN H X, XU B Q. Numerical analysis of laser-generated Lamb waves by finite element method in time and frequency domain[J]. Chinese Journal of Lasers, 2010, 37(2):537-542 (in Chinese). doi: 10.3788/JCL [13] WANG M Y, ZHOU Y J, GUO Ch. Numerical simulation of laser ultrasonic detection of surface micro-crack depth[J]. Laser Techno-logy, 2017, 41(2):178-181(in Chinese). [14] GUAN J F, SHEN Zh H, XU B Q, et al. Spectral analysis of the scattering waveform of the laser-generated ultrasonic waves for detecting the crack in the material[J]. Laser Technology, 2005, 29(3):287-290(in Chinese). [15] DONG L M, NI Ch Y, SHEN Zh H. Determination of elastic constants of materials based on the velocity measurement of laser-generated multi-mode ultrasound[J]. Chinese Journal of Lasers, 2014, 38(4):0408004(in Chinese). [16] SONG Y F, YU G Y, YIN H D, et al. Temperature dependence of elastic modulus of single crystal sapphire investigated by laser ultrasonic[J]. Acta Physica Sinica, 2012, 61(6):64211 (in Chin-ese). [17] ZHAN Y, LIU C, ZHANG F, et al. Experimental study and finite element analysis based on equivalent load method for laser ultrasonic measurement of elastic constants[J]. Ultrasonics, 2016, 69:243-247. doi: 10.1016/j.ultras.2016.03.014 [18] XU B Q, LIU H K, XU G D, et al. Mixed stress-displacement finite element method for laser-generated ultrasound[J]. Laser Technology, 2014, 38(2):230-235(in Chinese). [19] MOUCHTACHI A, DUBUGET M, DEBAH S, et al. Recovering elastic constants of metal matrix composites via piezoelectric transducers and laser generated and detected ultrasonic waves[C]//1994 Proceedings of Ultrasonics Symposium. New York, USA: IEEE, 1994: 1223-1226. [20] WU T T, LIU Y H. On the measurement of anisotropic elastic constants of fiber-reinforced composite plate using ultrasonic bulk wave and laser generated Lamb wave[J]. Ultrasonics, 1999, 37(6):405-412. doi: 10.1016/S0041-624X(99)00025-6 [21] SUN H X, XU B Q, XU Ch G, et al. Thermally determined near hemispherical resonator for diode-pumped-solid-state laser[J]. Acta Photonica Sinica, 2009, 38(5):1041-1046 (in Chinese). [22] MUKDADI O M, DATTA S K. Transient ultrasonic guided waves in bilayered anisotropic plates with rectangular cross section[J]. AIP Conference Proceedings, 2004, 70(1):238-245. [23] LI J, NI Ch Y, ZHANG H Ch. Detection of micro-crack by ultrasonic approach of one-sided pitch-catch method based on laser assisted heating[J]. Chinese Journal of Lasers, 2013, 40(4):0408008 (in Chinese). doi: 10.3788/CJL [24] QIN L Y, WANG W, YANG G. Experimental study on ultrasonic-assisted laser metal deposition of titanium alloy[J]. Chinese Journal of Lasers, 2013, 40(1):0103001(in Chinese). doi: 10.3788/CJL [25] XU B Q, NI X W, SHEN Zh H, et al. Numerical simulation of laser-generated ultrasounic by finite element method in the plate material[J]. Chinese Journal of Lasers, 2004, 31(5):621-625(in Chin-ese). [26] MOREAU A, TAHERI F. Elastic moduli measurements of SiC reinforced alumina at high temperatures using laser-ultrasonics[J]. Materials Science Forum, 1996, 210/213:235-242. doi: 10.4028/www.scientific.net/MSF.210-213 -

网站地图

网站地图

下载:

下载: