-

高速列车已成为适用于现代经济和文明发展的先进的交通工具,高速列车在运行过程中会有过剩的电流产生,这些电流需要通过碳刷传导至集电环上,通过集电环传导至车轮进而将过剩的电流导向大地[1]。集电环是高速列车齿轮箱中的关键零部件,如果集电环失效或不能正常工作,会使车辆过剩的电流无法及时导出,可能导致轴承等关键零部件失效,影响行车安全。复杂多变的工作环境使集电环极易生锈,锈层的存在对集电环的导电性能有很大影响,因此, 在进行高速列车四五级检修的时候,需要对集电环进行除锈。

激光清洗技术是近些年来飞速发展的一种新型清洗技术,它以自身的诸多优点在许多领域中逐步取代传统清洗工艺,展示了广阔的发展前景[2-11]。与传统清洗方法相比,激光清洗技术具有清洗度高、可控制性好、对基体损伤度小、绿色环保等优势。1992年, TAM等人通过研究激光清洗的清洗机制和清洗类型,认为利用短脉冲激光可以有效地去除表面污染物颗粒[12-13]。2001年, KOH等人通过调节激光清洗参量,将激光清洗技术应用于文物保护领域[14]。2016年, XIE等人对船舶板材激光除锈工艺参量确定方法进行了研究[15]。

到目前为止,国内外很多研究报道多侧重于激光除锈参量对除锈效果影响的基础研究[16-17],在对激光除锈后是否对金属基底材料性能影响的探索方面显得不足。本文中通过激光除锈对金属基底性能影响的研究,说明激光除锈工艺应用于高速列车集电环的可行性,通过采用新的实验分析手段,揭示激光除锈技术对集电环基底材料性能(包括显微组织、硬度、表面力学性能和电阻率等)的影响规律。

-

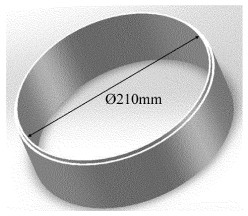

实验材料为内径210mm、高65mm、壁厚10mm的高速列车集电环,形状如图 1所示。材质为25#钢,化学成分如表 1所示。为便于研究,采用线切割方法从集电环上切取试样,制成厚度5mm、大小为50mm×20mm的试样。为了模拟集电环在实际工况下产生的表面约100μm厚的锈蚀层,在室温条件下,将试样浸泡在质量分数为0.035的NaCl溶液中,浸泡不同时间段后采用千分尺测量平均锈蚀层厚度,最终确定浸泡120h锈蚀层厚度可达100μm。

Table 1. Chemical compositions (mass fraction) of steel 25#

element C Si Mn S P Ni Cr Fe mass fraction 0.0022~0.0029 0.0017~0.0037 0.0050~0.0080 ≤0.00035 ≤0.00035 ≤0.0030 ≤0.0025 balance -

实验中所选用的脉冲激光器为IPG公司生产的掺镱脉冲光纤激光器,型号为YLP-1-120-50-50-HC-RG,设备参量如表 2所示。

Table 2. Parameters of laser cleaning equipment

parameters values wavelength 1064nm spot diameter 0.02mm pulse width 100ns focal length 16cm maximum average power 50W pulse repetition frequency 50kHz~100kHz -

激光光斑的直径小,低碳钢的导热性能好,激光能量能够很快传导至光斑边缘。所以, 为了提高清洗效率,选取激光恰好辐射试样整个表面。当激光垂直入射时,激光光斑中心距d和光斑半径R满足关系式R=dcos45°时(如图 2所示),相邻对角线的光斑之间恰好相切,激光能够完全辐射到试样表面,即光斑搭接率为29.3%。脉冲激光的光斑中心距d由脉冲激光的激光重复频率f和激光扫描速率v确定, 即满足关系式:

$ d = \frac{v}{f} $

(1) 清洗效果主要由辐射到表面的激光能量决定,而激光能量由激光功率和激光重复频率决定。保持激光重复频率为50kHz不变,在6W~20W范围内调节激光功率,结合清洗效果和清洗效率,当激光功率为12W时, 清洗效果最好。采用正交实验,再选取激光功率分别为12W, 14W, 16W,在50kHz~90kHz范围内调节激光重复频率,当激光功率为16W、激光重复频率为70kHz时, 清洗效果最好。根据(1)式,已知激光光斑中心距和激光重复频率后,确定激光扫描速率为1.0m/s。选取脉冲光纤激光器的固定焦距为16cm。最终确定最优激光清洗参量为:激光功率16W,激光重复频率70kHz,激光扫描速率1.0m/s。试样清洗效果对比如图 3所示。

-

激光照射到污染物表面,会有部分激光透过污染物照射到金属基底表面,与金属基底相互作用,使金属表面温度升高,还可能使金属基底表面发生重熔。采用JSM-6301F场发射扫描电子显微镜(scanning electron microscope, SEM),对试样表面进行观察,如图 4所示。图 4表明,原始试样能明显看到集电环表面经机加工的痕迹,而激光除锈的试样表面有激光辐射后留下的光斑痕迹和由于腐蚀不均匀留下的深度不同的腐蚀坑。光斑痕迹没有明显的重熔现象,表明作用到金属基底表面的激光能量还没有到达金属基底的熔点。光斑痕迹主要是锈蚀在脉冲激光的辐射下受热膨胀后对金属基底产生的热膨胀力和激光加热使金属基底表面温度升高造成的。通过JSM-6301F场发射扫描电镜观察发现,金属基底经激光清洗后表面没有发生重熔现象。

但在激光与金属基底作用时金属基底表面温度升高,可能使基底表面发生相变。由于激光清洗对金属基底表面影响深度小,不宜对金属基底表面进行处理,所以对金属基底的截面进行金相组织观察。采用蔡司Observer.Z1m金相显微镜对原始试样和经激光清洗后的试样进行显微组织的观察,如图 5所示。金属基底是25#钢,室温下组织为铁素体和珠光体,经激光清洗后表面组织没有发生明显变化。

分析认为,由于金属基底材料相对于表面锈蚀状态而言,对激光的吸收率较低,同时激光清洗选用的激光能量也很低,加上加热时间短,试样表面温度没有达到金属基底的相变温度,所以金属基底表面显微组织没有发生明显的变化。

-

由于激光清洗对金属基底的影响深度很小,同时集电环在实际工况中表面锈蚀不均匀,会有深度不同的腐蚀坑存在,所以采用LECO LM247AT型维氏硬度计,载荷10g,保压时间15s,对经激光清洗后试样的截面进行硬度测试。由于压痕直径大约10μm,选取距激光清洗表面约10μm处沿厚度方向每隔10μm测取硬度值,如图 6所示。在同一深度方向选取不同位置的3个点进行显微硬度测试取平均值,其硬度表征结果如图 7所示。结果表明,经激光清洗后金属基底与材料内部硬度(反映不受激光影响的原始硬度)相比,没有发生明显变化。硬度出现波动的原因在于所用压入载荷很小以及材料本身的不均匀性,使得压痕尺寸与晶粒大小相当,导致压痕位置可能处于铁素体基体或珠光体的不同位置上。

-

传统的拉伸试验,由于制样尺寸的限制,只能对较大尺寸的基体材料整体的力学性能进行评价,不能很好地表征出金属材料表面及近表面的力学性能。对于本研究而言,激光清洗的表面影响深度在10μm左右,如采用传统拉伸试样方法,势必获得错误结果。如何解决这一问题,已成为本领域的难题。

通过比较,本研究中采用了球压法评价表面力学性能的技术和设备(检测装置示意图如图 8所示),通过监测在材料表面施加压痕过程中的载荷和位移值变化,获得被测材料的载荷-位移关系曲线(p-h曲线),采用一套特殊算法,可以获得被测材料的弹性模量、屈服强度、抗拉强度、应变硬化指数以及延伸率等多种力学性能参量,从而完成金属材料表面数十微米范围内的力学性能表征[18]。

Figure 8. Schematic diagram of rapid detection device for mechanical properties of IBIS-2 ball pressing method

根据所要表征的材料,对IBIS-2型球压法力学性能快速检测装置进行参量调节,确定位移极限、算法类型等,选取试样中心位置5个不同点,对原始试样和经激光清洗试样进行力学性能表征,检测结果如表 3、表 4所示。

Table 3. Mechanical properties from the indentation experiments for original samples

detection point

numberyield strength/

MPatensile

strength/MPastrain hardening

exponent nelongation/

%1 348.7 575.9 0.179 22.57 2 353.7 577.2 0.176 22.20 3 318.0 570.2 0.199 25.02 4 349.2 593.8 0.187 23.59 5 305.6 573.8 0.211 26.43 average value 335.0 578.2 0.190 23.96 Table 4. Mechanical properties form the indentation experiments after cleaning samples

detection point

numberyield strength/

MPatensile

strength/MPastrain hardening

exponent nelongation/

%1 320.9 549.4 0.198 22.36 2 314.0 571.2 0.203 25.48 3 278.5 546.6 0.220 27.56 4 336.1 580.0 0.190 23.95 5 335.5 570.3 0.186 23.42 average value 317.0 563.5 0.199 24.55 比较表 3、表 4可以发现,激光清洗后试样的表面屈服强度、抗拉强度、延伸率和硬化指数等指标,与原始试样相比,示值变化在测量误差范围之内,可认为激光除锈前后对金属基底表面力学性能影响不大。

-

考虑到集电环的工作性质,在室温条件下采用LINSES电阻率测试仪对激光清洗前后试样的电阻率进行测量,测试结果如图 9所示。对比图中结果可以发现,激光除锈后的试样的表面电阻率相比于原始试样提高了8.3%。

在激光除锈过程中,金属基底表面会有激光辐射后留下的光斑痕迹,使得金属基底的表面粗糙度增大,如图 4b所示。采用X射线衍射仪(X-ray diffractometer, XRD)对原始试样和激光除锈后试样表面进行表征,结果如图 10所示。发现经过激光除锈的试样表面会有少量的奥氏体转变。金属基底吸收激光能量后,使金属中自由电子的热运动能增加,并在很短时间内通过与晶格碰撞把电子的能量转化为晶格的热振动能,在锈蚀对金属基底的热膨胀力作用下,使金属基底表面部分晶体点阵发生晶格畸变,产生面心立方的残余奥氏体。金属电子理论认为,散射是金属产生电阻的根本原因。金属晶界中存在大量的空位、位错等缺陷,可成为电子传输的散射中心,引入散射并增加电阻。位错越多,散射中心越多,电阻就越大,其稳定性越低。所以经激光除锈后金属基底表面,由于表面粗糙度的增加以及部分晶体点阵发生的晶格畸变,增加了电子散射的几率,使电阻率提高了8.3%。该变化仍符合使用规范。

-

(1) 当激光光斑搭接率最小为29.3%时,在2维平面内,激光光斑能完全辐射试样整个表面。为了提高材质为25#钢的集电环激光清洗效率,选用该最小激光光斑搭接率。结合清洗效果和清洗效率,最终确定最优激光清洗参量为:激光功率16W,激光重复频率70kHz,激光扫描速率1.0m/s。

(2) 采用优化工艺参量对集电环试样进行激光除锈,对比原始试样和激光除锈后试样表面微观组织、表面硬度,并结合球压法表面力学性能测试新技术,发现激光除锈技术对材质为25#钢的高速列车集电环基底各种表面性能没有产生明显影响。

(3) 经激光除锈后的低碳钢金属基底表面,由于表面粗糙度的增加以及部分晶体点阵发生的晶格畸变, 增加了电子散射的几率,使电阻率提高8.3%。该变化仍符合使用规范。

激光除锈技术对高速列车集电环性能影响研究

Study on effect of laser derusting technology on properties of high speed train collector ring

-

摘要: 为了研究激光除锈工艺应用于高速列车集电环的可行性,根据激光除锈效果和清洗效率,确定了集电环的最优激光清洗参量,即在激光覆盖试样整个表面的光斑搭接率为29.3%时,激光功率为16W,激光重复频率为70kHz,激光扫描速率为1.0m/s。采用最优工艺参量对集电环试样进行激光除锈,通过扫描电镜和金相显微镜观察原始试样和激光除锈后试样的表面微观组织;采用新的实验分析手段分析对比原始试样和激光除锈后试样表面硬度和表面力学性能;室温条件下采用LINSES电阻率测试仪对激光清洗前后试样的电阻率进行测量。结果表明,激光除锈后试样表面没有发生重熔和相变;原始试样和激光除锈后试样表面硬度和表面力学性能对比没有发生明显变化;由于表面粗糙度的增加以及部分晶体点阵发生的晶格畸变,增加了电子散射的几率,使电阻率提高8.3%,但仍符合使用规范。激光除锈技术对集电环基底表面性能没有产生显著影响,该工艺适用于高速列车集电环表面除锈。Abstract: In order to study the feasibility of applying laser technology to remove rust from collector rings of high-speed train, according to the effect of laser rust removal and cleaning efficiency, the optimal laser cleaning parameters of collector ring were determined.Overlap ratio of laser spot on the whole surface is 29.3%, laser power was 16W, laser repetition frequency was 70kHz and laser scanning speed was 1.0m/s.The optimal process parameters were used to remove rust from the collector ring samples.The surface microstructure of the original sample and the sample after laser rust removal were observed by scanning electron microscope and metallographic microscope.The surface hardness and surface mechanical properties of the original sample and the sample after laser rust removal were analyzed and compared by a new experimental analysis method.The resistivity of samples before and after laser cleaning was measured by LINSES resistivity tester at room temperature.The results show that there is no remelting and phase transformation on the surface of samples after laser derusting.The surface hardness and surface mechanical properties of the original sample and the laser rust removal sample don't change significantly.Due to the increase of surface roughness and lattice distortion of some crystal lattice, the probability of electron scattering increases and resistivity increases by 8.3%.But they still conform to the specifications.Laser derusting technology has no significant effect on the surface performance of collector ring substrate.The technology is suitable for surface rust removal on the collector rings of high-speed trains.

-

Key words:

- laser technique /

- laser derusting /

- surface mechanical properties /

- 25# steel /

- collector ring /

- resistivity

-

Table 1. Chemical compositions (mass fraction) of steel 25#

element C Si Mn S P Ni Cr Fe mass fraction 0.0022~0.0029 0.0017~0.0037 0.0050~0.0080 ≤0.00035 ≤0.00035 ≤0.0030 ≤0.0025 balance Table 2. Parameters of laser cleaning equipment

parameters values wavelength 1064nm spot diameter 0.02mm pulse width 100ns focal length 16cm maximum average power 50W pulse repetition frequency 50kHz~100kHz Table 3. Mechanical properties from the indentation experiments for original samples

detection point

numberyield strength/

MPatensile

strength/MPastrain hardening

exponent nelongation/

%1 348.7 575.9 0.179 22.57 2 353.7 577.2 0.176 22.20 3 318.0 570.2 0.199 25.02 4 349.2 593.8 0.187 23.59 5 305.6 573.8 0.211 26.43 average value 335.0 578.2 0.190 23.96 Table 4. Mechanical properties form the indentation experiments after cleaning samples

detection point

numberyield strength/

MPatensile

strength/MPastrain hardening

exponent nelongation/

%1 320.9 549.4 0.198 22.36 2 314.0 571.2 0.203 25.48 3 278.5 546.6 0.220 27.56 4 336.1 580.0 0.190 23.95 5 335.5 570.3 0.186 23.42 average value 317.0 563.5 0.199 24.55 -

[1] WU Y C, LI Y G, FENG W Z.A method for assessing turbine generator carbon brush and collecting ring states[J].Large Electric Machine and Hydraulic Turbine, 2014, 236(5):50-54(in Chinese). [2] ZHENG Y W, LUK'YANCHUK B S, LU Y F, et al. Dry laser cleaning of particles from solid substrates:Experiments and theory[J].Journal of Applied Physics, 2001, 90(5):2135-2142. doi: 10.1063/1.1389477 [3] CHEN J F, ZHANG Y K, XU R J, et al.Experim ental research of paint removem ent w ith a fast axis flow CO2 laser[J].Laser Techno-logy, 2008, 32(1):64-66(in Chinese). [4] LAFARGUE P E, CHAOUI N, MILLON E, et al. The laser ablation/desorption process used as a new method for cleaning treatment of low carbon steel sheets[J].Surface & Coatings Technology, 1998, 106(2/3):268-276. [5] ZHANG Z H, YU X Ch, WANG Y, et al.Experimental study about cleaning of tire molds with pulse YAG laser[J].Laser Technology, 2018, 42(1):127-130(in Chinese). [6] WANG Z M, ZENG X Y, HUANG W L.Status and prospect of laser cleaning procedure[J].Laser Technology, 2000, 24(2):68-73(in Chinese). [7] CHEN G X, KWEE T J, TAN K P, et al.Laser cleaning of steel for paint removal[J].Applied Physics, 2010, A101(2):249-253. [8] CHEN J F, ZHANG Y K, KONG D J, et al.Research progress of cleaning tiny particles by shortpulsed laser[J].Laser Technology, 2007, 31(3):301-305(in Chinese). [9] SANJEEVAN P, KLEMM A J, KLEMM P.Removal of graffiti from the mortar by using Q-switched Nd:YAG laser[J].Applied Surface Science, 2007, 253(20):8543-8553. doi: 10.1016/j.apsusc.2007.04.030 [10] LING Ch, JI L F, WU Y, et al. Research and mechanism study on refurbishing stainless bracket using picosecond laser based on laser cleaning technology[J].Chinese Journal of Lasers, 2014, 41(4):0403005(in Chinese). doi: 10.3788/CJL [11] HALFPENNY D R, KANE D M.A quantitative analysis of single pulse ultraviolet dry laser cleaning[J].Journal of Applied Physics, 1999, 86(12):6641-6646. doi: 10.1063/1.371737 [12] TAM A C, LEUNG W P, ZAPKA W, et al.Laser-cleaning techniques for the removal of surface particulates[J].Journal of App-lied Physics, 1992, 71(7):3515-3523. doi: 10.1063/1.350906 [13] TAM A C, PARK H K, GRIGOROPOULOS C P.Laser cleaning of surface contaminants[J].Applied Surface Science, 1998, 127/129:721-725. doi: 10.1016/S0169-4332(97)00788-5 [14] KOH Y, SARADY I.Removal of adhesives and coatings on iron artifacts using pulsed TEA CO2 and Nd:YAG lasers[J].Proceedings of the SPIE, 2001, 4402:445674. [15] XIE Y F, LIU H W, HU Y X.Determining process parameters for laser derusting of ship steel plates.Chinese Journal of Lasers, 2016, 43(4):0403008(in Chinese). [16] WANG Z, ZENG X, HUANG W.Parameters and surface performance of laser removal of rust layer on A3 steel[J].Surface & Coatings Technology, 2003, 166(1):10-16. [17] QIU Zh B, ZHU H H.Process parameter study on the removing rust using pulsed laser[J].Applied Laser, 2013, 33(4):416-420(in Chinese). doi: 10.3788/AL [18] CHEN J, CHEN H N, CHEN J.Evaluation of mechanical properties of metal materials by spherical indentation based on representative strain-characterizing of p-h curve at great depth ratio[J].Mechanical Strength, 2012, 34(6):818-822(in Chinese). -

网站地图

网站地图

下载:

下载: