-

近年来,随着产品朝着轻量化方向不断发展,常用的合金材料在性能提升方面处于技术瓶颈阶段,短时间内难以满足人们对轻量化产品的需求[1]。碳纤维增强复合材料(carbon fiber reinforced plastics,CFRP)作为新型高性能复合材料,具有质轻、比强度高、比模量高、耐腐蚀、抗疲劳性好、比刚度大、减震性好等优点,被广泛应用在航空航天、汽车工业、医疗器械、体育用品、国防等领域[2-4]。CFRP具有优异的性能,集军事和经济价值于一身,是各个国家军事发展与经济竞争的焦点之一。CFRP主要由碳纤维和树脂通过模压、热罐、拉挤等先进制造技术成型[4],其中碳纤维主要用于承受载荷, 而树脂的作用是将碳纤维包裹并传递负载[5]。但一次成型的制品常常因为不能满足产品的工艺要求而需要进行二次加工,由于CFRP中碳纤维和树脂热力学性能的巨大差异,使得CFRP二次加工变得十分困难。传统加工技术会造成CFRP分层、纤维破碎、加工效率低等缺陷,同时接触式加工会使刀具发生过度磨损,大大增加加工成本[6-10]。

激光加工技术作为一种新型的非接触式加工,具有加工效率高、加工精度高、无切削力、易于控制等优点,被广泛应用于金属和非金属材料的加工领域。国内外有不少学者对激光加工CFRP进行了实验研究。AKSHAY等人[11]对玻璃纤维增强复合材料和CFRP进行了常规钻孔和激光加工实验,研究表明,激光加工效率更高,但由于组成CFRP的碳纤维气化温度在3000℃以上,而树脂在300℃开始发生热分解;此外,碳纤维的热导率远高于树脂的热导率,而碳纤维轴向热导率约为径向热导率的数十倍以上,所以激光加工CFRP时,会产生切缝边缘热影响区大、锥角大、纤维拔出等一系列热损伤问题。为了降低热损伤,YE等人[12]用532nm的皮秒激光和机械加工两种方式对CFRP进行制孔实验,实验证明激光加工后CFRP表面质量更好。STOCK等人[13]用激光加工、机械加工和水射流加工切割CFRP研究,发现适当的冷却方式有降低热损伤的可能性。

基于此,本文中围绕影响激光切割CFRP加工质量的主要因素展开了综述,通过分析激光加工CFRP的研究现状,阐述了激光与CFRP相互作用机理,旨在为低损伤激光加工CFRP提供理论依据与技术参考。

-

CFRP主要由碳纤维和树脂组成,其中碳纤维的排列方向对CFRP热力学性能影响极大。常见排列方式是相邻层碳纤维处于异面正交或者呈现角度为45°的状态,在树脂的作用下交联在一起。由于CFRP具有各向异性的特性,导致激光与CFRP相互作用时会发生复杂的物理或者化学变化。为了进一步了解激光加工CFRP去除机理,国内外学者进行了大量实验探索。

PANG等人[14]用脉冲Nd∶YAG激光加工碳纤维复合材料,结果表明, 该材料的去除主要是热蒸发和热熔化,当有氧气存在时,会发生氧化放热促进光热效应,加快去除效率。TAO等人[15]通过双光束对位错激光钻孔工艺(dual-beam opposite dislocation, DBOD)对较厚的CFRP进行实验,发现波长为1064nm的超短脉冲激光加工CFRP时,此波长激光的单光子能量(1.17eV)不足以直接打断材料分子间键(3.44eV),所以热蒸发去除是其主要的去除机理。TAKAHASHI等人[16]分别用红外激光和紫外激光对CFRP进行热传导实验分析,如图 1所示。研究表明,与紫外激光相比,树脂对红外激光的透光率更大,激光能量主要用于气化去除碳纤维,树脂主要在碳纤维导热和气体压力共同作用下去除;而在紫外激光作用时,树脂吸收的激光能量远大于红外激光,同时由于紫外激光光子能量大,直接打断材料分子间化学键,使材料中原子、原子团簇与材料分离,所以紫外激光加工属于光化学反应,实现材料的“冷加工”。ZHU等人[17]用355nm的皮秒脉冲激光对CFRP进行了铣削实验,发现紫外激光除了发生光化学反应外,在激光与材料相互作用过程中还存在热解和力学剥蚀,有助于材料的去除[18]。

图 1 红外和紫外激光加工CFRP机理[16]

ZHANG等人[19]发现超快激光加工过程存在光热效应、光化学效应、机械效应等复杂的去除机理。在激光加工材料时, 不同激光参量导致以上各效应去除权重将会发生变化。

综上所述,CFRP与激光相互作用的去除机理主要分为热熔化、热蒸发、光化学反应、机械剥蚀等[14-20]。机械剥蚀表现为在材料蒸汽、热应力、辅助加工等多能场共同作用下,对软化的材料进行机械去除。根据以上分析可以知道CFRP的去除机理主要取决于波长和脉宽。关于波长、脉宽对激光加工CFRP的作用实质将会在下面做具体阐述。

-

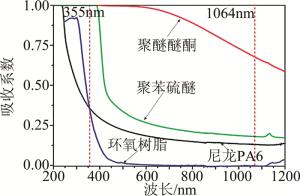

ROMOLI等人[21]通过分光光度计Halo DB-20测量了树脂等聚合物作为基质时对不同波长的吸收率,如图 2所示,发现波长越短,树脂对其吸收率越高。当波长超过650nm后,树脂几乎不吸收激光,所以当波长大于650nm时树脂的去除主要是依靠碳纤维导热去除,热影响区(heat affected zone,HAZ)较大。但波长也不是越短越好,DELL’ERBA等人[22]发现准分子激光在加工时,几乎没有热传递和扩散现象,虽然可以获得好的加工质量,但是准分子激光加工成本高,同时准分子激光重复频率低,加工效率低,不适宜用于工业生产[23]。

图 2 尼龙PA6、聚醚醚酮、聚苯硫酸和环氧树脂的吸收光谱[21]

GOEKE等人[24]研究发现,相比于波长为1.07μm的光纤激光,CFRP更容易吸收波长为10.6μm的CO2激光,主要原因是光纤激光属于面吸收,而CO2激光属于体吸收,并指出在加工厚CFRP时,CO2激光更具有优势。

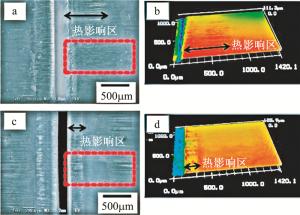

为了探究不同波长的激光与材料相互作用时对加工质量的影响,TAKAHASHI等人[16]分别用波长为266nm的紫外激光和1064nm的红外激光对CFRP进行了切割实验,如图 3所示。研究发现,波长为266nm的紫外激光能直接被树脂吸收,相比波长为1064nm的红外激光,HAZ减小了约3.5倍,有效地提高了加工质量,并指出切割质量取决于激光波长。FUJITA等人[25]研究发现, 波长越短,产生的热损伤更小。

图 3 红外激光和紫外激光加工热影响区对比[16]

WOLYNSKI等人[26]用波长分别为355nm, 532nm和1064nm的高功率皮秒激光对CFRP进行了钻孔实验。研究发现,激光加工的质量和波长有直接的关系,与波长532nm的激光相比,波长1064nm激光加工的最大HAZ增加了1倍;同时发现波长越长,相同情况下加工的深度越深。LI等人[27]也发现, 紫外激光加工能获得更小的HAZ。

综上所述,激光波长越短,单光子能量越高,同时由于波长越短,树脂对激光的吸收越高,在单位时间内,单位面积中材料获得的能量更多,可以更快实现材料的去除,在很大程度上抑制了热传递和扩散的过程。当波长足够短,即光子能量足够大时,则可以直接将材料的化学键打断去除,实现“冷加工”。而波长越长,单光子能量越低,树脂对激光的吸收越低,此时CFRP主要是通过热效应去除,热积累严重,HAZ大。所以为了获得较好的加工质量,可以选择较短波长的激光进行加工[28-30]。

-

激光与材料相互作用过程中,根据脉冲持续时间,可以将其分为两类:第1类是连续或长脉冲激光;第2类是短脉冲或超短脉冲激光。连续或长脉冲激光作用时间大于材料弛豫时间,材料通过热效应达到去除效果,产生较大的HAZ;而短脉冲或超短脉冲激光作用时利用产生的等离子体等方式去除材料,有利于提高加工精度[28-29]。

HERZOG等人[31]分析了脉冲Nd∶YAG激光、连续模式的碟片激光对CFRP加工质量的影响。研究表明, 脉冲Nd∶YAG激光能获得更好的加工质量和强度,连续模式的碟片激光加工质量略低。

FENOUGHTY等人[32]用连续CO2激光和脉冲Nd∶YAG激光切割CFRP,对比CFRP的切割质量,发现脉冲激光切割的热损伤比连续激光产生的热损伤更小。这是因为脉冲激光切割时在相邻脉冲之间有冷却间隙,而连续激光切割不存在冷却间隙,故热积累严重,产生的HAZ更大。SCHNEIDER等人[33]使用连续激光和脉冲激光加工CFRP,加工表面如图 4所示。在使用相同加工参量下,可以明显看到脉冲激光加工后表面质量更好。

ZHU[17]、ZHAO[29]等人用短脉冲激光对CFRP进行实验研究,均发现由于短脉冲激光具有很高的峰值功率密度,可达到材料的击穿阈值,产生等离子体并去除材料,在加工时由于脉冲持续时间短,所以相邻脉冲之间有较长的冷却时间,热积累少,所以HAZ更小。

综上所述,由于连续激光或长脉冲加工属于持续热作用,热积累严重,故加工质量较差;而脉冲激光加工时,相邻脉冲之间有冷却时间,可以减少热积累,在一定程度上抑制了HAZ的增加,所以更适合用来加工CFRP。脉冲持续时间越短,加工质量越高,当脉冲宽度为皮秒和飞秒量级时,几乎不存在热积累,故HAZ很小;同时材料在加工过程中产生的等离子体加快材料去除,且有利于提高加工精度[33-35]。虽然超短脉冲加工质量好,但其加工效率较低。目前对超短脉冲提升加工效率虽然有较多的研究,但仍未从根本上解决该问题,仍然需要进一步研究如何提升加工效率。

-

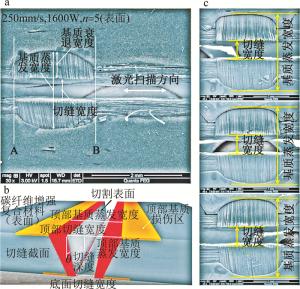

为了获得更高的加工质量,国内外学者针对激光与材料的相互作用过程开展了多种工艺参量优化实验。OHIN等人[36]重点研究了评价切割质量的因素:切口宽度、切口深度、基质蒸发宽度、基质后退宽度、切口锥角、基质损坏区和切割的表面形态,并给出了相应定义的示意图,如图 5所示。

图 5 各切割质量因素定义[36]

通过研究不同工艺参量对激光加工CFRP质量的影响,LEONE等人[37]发现合理的工艺参量能够获得更小的热影响区。RIVEIRO等人[38]研究发现, 由于碳纤维和基体之间物理特性存在巨大差异,指出激光加工CFRP时,HAZ是不可避免的,但可以通过工艺参量优化获得最小的HAZ[24]。

为了减少激光与材料相互作用的时间,使加工区域有较多的冷却时间,LI等人[39]通过研究单次和多道次切割CFRP实验,发现在高速多道次切割时,每次扫描时升华材料的量少,有较多的散热时间,可以显著减少热影响区;同时切缝中残渣也较少。如果采用多道次切割,但每道切割之间没有间隔时间,热影响区的减小比较有限。在加工过程中,CFRP出现了纤维末端膨胀,这可能是碳纤维径向导热率低于轴向导热率,在极短时间内,沿径向方向的纤维末端迅速堆积的热量破坏了碳纤维的层状石墨结构,推动碳纤维中细小的气穴增压和膨胀,宏观表现为纤维末端膨胀。为了进一步了解具体哪些工艺参量对激光加工CFRP存在较大影响,LEONE等人[40]利用Yb∶YAG光纤激光器对4mm厚的CFRP进行了实验探究,发现影响加工质量的主要工艺参量为:激光束扫描速率、脉冲频率、切割重复次数、相邻扫描线之间的距离和扫描策略,并指出HAZ增加的一个原因是燃烧材料在工作表面的热积累,使用交叉线式扫描策略可以提高材料表面清洁度和去除效率,同时减小HAZ。

MATHEW等人[41]利用脉冲Nd∶YAG激光切割2mm厚的CFRP,分析了切割速率、脉冲能量、脉冲宽度、重复频率等对热影响区影响, 研究表明, 重复频率和切割速度对HAZ影响最大,较长的脉冲宽度、较低的重复频率产生的HAZ越小;切割速率越高,HAZ越小;当脉冲能量/切割速率之比在2J/(mm·s-1)~4J/(mm·s-1)之间时,HAZ最小。FREITAG等人[42]研究发现, 使用高脉冲能量和低重复频率时,可以有效地降低基质蒸发区。TAKAHASHI等人[43]利用波长1064nm的脉冲光纤激光开展实验,取平均功率125W、重复频率为167kHz、脉宽为10ns,研究了每次切割间距和扫描速度对CFRP加工质量的影响,研究发现,切割间距和扫描速度对加工质量有很大影响,并指出了当扫描间距为±150μm、扫描速率为11.0m/s或者2.75m/s时可以获得较好的加工质量。

PAGANO等人[44]通过研究平均输出功率、激光束光斑直径和通过次数,发现切缝的宽度取决于光束直径,切缝深度随着功率密度的增加而增加,并且可以增加总能量密度获得高的材料去除率。相同激光功率下,光束直径越小,功率密度越高,则单位时间内材料获得热量更多,材料去除更快。为了获得激光功率、切割速度和脉宽对切割质量的影响,HE等人[45]利用激光对1.4mm厚钢板开展实验研究,发现影响切缝质量主要是激光功率和切割速率。ZHAO[29]开展了不同脉宽烧蚀材料的实验,结果表明, 使用短脉宽激光脉冲烧蚀材料时,烧蚀阈值小,能量利用率较高。

所以,激光与材料相互作用时,产生的热损伤是不可避免的,但是可以选择合理的工艺参量,实现激光低损伤加工CFRP,即控制激光与材料相互作用时间和辐照到材料中的能量。

当激光能量密度大于材料烧蚀阈值时,碳纤维气化,光斑照射区域中碳纤维传递到树脂的能量将树脂通过热效应、机械剥蚀等方式去除,由于激光与材料相互作用时间极短,热传递和扩散极少,热损伤低。当激光能量密度小于材料烧蚀阈值时,需要延长激光与材料相互作用时间来实现材料的去除,在此过程中热传递和扩散严重,增加材料热损伤。

综上所述,为实现低损伤加工,应增加单位时间内材料吸收激光的能量,在最短时间内去除材料,抑制加工过程中的热积累现象。所以,使用高功率、高切割速率、高脉冲能量、低重复频率、小光斑直径、短脉冲宽度、多道切割等工艺可以获得CFRP更小的热损伤,但是以上工艺参量不是简单的组合,需要考虑各工艺参量间的交互作用,以获得最优的加工工艺参量。工艺参量的优化虽然可以提高加工质量,但在使用不同激光器加工时材料去除机理和最优的工艺参量存在差异,建议研究者在优化工艺参量的基础上从平衡碳纤维和树脂热力学性能差异的角度深入研究,如何获得高质量加工。

-

在激光与材料相互作用时,由于材料的去除会产生较大的反向蒸汽流,使得后续激光发生散射和损失,降低加工效率和质量。实践中发现, 在加工过程中增加辅助气体不仅可以清理加工区域残渣、抑制热传递和扩散现象,还可以克服上述反向蒸汽流问题,提高加工效率;且可获得更高的加工质量。

-

RIVEIRO等人[38]使用3.5kW的CO2激光切割3mm厚的CFRP,研究了Ar气体在不同气压下,通过同轴和旁轴超音速喷嘴喷射气体辅助激光切割实验,讨论了辅助气体对不同工艺参量切削质量的影响,发现在气体辅助下有助于减小HAZ;但旁轴气体辅助激光切割CFRP时易出现纤维拔出现象。

为使激光加工达到最大加工速率,FUCHS等人[46]使用氮气辅助激光切割,为了防止高气破坏组织物,将气压设置为0.04MPa,研究表明,在12m/min的切割速率下,仍能获得较好的切割质量。HUA等人[47]的研究发现,随着气体压力的增大,可以在相同时间内带走更多的热量,减少HAZ,但是气体压力对纤维拔出现象影响不大;如果当气体压力过大时,加工区域会形成涡流,削弱气流的冷却作用。

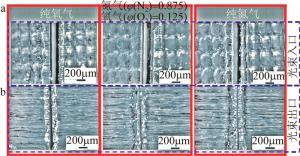

为了研究激光加工时材料的热降解特性,NEGARESTANI等人[48]使用纳秒脉冲Nd∶YAG激光器进行了切割实验,发现在氮气中混合少量氧气后,由于氧气氧化放热作用可以促进材料的去除,同时利用氮气的冷却作用有效地抑制了HAZ的增长,提高了加工质量,其加工形貌如图 6所示。采用实验设计(design of experiments,DOE)分析表明, 纤维拔出主要受脉冲能量和脉冲频率的影响,即脉冲能量越大纤维拔出越严重,并随着频率的增加纤维拔出程度先减小后增加。而KONONENKO等人[49]研究表明, 氧气只有在较深的切缝中才能体现其烧蚀作用,有利于提高加工效率和加工质量。此外,在材料加工区域表面,基质因氧气的氧化放热作用而造成额外的热损伤,故加工时必须控制氧气用量。

图 6 不同混合气体比例下加工形貌图[48]

综上所述,气体辅助激光加工CFRP过程中,高速气流带走加工区域的残余热量,有效降低了HAZ;同时高速气流有利于清理加工产生的残渣,减少对激光散射和吸收,促进激光和材料的作用,提高激光加工质量和效率。在氮氧混合气体辅助激光加工CFRP过程中,氧气与碳纤维和树脂会发生氧化放热反应促进材料的去除,同时氮气的冷却作用可以降低加工区域中的残余热量,使HAZ更小,因此氮气中混合少量氧气可以加快材料的去除并提高加工质量。此外,采用较低能量中等频率加工时可以有效地控制纤维拔出现象;增加气体压力有利于去除加热软化后的材料,提高加工质量;但过大的气体压力,会在加工区域表面形成涡流,降低气流冷却效果。

-

虽然气体辅助激光加工能改善加工质量,降低HAZ,但其效果有限,并且随着对产品加工质量要求的不断提升,需要探寻新的辅助加工方式以获得更好的加工质量。HUA等人[47]通过开展气体和水下两种辅助激光切割实验,分析了脉冲能量、频率、切割速率和气体压力对加工质量的影响,对比实验结果发现,水下切割能有效的减小HAZ;在气体辅助时材料HAZ表现为上窄下宽,水下切割HAZ表现为上宽下窄, 主要因为水具有比气体更高的比热容,冷却效果更强,对基体的热损伤更小,且切槽底部的HAZ比顶部小;而气流带走了部分热量,但是传递到底部的热量不能去除较多的材料,但是足以损坏树脂,造成比顶部更大的HAZ。

通过在加工区域表面上施加薄水层的方法,KAAKKUNEN等人[50]发现, 有薄水层能获得比空气更高的加工效率,得到深宽比更大的孔,分析认为是由于流动的薄水层能及时带走加工产生的残渣、碎屑等,减少其对激光束的散射和吸收损耗。

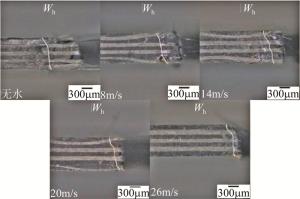

WEE等人[51]用甲醇辅助激光加工碳化硅,由于甲醇具有较好的溶剂润湿性、较低的沸腾温度、较高的流动性等特点,实验获得的加工区域较为整洁,通过与空气、静态水、流动水中加工的孔相比,甲醇中加工的孔具有更好的加工形貌,并且氧化率较低。ZHANG[52]利用水射流辅助激光开展对CFRP的打孔实验,研究了不同流速、不同孔径下的热损伤状况,实验结果表明,利用水射流辅助激光加工得到的热损伤情况有了较大的改善;同时发现孔径越小,则热损伤更为严重,其加工HAZ如图 7所示。图中Wh为热影响区宽度。VIBOON等人[53]分析了激光在低压水射流撞击引起的薄流动水层下加工CFRP的情况,对比空气、静水和流动水中的加工结果,发现在空气中切缝和HAZ最大,静水中切缝和HAZ最小,流动水中加工效率最高。

图 7 不同水射流流速时的热影响区[52]

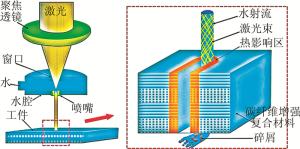

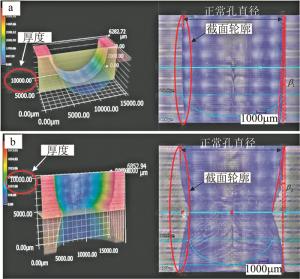

在水射流辅助激光加工的基础之上,不少学者试着利用全反射原理将激光限制在一较小直径的水束中,通过水束引导至工件表面,再对工件进行加工,其原理如图 8所示。SUN等人[54-55]利用水射流引导激光技术切割CFRP,针对切割形状、热影响区、表面质量、加工效率等进行了研究,通过与常规激光加工相比较,研究表明,水导激光加工技术能有效地提高加工质量,降低热影响区,具有高清洁度,如图 9所示。这是因为在激光加工的同时,水束就对加工区域进行了有效冷却和冲蚀,大大减少了热积累现象,同时了带走了加工残渣,具有高的清洁性。但是由于水束的实时冷却,导致热量损失严重,降低了激光加工效率。

图 8 水射流引导激光加工原理[54]

图 9 横截面显微图[55]

ZHANG等人[56]针对水射流引导激光加工CFRP的瞬态热效应及去除机理进行了数值模拟,其中频率为30kHz、脉冲宽度为0.3μs、平均功率为20W、光斑直径为70μm,模拟加工过程如图 10所示。显然加工的孔为圆形,这是因为激光在水束中不断发生全反射,最终使得原本为高斯分布的激光束在水束的作用下变成了均匀分布,由于水束为圆形,所以在加工时呈现圆形,水导激光加工技术能有效提高加工质量。但随着加工孔深度的增加,加工区域存在的积水,改变切割形状。

图 10 加工过程[56]

综上所述,使用液体辅助激光加工,可以有效地改善加工质量,其HAZ相比气体辅助加工更小,这是因为液体具有较强的冷却效果,可以带走多余的热量,同时液体的流动性也会带走加工时产生的残渣,避免了激光的进一步散射,尤其是水导激光加工,表现出优异的加工质量,使冷却介质能更好地进入切缝,增强冷却效果,减小HAZ。但水的冷却效果强,使得热损失大,降低了加工效率,其中水射流引导激光加工热损失最大。虽然气、液辅助激光加工CFRP能提高加工质量,但目前无法做到精准控制冷热平衡,常存在热量损失过大,降低加工效率的现象,建议研究者从多能场辅助加工的角度研究如何实现加工区域的冷热平衡。

-

通常CFRP板每一层的碳纤维铺设方向存在一定角度,常用的是0°、45°、90°交叉排列组成。由于碳纤维和树脂热力学性能存在巨大差异,激光加工CFRP十分困难。为了克服这一难题,不少学者对材料属性进行了探索。

当CFRP材料较厚时,激光能量密度在聚焦光斑位置平面最大,沿厚度方向逐渐减小,因此沿厚度方向材料去除效率变低;同时加工过程中的材料蒸汽、加工残渣以及加工切缝中材料缺陷等使得激光在较深层切缝中散射、损失严重,材料吸收的能量降低,热影响区增大,同时切缝呈现“Ⅴ”形。

SOBRI等人[57]采用光纤激光对厚度为25.4mm的CFRP钻孔实验,设置扫描速率为10mm/s、Ar辅助气体压力为0.8MPa、光斑直径为70μm,采用螺旋运动钻孔的方式逐渐扩展加工的孔径,并设置每次螺旋之间的间隙为0.16mm,最后一道钻孔时与表面距离间隙为0.04mm。结果表明,该加工方式有效地减少了热量的传递,改善了基体回缩情况,减小了HAZ,并且最高可以实现22mm的切割深度。TAO等人[15]用双光束对位错的激光钻孔工艺(DBOD)对较厚的CFRP进行实验,如图 11所示。研究表明,双光束位错工艺可以加工的CFRP厚度达到了10mm,与单光束直接加工相比,该方式降低了HAZ,同时提高了近两倍的加工效率。

图 11 孔截面尺寸误差[15]

为了平衡碳纤维和树脂热力学性能的差异,SONG[58]在CFRP中增加了炭黑颗粒,利用Nd∶YAG固体毫秒脉冲激光器进行CFRP切割实验,通过与普通CFRP切割相比,发现添加炭黑之后,炭黑颗粒可以提高树脂对激光的吸收,获得较好的切割质量,改善切口表面的裂纹,提高材料抗疲劳性。

近年来,由于碳纳米管的高导热性被广泛应用于各种材料的添加物中,KUMAR等人[59]试图通过在树脂中添加碳纳米管作为辅助增强材料,用以平衡碳纤维和树脂之间热力学性能的差异,增加树脂对能量的吸收,研究发现,当添加的碳纳米管质量分数为0.015时,可以获得较好的加工质量。FAN[60]将碳纳米管做成工作液利用电火花加工进行实验研究,结果表明, 碳纳米管有利于提高CFRP的加工质量。

由于树脂主要是依靠碳纤维传递的热量发生热效应去除,而碳纤维在轴向和径向导热系数的存在较大差异,所以有必要研究碳纤维铺设方向对加工质量的影响。HAN等人[61]为了探究多层多角度CFRP对激光加工质量的影响,用激光切割了6种碳纤维不同排布的双层CFRP板,角度分别为0°-90°、0°-45°、45°-0°、45°-90°、90°-0°以及90°-45°,结果表明, 激光切割时,由90°或45°与0°方向组成的双层CFRP进行切割可以得到较好的切缝质量。

CFRP的基体材料一般可分为热固性树脂和热塑性树脂两大类[62]。研究发现, 当激光照射在材料表面时,在碳纤维导热下,热塑性树脂主要发生软化[63]并在气体冲蚀下去除,而热固性树脂则在发生气化的同时部分会热解形成不饱和的碳氢分子并经过一系列脱氢、聚合后形成炭黑附着在加工表面[28];当发生不完全烧蚀时也会在表面留下炭黑。此外,有研究发现, 随着树脂含量的增加,加工区域温度场变窄但最高温度会逐渐增加[64],这是因为树脂的导热率比碳纤维低,所以树脂含量增加容易导致热量积累。

-

CFRP一般由多层不同铺设方向的纤维和树脂黏合而成,由于碳纤维和树脂热力学性能的巨大差异,材料呈现出各向异性的特性,在激光与CFRP相互作用时会产生与一般均质材料不同的加工缺陷:由于树脂在300°就开始热解,而碳纤维需要在3000°以上才能去除,所以激光施加的能量使树脂和碳纤维温度处于去除温度之间时,树脂被大量去除,碳纤维保留了下来,HAZ增大,同时材料的力学性能下降。因此激光施加的能量必须使碳纤维温度大于去除温度;过高的温度则会导致HAZ增大。此外树脂对激光的吸收率很低,所以树脂的去除主要是依靠碳纤维导热,但是碳纤维轴向热导率远大于径向热导率,产生热应力差,所以在加工时容易造成树脂剥落、碳纤维拔出、分层等缺陷,使得加工变得十分困难。目前对于CFRP的激光加工还处于基础性研究阶段,相关研究主要集中在激光工艺参量、多能场复合以及材料特性对CFRP加工质量的影响。不同能场和工艺参量下,激光加工CFRP的去除机理存在着较大差别,需要进一步研究和相关去除机理的完善,以便实现更高质量的加工。

随着产品朝着轻量化方向发展,各国家对CFRP的需求量将会不断增加,同时对加工质量的要求将更加严苛。目前激光加工CFRP正向低损伤、高精度、高效率、低成本方向不断发展,所以需要研究者深入研究。

基于此,关于CFRP激光加工还可以从以下几个方面进行研究:

(1) 由于CFRP具有各向异性,特别是其组成部分碳纤维和树脂的热力学性能存在较大差异,致使激光加工CFRP变得十分困难,建议研究者从平衡两者热力学性能差异的角度深入研究,以实现激光低损伤、高效率加工CFRP的目标。

(2) 多能场辅助加工有利于材料的去除,提高加工质量。但目前辅助能场无法做到精准控制加工区域的冷热平衡,常存在加工区域热量损失过大,降低加工效率的现象。所以需要进一步探索能场辅助的精准控制方法,实现冷热平衡优化匹配。

(3) 超短脉冲加工CFRP的过程中,由于其脉宽小于材料电子和离子的能量弛豫时间,使得材料在达到热力学平衡之前就完成了加工,从而获得高加工质量。但超短脉冲的加工效率相对较低,目前对于提高其加工效率虽然有较多的研究,但仍未从根本上解决,需要进一步研究实现其高效率加工的方法。

(4) 水导激光加工技术具有长加工距离、高清洁性、高加工质量等优点,在加工CFRP时可以实现较好质量的加工,但是由于该技术冷却性高,使得加工效率较低,同时由于加工深孔时存在积水,影响加工的几何形状,需要进一步改善该技术,以实现高效率、高质量的加工。

激光加工碳纤维增强复合材料研究进展

Research advancement on laser processing carbon fiber reinforced plastics

-

摘要: 碳纤维增强复合材料(CFRP)因其优异的性能,在航空航天、国防等领域有着广阔的应用前景。为了掌握激光加工CFRP的去除机理,研发出高效率、低损伤加工该材料的方法,归纳整理了激光加工CFRP去除机理的研究成果,并从激光特性、工艺参量、气液辅助、材料特性4个方面出发,介绍了国内外激光加工CFRP的研究进展,总结了影响激光加工CFRP质量的因素,并给出了提高加工质量方法的建议, 最后对激光加工CFRP的发展趋势进行了展望。Abstract: Carbon fiber reinforced plastics (CFRP) has broad application prospects in aerospace, national defense, and other fields due to its excellent performance. In order to master the removal mechanism of laser processing CFRP, and to developed a high efficiency, low damage processing method of the material, the researches of the removal mechanism of CFRP by laser processing were reviewed. The progress of laser processing CFRP materials at domestic and abroad was introduced from the aspects of laser characteristics, process parameters, gas-liquid assistance and material properties. The factors affecting the quality of laser processing CFRP were summarized. Some suggestions to improving the processing quality were proposed. Finally, the development trend of laser processing CFRP was prospected.

-

图 1 红外和紫外激光加工CFRP机理[16]

图 2 尼龙PA6、聚醚醚酮、聚苯硫酸和环氧树脂的吸收光谱[21]

图 3 红外激光和紫外激光加工热影响区对比[16]

图 5 各切割质量因素定义[36]

图 6 不同混合气体比例下加工形貌图[48]

图 7 不同水射流流速时的热影响区[52]

图 8 水射流引导激光加工原理[54]

图 9 横截面显微图[55]

a—水射流引导激光 b—激光束加工

图 10 加工过程[56]

a—加工过程的开始 b~e—在加工过程中的4个时刻 f—加工过程的结束

图 11 孔截面尺寸误差[15]

a—单束工艺 b—DBOD工艺

-

[1] ZHAI Zh Y, MEI X S, WANG W J, et al. Research advancement on laser etching technology of silicon carbide ceramic matrix composite[J]. Chinese Journal of Lasers, 2020, 47(6): 0600002(in Chinese). doi: 10.3788/CJL202047.0600002 [2] LI Ch R, GAO C, SHI P Ch, et al. Multi-scale interface simulation research and development of fiber reinforced resin composites[J]. Composites Science and Engineering, 2020(11): 116-122(in Chinese). [3] JI L B, ZHU X W, DING J P, et al. Progress in research and application on carbon fiber reinforced polymer in passenger cars[J]. Automotive Digest, 2020(9): 17-22(in Chinese). [4] ZHANG W Q, LI Zh C, WU T Y, et al. Molecular simulation research and development of cross-linked structure and macroscopic properties of epoxy resin and its composites[J]. Acta Materiae Compositae Sinica, 2019, 36(2): 269-276(in Chinese). [5] MELTEM A K, HASAN G. A review on machinability of carbon fiber reinforced polymer (CFRP) and glass fiber reinforced polymer (GFRP) composite materials[J]. Defence Technology, 2018, 14(4): 318-326. doi: 10.1016/j.dt.2018.02.001 [6] JIAN L Y, LIN Y X. Review of milling of carbon fiber reinforced plastic[J]. Tool Engineering, 2014, 48(4): 3-6(in Chinese). [7] PHAPALE K, SINGH R, SINGH R. Comparative assessment of delamination control techniques in conventional drilling of CFRP[J]. Procedia Manufacturing, 2020, 48: 123-130. doi: 10.1016/j.promfg.2020.05.028 [8] PHAPALE K, SINGH R, PATIL S, et al. Delamination characterization and comparative assessment of delamination control techniques in abrasive water jet drilling of CFRP[C]// 44th North American Manufacturing Research Conference. Amsterdam, The Netherlands: Elsevier Science, 2016: 521-535. [9] SEZER M, UGUR K, MEHMET B, et al. Cryogenic machining of carbon fiber reinforced plastic (CFRP) composites and the effects of cryogenic treatment on tensile properties: A comparative study[J]. Composites, 2018, B147: 1-11. [10] KAKINUMA Y, ISHIDA T, KOIKE R, et al. Ultrafast feed drilling of carbon fiber-reinforced thermoplastics[C]//15th Machining Innovations Conference for Aerospace Industry. Amsterdam, The Netherlands: Elsevier Science, 2015: 91-95. [11] AKSHAY H, DILPREET S, SAGAR K, et al. Machining damage in FRPs: Laser versus conventional drilling[J]. Composites, 2016, A82: 42-52. [12] YE Y Y, JIA S H, XU Z F, et al. Research on hole drilling in carbon fiber reinforced composite by using laser cutting method[J]. Aeronautical Manufacturing Technology, 2019, 62(18): 50-55(in Chinese). [13] STOCK J W, ZAEH M F, SPAETH J P. Remote laser cutting of CFRP: Influence of the edge quality on fatigue strength[J]. Proceedings of the SPIE, 2014: 8963: 89630T. [14] PANG S Q, LIU W Ch. A study on the process and mechanisms of laser machining of high-performance composites[J]. Acta Armamentarii, 1992, 13(4): 84-91(in Chinese). [15] TAO N, CHEN G Y, YU T Y, et al. Dual-beam laser drilling process for thick carbon fiber reinforced plastic composites plates[J]. Journal of Materials Processing Technology, 2020, 281: 116590. doi: 10.1016/j.jmatprotec.2020.116590 [16] TAKAHASHI K, TSUKAMOTO M, MASUNO S, et al. Heat conduction analysis of laser CFRP processing with IR and UV laser light[J]. Composites, 2016, A84: 114-122. [17] ZHU D Zh, HU J. Experimental study on picosecond pulsed laser machining of carbon fiber reinforced plastics[J]. Aeronautical Manufacturing Technology, 2017, 60(20): 54-59(in Chinese). [18] EL-HOFY M H, EL-HOFY H. Laser beam machining of carbon fiber reinforced composites: A review[J]. Springer London, 2019, 101(9): 2965-2975. [19] ZHANG K H, YU Y, ZHANG X M, et al. Laser cutting induced heat affected zone in fiber reinforced polymer: A comparative analysis[J]. Navigation and Control, 2019, 18(5): 60-66(in Chinese). [20] ZHANG J L, LIU G D, WANG W P, et al. Simulation to thermal ablation of carbon fiber reinforced composites under laser irradiation[J]. High Power Laser and Particle Beams, 2013, 25(8): 1888-1892(in Chinese). doi: 10.3788/HPLPB20132508.1888 [21] ROMOLI L, FISCHER F, KLING R. A study on UV laser drilling of PEEK reinforced with carbon fibers[J]. Optics and Lasers in Engineering, 2011, 50(3): 449-457. [22] DELL'ERBA M, GALANTUCCI L M, MIGLIETTA S. An experimental study on laser drilling and cutting of composite materials for the aerospace industry using excimer and CO2 sources[J]. Composites Manufacturing, 1992, 3(1): 14-19. doi: 10.1016/0956-7143(92)90178-W [23] MEIJER J, DU K, GILLNER A, et al. Laser machining by short and ultrashort pulses, state of the art and new opportunities in the age of the photons[J]. CIRP Annals-Manufacturing Technology, 2002, 51(2): 531-550. doi: 10.1016/S0007-8506(07)61699-0 [24] GOEKE A, EMMELMANN C. Influence of laser cutting parameters on CFRP part quality[J]. Physics Procedia, 2010, B5: 253-258. [25] FUJITA M, OHKAWA H, SOMEKAWA T, et al. Wavelength and pulsewidth dependences of laser processing of CFRP[C]//9th International Conference on Photonic Technologies. Amsterdam, The Netherlands: Elsevier Science, 2016: 1031-1036. [26] WOLYNSKI A, HERRMANN T, MUCHA P, et al. Laser ablation of CFRP using picosecond laser pulses at different wavelengths from UV to IR[J]. Physics Procedia, 2011, B12: 292-301. [27] LI J Y, CHAO J H, MING Z, et al. Study on UV laser cutting carbon fibre reinforced composites[J]. Applied Mechanics and Materials, 2014, 3484: 738-742. [28] JIANG Sh Sh. Research of damage characteristics of carbon fiber reinforced epoxy resin by millisecond/nanosecond laser[D]. Changchun: Changchun University of Science and Technology, 2018: 9-46(in Chinese). [29] ZHAO X. Research on processing of carbon fiber materials based on the short pulse laser[D]. Haerbin : Harbin Institute of Technology, 2014: 12-23(in Chinese). [30] ZHANG X J, WANG J Ch, SHEN J J. Research status of thermal damage in laser processing of carbin fiber reinforced plastic[J]. Applied Laser, 2019, 39(6): 1041-1044(in Chinese). [31] HERZOG D, JAESCHKE P, MEIER O, et al. Investigations on the thermal effect caused by laser cutting with respect to static strength of CFRP[J]. International Journal of Machine Tools and Manufacture, 2008, 48(12): 1464-1473. [32] FENOUGHTY K A, JAWAID A, PASHBY I R. Machining of advanced engineering materials using traditional and laser techniques[J]. Elsevier, 1994, 42(4): 391-400. [33] SCHNEIDER F, WOLF N, PETRING D. High power laser cutting of fiber reinforced thermoplastic polymers with CW- and pulsed lasers[C]//7th International WLT Conference on Lasers in Manufacturing. Amsterdam, The Netherlands: Elsevier Science, 2013: 415-420. [34] WALTER J, BRODESSER A, HUSTEDT M, et al. Laser processing of carbon fiber reinforced plastics-release of carbon fiber segments during short-pulsed laser processing of CFRP[C]//9th International Conference on Photonic Technologies. Amsterdam, The Netherlands: Elsevier Science, 2016: 1021-1030. [35] OLIVEIRA V, SHARMA S P, DEMOURA M F S F, et al. Surface treatment of CFRP composites using femtosecond laser radiation[J]. Optics and Lasers in Engineering, 2017, 94: 37-43. doi: 10.1016/j.optlaseng.2017.02.011 [36] OHIN S, LEE Y, PARK Y B, et al. Investigation of cut quality in fiber laser cutting of CFRP[J]. Optics and Laser Technology, 2019, 113: 129-140. doi: 10.1016/j.optlastec.2018.12.018 [37] LEONE C, GENNA S. Heat affected zone extension in pulsed Nd∶YAG laser cutting of CFRP[J]. Composites Part, 2018, B140: 174-182. [38] RIVEIRO A, QUINTERO F, LUSQUINOS F, et al. Laser cutting of carbon fiber composite materials[C]//7th Manufacturing-Engineering-Society International Conference. Amsterdam, The Netherlands: Elsevier Science, 2017: 388-395. [39] LI M J, LI Sh, YANG X J, et al. Fiber laser cutting of CFRP laminates with single-and multi-pass strategy: A feasibility study[J]. Optics and Laser Technology, 2018, 107: 443-453. doi: 10.1016/j.optlastec.2018.06.025 [40] LEONE C, PAPA I, TAGLIAFERRI F, et al. Investigation of CFRP laser milling using a 30W Q-switched Yb∶YAG fiber laser: Effect of process parameters on removal mechanisms and HAZ formation[J]. Composites, 2013, A55: 129-142. [41] MATHEW J, GOSWAMI G L, RAMAKRISHNAN N, et al. Parametric studies on pulsed Nd∶YAG laser cutting of carbon fibre reinforced plastic composites[J]. Journal of Materials Processing Technology, 1999, 89: 198-203. [42] FREITAG C, ONUSEIT C, WEBER R, et al. High-speed observation of the heat flow in CFRP during laser processing[C]//7th Conference on Laser Assisted Net shape Engineering (LANE) / International Conference on Photonic Technologies. Amsterdam, The Netherlands: Elsevier Science, 2012: 171-178. [43] TAKAHASHI K, TSUKAMOTO M, MASUNO S, et al. Influence of laser scanning conditions on CFRP processing with a pulsed fiber laser[J]. Journal of Materials Processing Technology, 2015, 222: 110-121. doi: 10.1016/j.jmatprotec.2015.02.043 [44] PAGANO N, ASCARI A, LIVERANI E, et al. Laser Interaction with Carbon Fibre Reinforced Polymers[C]//9th CIRP International Conference on Intelligent Computation in Manufacturing Engineering. Amsterdam, The Netherlands: Elsevier Science, 2015: 423-427. [45] HE F, HU Zh L, LIU P. Influence of process parameters on cutting quality in optical fiber laser cutting[J]. Forging & Stamping Technology, 2020, 45(11): 82-88. [46] FUCHS A N, SCHOEBER M, TREMMER J, et al. Laser cutting of carbon fiber fabrics[C]//7th International WLT Conference on Lasers in Manufacturing. Amsterdam, The Netherlands: Elsevier Science, 2013: 372-380. [47] HUA Y Q, XIAO T, XUE Q, et al. Experimental study about laser cutting of carbon fiber reinforced polymer[J]. Laser Technology, 2013, 37(5): 565-570(in Chinese). [48] NEGARESTANI R, LIN L, SEZER H K, et al. Nano-second pulsed DPSS Nd∶YAG laser cutting of CFRP composites with mixed reactive and inert gases[J]. The International Journal of Advanced Manufacturing Technology, 2010, 49(5/8): 553-566. [49] KONONENKO T V, FREITAG C, KOMLENOK M S, et al. Oxygen-assisted multipass cutting of carbon fiber reinforced plastics with ultra- shortlaser pulses[J]. Journal of Applied Physics, 2014, 115(10): 103-107. [50] KAAKKUNEN J J J, SILVENNOINEN M, PAIVASAARI K, et al. Water-assisted femtosecond laser pulse ablation of high aspect ratio holes[J]. Physics Procedia, 2011, B12: 89-93. [51] WEE L M, LING E K, CHI W T, et al. Solvent-ssisted laser drilling of silicon carbide[J]. International Journal of Applied Ceramic Technology, 2011, 8(6): 1263-1276. doi: 10.1111/j.1744-7402.2010.02575.x [52] ZHANG Ch. Experimental study on water jet assisted laser cutting of carbin fiber reinforced polymer comosite[D]. Wuxi: Jiangnan University, 2018: 29-47(in Chinese). [53] VIBOON T, KETSADA K, QI H. Investigation into laser machining of carbon fiber reinforced plastic in a flowing water layer[J]. The International Journal of Advanced Manufacturing Technology, 2019, 104(9/12): 3629-3645. doi: 10.1007/s00170-019-04131-0 [54] SUN D, HAN F Zh, YING W Sh. The experimental investigation of water jet-guided laser cutting of CFRP[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(4): 719- 729. [55] SUN D, HAN F Zh, YING W Sh, et al. Surface integrity of water jet guided laser machining of CFRP[C]//4th CIRP Conference on Surface Integrity. Amsterdam, The Netherlands: Elsevier Science, 2018: 71-74. [56] ZHANG Y N, QIAO H Ch, ZHAO J B, et al. Numerical simulation of water jet-guided laser micromachining of CFRP[J]. Materials Today Communications, 2020, 25: 2352-4928. [57] SOBRI S A, HEINEMANN R, WHITEHEAD D. Development of laser drilling strategy for thick carbon fiber reinforced polymer composites (CFRP)[J]. Polymers, 2020, 12(11): 2674. doi: 10.3390/polym12112674 [58] SONG Sh H. Experimental study on laser cutting of carbon fiber composites[J]. Machinery, 2015, 53(9): 49-51(in Chinese). [59] KUMAR D, SINGH K K. Effect of nanofiller on fibre laser drilling quality of carbon fibre reinforced polymer composite laminates[J]. Proceedings of the Institution of Mechanical Engineers, 2019, 233(4): 857-870. doi: 10.1177/0954408918812253 [60] FAN Y Q. Study on processing characteristics of CFRP based on deionized water mixed with carbon nanotubes using EDM[D]. Haerbin: Harbin Institute of Technology, 2018: 12-63(in Chinese). [61] HAN X, WANG X Y. Experimental study on laser cutting of double-layer carbon fiber reinforced plastics sheets[J]. Modern Machinery, 2019, 212(4): 50-56(in Chinese). [62] DING J G, GONG Y, YANG F H, et al. Research progress on recovery methods of thermosetting resin composites[J]. Modern Chemical Industry, 2020, 40(3): 22-25(in Chinese). [63] ZHANG Q, ZHANG Sh J. Research development on carbon fiber reinforced thermoplastic composites[J]. Petrochemical Technology, 2020, 49(12): 1153-1164(in Chinese). [64] YU D Y, WANG X Y. Temperature field simulation of single-layer carbon fiber reinforced plastics in multi-directional laser cutting[J]. Laser and Optoelectronics Progress, 2017, 54(11): 111409(in Ch-inese). doi: 10.3788/LOP54.111409 -

网站地图

网站地图

下载:

下载: