-

近年来,随着船舶制造业的发展与产业优化,单一构建的材料已经无法满足船舶的使用要求,异种材料在船舶的制造中逐渐普及[1-2]。钢、铝作为船舶制造中的常用材料,异种焊接无可避免。但是, 由于钢、铝两种材料在化学和物理性能上差异巨大,导致两种材料的焊接性能较差,因此, 传统熔焊难以获得高质量的焊接接头[3-5]。

激光摆动焊接作为一种新技术,具有热输入量高、残余应力小等优点,在异种材料的焊接领域具有广阔的应用前景[6-9]。近年来,已有大量学者针对异种材料的摆动焊接进行研究。LI等人[10]使用了5种激光摆动方式搭接301不锈钢,分别对焊缝成形质量、焊缝气孔率及焊缝尺寸、焊缝显微组织进行比较, 结果表明,无论是哪种摆动方式,所获得的焊接接头质量都好于直线焊接接头, 其中8字形摆动所得到接头焊缝结合面最宽,环形摆动所得到的接头气孔率最低。LI等人[11]使用激光摆动焊接6061铝合金和316L不锈钢,将摆动焊接和与直线焊接的钢/铝接头,通过能谱分析与拉伸测试进行对比,结果表明,激光直线焊接所获得的接头会产生大量FeAl3脆性化合物,摆动焊接接头会将钢铝搅拌均匀,生成Fe(Al)和FeAl化合物,这种化合物有利于延缓裂缝扩散,使接头具有更大的拉伸力。CHEN等人[12]用激光摆动焊接Q235钢,通过微观组织与力学性能的分析,得出结论: 摆动焊接在强化接头抗拉伸力的同时,对接头的硬度、强度和韧性无不利影响。ZHANG等人[13]采用摆动焊接对Al-6Mg铝合金进行焊接,研究摆动频率对缝孔率的影响,摆动频率和摆动幅度越高,孔隙率越低; 摆动焊接所得焊缝的极限抗拉强度为308MPa,非摆动焊缝的极限抗拉强度为226MPa。LI等人[14]研究激光摆动参量对304不锈钢焊缝形貌、微观组织和力学性能的影响, 结果表明,摆动频率增大,焊缝熔宽、硬度、抗拉强度均有所提高。

目前在激光摆动焊接的研究中,主要是针对不同摆动频率、不同摆动图案对焊接结果的影响。对激光功率的变化影响焊接结果的研究较少,因此,具备一定的研究价值。本文中对5083铝合金和DP780镀锌钢进行激光摆动焊接,研究了不同的激光功率对焊缝成形、金相组织以及力学性能的影响,为激光摆动焊接在工业上的应用提供参考。

-

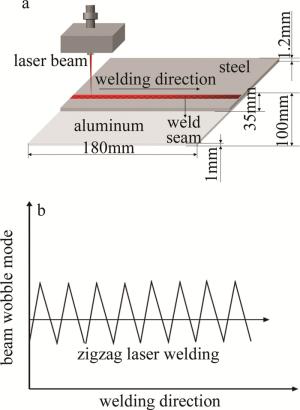

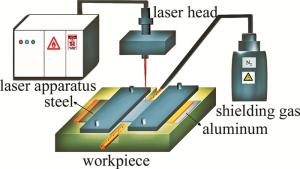

实验中使用的材料为1.3mm×100mm×100mm的DP780双相钢和1mm×100mm×100mm的5083铝合金,其主要化学成分如表 1所示。焊接系统如图 1所示。采用Trumpf 10002碟片激光器和PFO3D摆动接头,激光束通过光纤进行柔性传输,传输光纤最小直径为200μm; 采用最大功率10kW的连续激光器,输出波长1030nm,光束质量为8nm·mrad,额定功率下的功率输出稳定性稳定在±1%。

表 1 Main chemical composition of substrate material (mass fraction)

material Mn Si Ti Mg C P S Zn Cr Al Fe DP780 0.0195 0.00235 — — 0.0016 0.00022 0.00007 — — 0.00132 balance 5083 0.005 0.001 0.0003 0.047 — — — 0.0003 0.001 balance 0.003 -

实验中采用钢上铝下的搭接方法,其示意图如图 2所示。搭接距离为35mm,用氮气保护,氮气的流速是15L/min。

影响焊接结果的主要因素有:激光功率、焊接速率和离焦量,其中激光功率对焊缝的影响最为显著[15]。因此作者旨在研究激光功率对焊缝宏观形貌、微观组织、显微硬度和焊缝拉伸性能的影响。为获得良好的焊接效果、焊接功率的窗口范围,设计如表 2所示的实验参量。

Table 2. Welding parameters

serialNo. laserpower/W wobblebreadth/mm wobblecycle/mm wobblefrequency/Hz weldingspeed/(mm·s-1) 1# 1300 1 0.786 28 22 2# 1400 1 0.786 28 22 3# 1500 1 0.786 28 22 4# 1600 1 0.786 28 22 5# 1700 1 0.786 28 22 焊接前使用钢束打磨材料表面,并用100%的工业乙醇进行清洗,去除表面杂质和多余油脂。焊接结束后,沿焊缝垂直方向切割金相试样和拉伸试样。依次使用400#、600#、1000#、1500#、2000#的砂纸对试样表面打磨抛光,随后使用wHF∶wHNO3∶wH2O=1∶2∶7的溶液对试样表面进行腐蚀,通过平面测量显微镜和金相显微镜对焊缝的宏观与微观进行观察,使用维氏硬度计对不同焊缝的硬度进行测量,加载力为500g,加载时间为10s。采用电子样拉伸机测量焊缝最大拉伸力,拉伸试样是180mm×20mm的长条状试样,拉伸速率为2mm/min。

-

图 3为不同激光功率下,焊接接头的宏观形貌。通过观察可以看出:在激光摆动焊接时,随着激光功率的增加,焊缝出现熔池飞溅、下榻、气孔、板材焊透等缺陷。当激光功率过小时,焊接形式主要以传导焊为主,板材表面激光功率密度较低,板材无法熔化。因此在1300W及以下的激光功率焊接时,两块板材并未完全焊接。当激光功率达到1400W时,板材焊接成功,焊缝整体呈银白色且成形较好。激光功率过大时,匙孔底部与金属蒸汽之间的作用力增大,会导致焊缝产生严重的下榻。当激光功率增加到1500W时, 焊缝出现下塌,增加至1700W的功率时,板材焊穿。

使用不同激光功率焊接的钢/铝接头形貌和接头尺寸如图 4所示。图中w1, w2和p1分别为焊缝上、下的宽度和焊缝熔深。随着激光功率的增加,激光作用在母材表面的能量增大,熔池面积增大。但是当激光功率过高时,熔池内的金属会过多的蒸发,导致熔池内金属含量降低。因此,随着激光功率的增加,焊缝截面的尺寸与熔深呈现出先增大后减小的趋势。当焊接速率、摆动频率、摆动周期等参量一定时,激光功率的变化会改变工件表面激光能量密度,影响焊缝成形效果,对焊接结果产生影响。

-

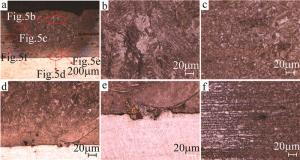

焊接接头主要由焊缝、熔合线和热影响区三部分组成。通过金相显微镜观察不同功率下得到的焊接接头的不同区域,并对其金相组织进行分析。当激光功率为1400W时,焊接接头的形貌如图 5所示。此时接头由马氏体组成,热影响区为大量的回火马氏体与块状铁素体。

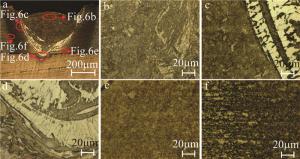

当激光功率为1500W时,焊接接头的形貌如图 6所示。焊缝两侧与底端产生大量的铁素体与片状珠光体,其余部分为低碳马氏体。热影响区为大量的回火马氏体与块状铁素体。

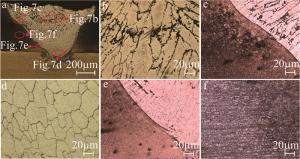

当激光功率为1600W时,焊接接头的形貌如图 7所示。在焊缝中间为铁素体和少量的片状珠光体。随着焊缝熔深的增加,片状珠光体减少,铁素体含量增多。焊缝的热影响区依然由回火马氏体与块状铁素体组成。

当激光功率高时,作用在工件表面的能量有部分用于熔化金属,形成熔池,其余部分继续对工件加热。此时晶粒成长的能量充足,粗化严重。组织之间与组织内部的结合力小、容易成为焊接接头的薄弱点,降低接头的拉伸力与显微硬度[16-17]。当激光功率低时,激光作用在工件表面的能量相对较低,大部分能量用于熔化金属形成熔池,晶粒生长的能量有限,焊缝的金相组织以细小的低碳马氏体为主。随着功率的增加,熔池存在时间变长,钢/铝接头周围产生的金属间化合物也随之增多。综上可知,焊缝低碳马氏体、小尺寸金属间化合物的微观组织均具备优良的性能,主要表现为焊接接头的显微硬度与最大拉伸力的提升。

-

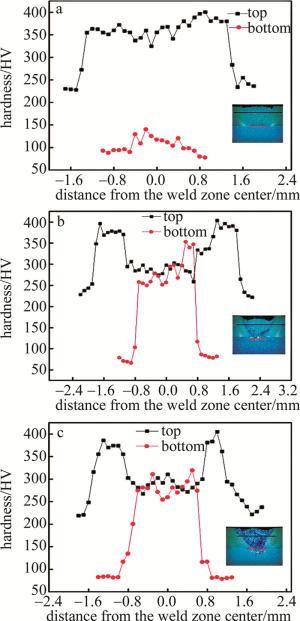

DP780双相钢硬度约为240HV,5083铝合金硬度约为70HV。经过不同激光功率的摆动焊接后,二者在焊缝中心和热影响区的显微硬度均有所提升。如图 8所示,在1400W的功率下,钢侧接头的热影响区和焊缝中心的硬度均高于母材且无明显差距,硬度平均值为367HV,铝侧接头无明显变化。当激光功率达到1500W时,钢侧接头的热影响区的显微硬度明显高于焊缝中心位置,此时焊缝中心的显微硬度平均值为289HV, 铝侧接头的显微硬度的平均值达到305HV。当激光功率达到1600W时,钢侧接头的显微硬度为274HV,铝侧接头的显微强度为260HV。

低功率时, 焊接接头的冷却速率大,母材转变为低碳马氏体,当焊接功率增加时,焊接接头的冷却速率降低,接头内的低碳马氏体减少,铁素体增多。因此激光功率的增加,会导致钢侧接头显微硬度的降低[18-19]。随着激光功率的增加,焊缝底端钢板在铝板中熔覆面积增加。相比于铝,钢的显微硬度较高,所以较大的激光功率会改善铝侧接头的显微强度。在3组焊接接头中,2#钢侧接头、3#铝侧接头、4#铝侧接头的显微硬度变化呈现“马鞍形”;3#钢侧接头、4#钢侧接头的显微硬度变化呈现“M形”。

-

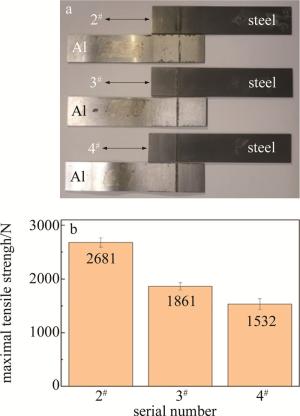

不同激光功率下焊接接头的宏观拉伸形貌和最大拉伸力如图 9所示。最大拉伸力为2681N,最小拉伸力为1532N,分别出现在1600W和1400W功率下焊接的接头中,接头的拉伸力随着激光功率的增大而减小。不同激光功率下焊接接头拉伸的失效形式均为钢/铝界面失效。失效的主要原因是在接头结合处存在大量的脆性钢铝金属间化合物(intermetallic compound,IMC),在拉伸力载荷下,IMC中的裂纹逐渐生长,引起接头结合失效,最终导致结合面在铝侧基体脱离。

当功率为1400W时,焊缝熔深尺寸小,受力均匀,应力集中在焊缝整体,IMC层的生长也受到限制,因此接头冶金结合强度得到提高。随着激光功率的增加,热输入量增高,焊缝熔深增加,且结构为上宽下窄,在受到拉力载荷时容易受力不均匀,会在薄弱位置发生应力集中,造成焊缝断裂[20]。此外,高功率下,接头会产生较厚的IMC层,在IMC层中存在微裂纹,导致接头冶金结合强度较低。故接头由于受机械结合以及冶金结合强度的影响,随激光功率的增加,其最大拉伸力降低。

-

采用激光摆动焊接的方式,在1300W~1700W的功率区间内,对5083铝合金和DP780双相钢焊接, 研究了焊缝形貌、金相组织、显微硬度和拉伸力对其的影响。

(1) 激光摆动焊接钢铝异种材料的有效功率区间在1400W~1600W之间。功率小于区间内,无法完成板材的焊接; 功率过大,会导致板材烧穿,连接形式失效。

(2) 激光功率的增加,会一定程度上增加焊缝熔宽与熔深,但是过大的激光功率会对焊缝质量产生影响,如气孔、裂纹等缺陷。

(3) 随着激光功率的增大,焊缝的晶粒尺寸增加,接头内的马氏体被铁素体取代。铁素体含量的增多,会导致焊缝的显微硬度与抗拉强度降低。在有效功率区间内,1400W焊接的接头具备高硬度与最大拉伸力。

激光摆动焊接的功率对钢/铝焊接接头的影响

Influence of laser swing welding power on steel/aluminum welded joints

-

摘要: 为了研究不同激光功率对摆动焊接钢/铝材料的影响,采用大功率碟片激光器和PFO3D摆动接头相结合,对DP780双相钢和5083铝合金两种金属进行了搭接实验。结果表明, 1400W~1600W的功率区间内可有效实现板材焊接;激光功率为1400W时,焊接接头的金相组织为低碳马氏体,显微硬度的最低值和最高值分别位于热影响区和焊缝中心;随着激光功率的增加,焊缝内的铁素体增多,马氏体减少,接头显微硬度的最高值和最低值分别改为热影响区和焊缝中心;当激光功率为1400W时, 焊缝抗拉强度最高为2681MPa。此研究结果在船舶制造的领域应用具有较为重要的意义。Abstract: In order to study the influence of different laser power on swing welding steel/aluminum, the lap experiments of DP780 dual-phase steel and 5083 aluminum alloy were carried out by combining a high-power disc laser with a swing joint of PFO3D. The experimental results show that the plate welding can be effectively realized within the power range of 1400W~1600W. When the laser power is 1400W, the microstructure of the welded joint is low carbon martensite, and the lowest and highest microhardness are located in the heat affected zone and the weld center, respectively. With the increase of laser power, the amount of ferrite in the weld increases, while the amount of martensite decreases. The maximum and minimum values of microhardness of the joint are changed to heat affected zone and weld center, respectively. When the laser power is 1400W, the tensile strength of the weld is the highest, which is 2681MPa. The research results are of great significance in the field of shipbuilding.

-

Key words:

- laser technique /

- laser swing welding /

- laser power /

- metallographic structure /

- mechanical properties

-

Figure 5. Metallographic structure of 2# welded joint

a—overall morphology of the weld b—top of the steel side of the weld c—fusion line between the weld and heat-affected zone d—heat affected zone at the bottom of the weld e—end of the aluminum side of the weld f—fusion line between the heat-affected zone of the weld and the base metal

Figure 6. Metallographic structure of 3# welded joint

a—overall morphology of the weld b—top of the steel side of the weld c—fusion line between the weld and the heat affected zone d—end of the aluminum side of the weld e—heat affected zone at the bottom of the weld f—fusion line between the heat affected zone of the weld and the base metal

Figure 7. Metallographic structure of 4# welded joint

a—overall morphology of the weld b—top of the steel side of the weld c—fusion line between the weld and the heat affected zone d—end of the aluminum side of the weld e—heat affected zone at the bottom of the weld f—fusion line between the heat affected zone of the weld and the base metal

表 1 Main chemical composition of substrate material (mass fraction)

material Mn Si Ti Mg C P S Zn Cr Al Fe DP780 0.0195 0.00235 — — 0.0016 0.00022 0.00007 — — 0.00132 balance 5083 0.005 0.001 0.0003 0.047 — — — 0.0003 0.001 balance 0.003 Table 2. Welding parameters

serialNo. laserpower/W wobblebreadth/mm wobblecycle/mm wobblefrequency/Hz weldingspeed/(mm·s-1) 1# 1300 1 0.786 28 22 2# 1400 1 0.786 28 22 3# 1500 1 0.786 28 22 4# 1600 1 0.786 28 22 5# 1700 1 0.786 28 22 -

[1] JIAO X M, GU H X. Ship welding technology and selection of welding materials[J]. Marine Equipment/Materials & Marketing, 2021, 29(1): 53-54(in Chinese). [2] LI J, HONG Sh H, SHEN J P. Applications of composite materials on marine ships[J]. Mechanical and Electrical Equipment, 2019, 36(4): 57-59(in Chinese). [3] MA X T, YAN D J, MENG X Ch, et al. Progress on the control of intermetallic compounds inaluminum/steel friction stir welding[J]. Transactions of the China Welding Institution, 2020, 41(7): 1-11(in Chinese). [4] FENG F Y, CHEN Y X. Research status of aluminum/steel dissimilar metal welding technology[J]. Welding Technology, 2021, 50(1): 1-8(in Chinese). [5] YANG H L, JIN X Zh, XIU T F, et al. Numerical simulation of fiber laser welding of steel /aluminum dissimilar metals[J]. Laser Techno-logy, 2016, 40(4): 606-609 (in Chinese). [6] ZHANG G D, CHENG G H, ZHANG W. Progress in ultrafast laser space-selective welding[J]. Chinese Optics, 2020, 13(6): 1209-1223(in Chinese). doi: 10.37188/CO.2020-0131 [7] WANG J C. Development and expectation of laser welding technology[J]. Laser Technology, 2001, 25(1): 48-54(in Chinese). [8] BA Y, ZHAN J M, SHI W Q, et al. Advances in the application of laser processing technology in agricultural machinery manufacturing[J]. Forum of South China, 2020, 51(5): 7-8(in Chinese). [9] LIU B L, XIE S J, YAO J H. Application and development trend of laser welding[J]. Laser & Optoelectronics Progress, 2005, 42(9): 43-47(in Chinese). [10] LI C, ZHOU D, MENG X M, et al. Research on laser beam wobble lap welding processes of stainless steel sheets[J]. China Mechanical Engineering, 2019, 30(11): 1359-1366(in Chinese). [11] LI J Zh, LIU Y B, SUN Q J, et al. Effects of laser beam wobble on weld formation characteristics, microstructure, and strength of aluminum alloy/steel joint[J]. Chinese Journal of Lasers, 2020, 47(4): 0402010(in Chinese). doi: 10.3788/CJL202047.0402010 [12] CHEN J Y, WANG X N, LV F, et al. Microstructure and mechanical properties of welded joints of low carbon steels welded by laser beam oscillating welding[J]. Chinese Journal of Lasers, 2020, 47(3): 0302006(in Chinese). doi: 10.3788/CJL202047.0302006 [13] ZAHGN Ch, YU Y, CHEN C, et al. Suppressing porosity of a laser keyhole welded Al-6Mg alloy via beam oscillation[J]. Journal of Materials Processing Technology, 2020, 278: 116382. doi: 10.1016/j.jmatprotec.2019.116382 [14] LI J Zh, SUN Q J, LIU Y B, et al. Melt flow and microstructural characteristics in beam oscillation superimposed laser welding of 304 stainless steel[J]. Journal of Manufacturing Processes, 2020, 50: 629-637. doi: 10.1016/j.jmapro.2019.12.053 [15] ZHANG Y. Discussion on the development and prospect of laser welding technology[J]. Scientific and Technological Innovation, 2019(22): 180-181(in Chinese). [16] HAN Sh G, YANG Y Q, LUO Z Y, et al. Effect of linear heat input on microstructure and performance of joint conducted by dual-beam laser welding[J]. Materials Reports, 2021, 35(2): 2109-2114(in Chinese). [17] YUE Y, ZHANG Zh L, ZHANG K K, et al. Microstructure and pro-perty of 1.6%C ultrahigh carbon steel after laser surface treating[J]. Laser Technology, 2010, 34(4): 514-516(in Chinese). [18] HUAN P Ch, CHEN W G, WANG X N, et al. Effect of martensite content on microstructure and properties of laser welded dual-phase steel joints[J]. Laser & Optoelectronics Progress, 2018, 55(11): 111406(in Chinese). [19] XU L, LIU X X, LI Q F, et al. Process study on laser welding of high strength galvanized steel with powder filling[J]. Laser Technology, 2014, 38(1): 1-5(in Chinese). [20] YU J Sh, QIU Ch J, ZHOU J, et al. Analysis on microstructure and tensile fracture characteristic of 304 stainless steel specimens made by laser rapid forming[J]. Laser & Optoelectronics Progress, 2012, 49(1): 011402(in Chinese). -

网站地图

网站地图

下载:

下载: