-

锆基非晶合金(Zr-based bulk metallic glass,Zr-based BMG),其具有高强度、耐腐蚀性和耐磨性等优良性能,作为结构件应用拥有广阔的前景[1-2],然而,非晶合金形成能力有限,极大限制了材料的工程应用,并且在非晶合金的工程应用中,与其它材料的连接问题是不可避免的。将锆基非晶合金材料与其它工程材料相结合,利用各材料的特性满足各组件特定需求,能促进材料的工业化应用,且每种材料在不同材料组合中的功能特性为产品设计提供了更多、更灵活的可能性[3]。因此,锆基非晶合金与异种材料的连接是一个值得开展的重要研究课题。

迄今为止,已经有不少关于非晶合金与其它异种晶体材料的焊接研究。比如爆炸焊接[4-6]、电子束焊接[7-9]、磁脉冲焊接[10-11]、搅拌摩擦焊[12-14]等。不同的焊接方式有着不同的特点,各自有着特定的适用场合。但是总的来说,电子束焊接需要保证焊接环境良好的真空度与工件的光滑度;磁脉冲需要工件有良好的导电性;搅拌摩擦焊有着不可避免的出口孔缺陷和搅拌销的磨损。相比以上的焊接方法,激光焊接具有热源密度集中、焊缝深宽比大、热影响区小、可控性好等特点[15]。随着激光焊接技术的成熟与设备成本的降低,越来越多的学者逐渐开展激光焊接技术在非晶合金方面的应用研究[16]。

TAKUYA等人[17]开展了镍基金属玻璃与不锈钢箔异种搭接的激光焊接实验,探索不同激光功率对异种材料搭接焊接的性能、晶化状况、元素分布的影响,发现焊接接头主要由金属玻璃润湿316L不锈钢后粘连形成。CHEN等人[18]研究了激光焊接Zr41Ti14Cu12Ni10Be23块体金属玻璃和锆金属,实验结果表明,锆基块体金属玻璃与金属锆成功地结合在一起,并且激光焊接不改变母材区BMG的非晶态结构,焊缝熔化区保持了与BMG钢坯相同的硬度,因此,作者认为激光焊接可以实现BMG材料与常规金属的连接,也有助于扩展工程应用,开发BMG复合材料。YU等人[19]研究了锆基非晶合金Zr44Ti11Ni10Cu10Be25与1100纯铝的激光焊接,结果表明,激光焊接可形成由晶体和非晶材料组成的类复合结构。CHEN[20]利用脉冲激光焊的方法,对锆基非晶合金Zr44Ti11Ni10Cu10Be25与铜界面行为进行研究,发现非晶合金与铜焊接的接头结合为冶金结合,而热影响区与焊缝区所出现的结晶相为Zr2Cu、Zr2Ni。同年,CHEN等人[21]研究了锆基基非晶合金Zr44Ti11Ni10Cu10Be25与304L不锈钢的激光焊接,结果表明,大块金属玻璃与焊缝区之间形成扩散层,焊接过程中Zr通过扩散层向焊缝区迁移。

目前,对于非晶合金与不锈钢的脉冲激光焊接研究报道较少,且主要集中在焊接接头的组织特性方面的研究,缺少相关激光工艺方法与接头力学性能方面的研究。因此,深入研究非晶合金与晶体异质激光焊接优化工艺,对扩大非晶合金的应用具有重要的指导意义。针对上述问题,本文作者采用了脉冲激光焊接锆基非晶合金与各类不锈钢,进行了异种板材不同焊接工艺的接头力学性能、组织形貌、元素分布情况以及显微硬度分析,本文中的结果对于非晶合金与不锈钢激光焊接工艺的优化设计具有指导意义。

-

本实验中用的材料是由东莞逸昊金属材料科技有限公司提供的106C锆基非晶合金材料Zr57Nb5Cu15.4Ni12.6Al10,主要成分为Zr、Cu、Al、Ni,该材料由高压真空压铸技术制备而得,在铸造过程中,在高纯氩气氛围下多次重熔合金母锭使成分均匀一致,然后通过加压方式压入模具进行快速冷却,最终形成1 mm厚的板材。本实验中采用的均是1 mm厚的锆基非晶合金板材、304、440、17-4PH不锈钢板材,各不锈钢板材与106C非晶合金的材料成分以及热物理性能见表 1、表 2。304、17-4PH为低碳钢,属于无明显屈服现象的金属,表 2中,σ0.2表示对于无明显屈服现象出现的金属材料,规定以产生0.2%残余变形的应力值作为其屈服极限,称为条件屈服极限或屈服强度。

表 1 不锈钢与106C锆基非晶合金的主要成分

Table 1. Main component of stainless steel and 106C Zr-based BMG

material nominal chemical composition of alloys(mass fraction) 106C Zr Cu Al Ni Y Nb 0.526 0.1346 0.0993 0.0967 0.0177 0.0354 304 C Si Mn P S Cr Ni N Fe 0.0008 0.0075 0.0200 0.00035 0.00015 0.18~0.20 0.08~0.105 0.0010 balance 17-4PH C Si Mn P S Cr Ni Cu Nb Fe 0.0007 0.01 0.01 0.00035 0.0003 0.15 0.03~0.05 0.03~0.05 0.0015~0.0045 balance 440 C Cr Mn Mo Si P S Fe 0.01 0.175 0.005 0.005 0.003 0.0004 0.0003 balance 表 2 不锈钢与106C锆基非晶合金的热物理性能

Table 2. Thermophysical properties of stainless steel and 106C Zr-based BMG

material tensile strength/MPa surface hardness/HV melting point/℃ thermal conductivity/

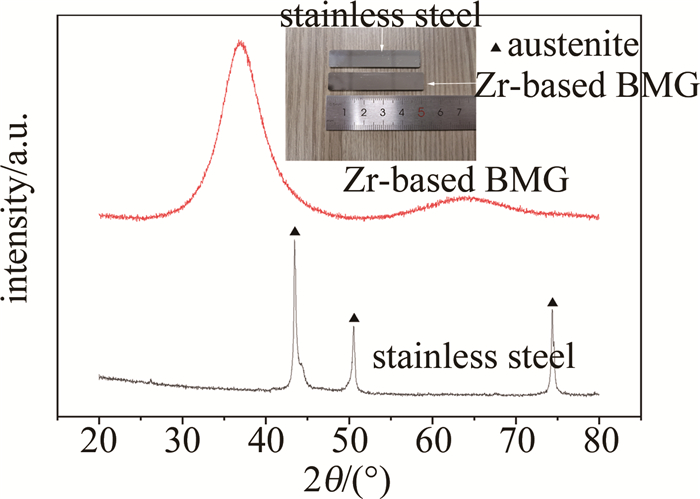

(W·m-1·K-1)specific heat capacity/(J·K-1·g-1) 106C 1100 530 835~875 4.5~6 0.33 304 205(σ0.2) 200 1398~1494 16.2 0.5 440 560 620 1398~1494 21.5 0.5 17-4PH 725(σ0.2) 290 1400~1440 13.1 0.5 图 1所示为锆基非晶合金与不锈钢样品的X射线衍射图谱(X-ray diffraction,XRD)。由图可知,非晶合金样品没有任何结晶相的尖锐峰,表明其非晶态结构;304不锈钢原始材料XRD图谱特征有3个明显而独立的“尖峰”,对比已知的标准晶态物质图谱可知为奥氏体相。

-

焊接实验中所用的设备为大族激光焊接机WF300,最大平均功率为300 W,采用氩气保护。焊接试样的力学拉伸实验中采用CMT5105万能试验机,抗弯执行标准根据GB/T 14452-1993进行;焊缝的微观组织与元素分析分别采用型号为4XC-PC金相显微镜与型号为Phenom prox扫描电子显微镜。

本研究中使用自主设计的纯铜夹具,3维示意图如图 2所示。夹具主要由两个对称的定位块、两个上夹板、直线导轨组成,其中定位块和上夹板都为纯铜材料,利用板材底面和侧面定位,通过上端铜板螺丝进行夹紧,对接面通过直线导轨和侧面的螺丝紧固施加夹紧力。利用纯铜热导率良好的优点,可以加快合金焊接上下表面的散热,到达减少甚至防止非晶合金局部晶化的作用。

本实验中分别研究了激光对不锈钢、非晶合金的点焊熔化量的对比,采用单因素法了解两种金属的熔化差异,点焊的激光峰值功率参数选取分别为1.5 kW,2 kW,2.5 kW,3 kW,3.5 kW,脉宽选取为3 ms,4 ms,5 ms,6 ms,7 ms;一共25组实验,每组重复3次,并计算其熔化量大小。进一步,研究了激光偏移量对焊接接头抗弯强度的影响,偏移量选取为-0.3 mm~0.3 mm,间隔0.1 mm,激光参数固定为:峰值功率2.2 kW、脉宽为5.5 ms、速率为8 mm/s、频率为16 Hz。考虑到不锈钢淬火后常用的低温回火温度(150 ℃~250 ℃)以及非晶合金的晶化温度(480 ℃~520 ℃),时效处理温度不能过高,保温时间不能过长,因此,时效温度设为250 ℃,时间1 h。

-

如图 3所示,在相同的激光参数下点焊非晶合金与不锈钢,无论是表面焊点大小(如图 3a所示),还是截面的熔化量大小(如图 3b、图 3c所示),左侧不锈钢与右侧非晶合金的熔化程度明显不一样,非晶合金的熔化量明显大于不锈钢。不同的金属都有着各自的热物理参数,从表 1、表 2中两种金属各自的热力物理性能看出,由于锆基非晶合金与不锈钢导热率和熔点等热物理性能的差异,在激光焊接过程中会出现熔化不均匀的现象。焊点的熔化形状近似为圆台,这里定义焊点熔化量为圆台的体积,圆台体积V可以根据下式进行近似计算:

$ V=\frac{1}{3} \pi h\left({r_1}^2+{r_2}^2+r_1 r_2\right) $

(1) 式中,r1、r2分别为上下底面半径,高度为h。

图 4为锆基非晶合金与不锈钢焊点熔化体积对比。从图 4a和图 4b中可以看出:在相同的激光工艺参数的作用下,非晶合金的熔化体积明显大于不锈钢的熔化体积,这是由于不锈钢的熔点比非晶合金高;在工艺参数方面,改变相同激光焊接工艺参数时,非晶合金折线的斜率大于不锈钢的,说明同样的条件下非晶合金受激光参数影响程度大于不锈钢。随着激光峰值功率的增大,两种金属的熔化量先增大后减小;随着脉宽的增大,两种金属的熔化量增大。造成这种趋势主要原因为:随着功率或脉宽的增大,激光的热输入量增大,从而会使熔化量增大;而峰值功率过高会使材料在焊接过程中产生飞溅,失去稳定的传热过程使得熔池变小,所以图 4a中当峰值功率高于3 kW时熔化量出现下降趋势;另一方面,定义熔化体积之比为不锈钢与非晶合金的熔化体积之比,它表征了两种金属的熔化差异与趋势变化。通过图 4可知,在正常激光参数范围内,熔化体积之比随单因素参数变化波动并不大,说明两种金属的熔化差异受峰值功率、脉宽影响较小。

图 4 锆基非晶合金与不锈钢点焊熔化体积对比

Figure 4. Comparison of melting volume between BMG and stainless steel in spot welding

两种金属的激光焊接熔化差异会产生焊缝成分与组织不均匀,从而影响焊缝的力学性能,通过合理地控制两种金属的熔化比例可以调整焊缝元素的成分及组织,从而提高接头的性能。控制熔化比例常用方法是将激光焦点偏移,从而改变两种金属熔化量。图 5a为激光焊接原理示意图。焊接过程中使用高纯氩气作为保护气体,避免焊接过程中直接与氧气发生反应,其中激光焦点偏移非晶合金侧为正偏焦,在不锈钢侧为负偏焦;为了进一步研究激光偏移量对金属熔化差异的影响,进行了不同偏移量的激光点焊实验,如图 5b所示。可以看出,当激光焦点往非晶合金侧偏移时,不锈钢焊点熔化体积逐渐变小,非晶合金焊点熔化体积逐渐变大。当激光偏移量为-0.3 mm~-0.2 mm时,不锈钢熔化量大于非晶合金的熔化量;当偏移量为-0.2 mm时,两者的熔化量相当;而后随着激光焦点逐渐往非晶合金侧偏移,两者的熔化量差异逐渐增大。

-

根据上面的描述,进一步开展了不同激光偏移量对抗弯强度的影响实验,如图 6所示。从柱状图中可以看出,当偏移量为-0.3 mm时,抗弯强度最高,此时抗弯强度为324 MPa,为不锈钢的屈服强度478 MPa的68%;当激光向非晶合金侧偏移时,抗弯强度变低,即激光偏移量为-0.1 mm~0.3 mm时,抗弯强度较低,抗弯样品断裂处均在焊缝处;图 7分别为偏移量-0.2 mm,0 mm,0.2 mm时焊接接头的截面金相图,焊接截面经抛光腐蚀后在金相显微镜下观察。从图中可以看出,非晶合金与不锈钢的焊接接头有以下特点:焊接接头可以分为两大区域,第1个区域为两种金属的熔化混合区域,如图 7b中Ⅰ所示,第2个区域为非晶合金侧的热影响区,如图 7b中Ⅱ所示。在激光焊接过程中,金属经历了快速升温熔化并降温的过程,不同偏移量下的接头熔化区都生成了较多的金属组织;非晶合金侧的热影响区受激光焊接热循环的影响发生了晶化现象,非晶合金的晶化主要受冷却速度影响[22],偏移量从不锈钢侧逐渐偏移到非晶合金侧时,热影响区的晶化现象越来越明显。

-

图 8所示为3种不锈钢与非晶合金的焊接抗弯强度及其时效处理后的抗弯强度对比。通过一系列单因素实验后,工艺参数固定为一个合适的参数:峰值功率为2.2 kW、脉宽为5.5 ms、速率为8 mm/s、频率为16 Hz、偏移量为-0.2 mm。从图中可以看出:在3种不锈钢中,无后处理时,440与非晶合金焊接抗弯强度最高,304不锈钢的抗弯强度最低,经过时效处理后,17-4PH不锈钢与非晶合金的接头抗弯强度提升最大,抗弯强度最高,平均为339 MPa,304不锈钢的焊接接头最低;同时,对于3种不锈钢而言,时效处理后的抗弯强度都有所提高,这是由于激光焊接快速升温冷却的特性使不锈钢材发生了类似淬火的热处理,在这个过程中焊缝内部产生较高的内应力,时效处理可以使其释放一部分应力,改善接头组织,从而提高焊接接头的力学性能。

图 9为非晶合金与304不锈钢焊接接头维氏硬度测试。图中所示为焊接接头经打磨抛光后的测试平面,可以看出明显的焊缝,左侧为不锈钢,右侧为非晶合金,中间为焊缝熔化区;图中折线为维氏显微硬度测试结果,可以看出,从不锈钢侧经过焊缝熔化区到非晶合金侧,硬度由小逐渐增大,随后变低;硬度最高的区域位于非晶合金与熔化区相接处附近,维氏硬度为578 HV0.5;其次为非晶合金基体,在510 HV0.5上下浮动;随后为焊缝熔化区,在400 HV0.5上下浮动;最后为不锈钢基体,在280 HV0.5上下浮动;造成硬度不一现象的主要原因是由于每个区域在焊接过程中受热以及冷却的影响不一样而导致形成的组织不同,从而产生硬度分布不同。

-

图 10为3种不锈钢与非晶合金焊接接头截面的金相观察图。这3种不锈钢的接头有着相似的特征,进一步对焊接接头的显微组织进行分析,对其中的某一个样品进行了显微观察。图 11所示为经过机械抛光后分别在金相显微镜、扫描电子显微镜下观察的焊缝截面。实验工艺参数与上述偏移量为0 mm的工艺参数一致。从图 11a中可以看出,中间的熔化混合区呈漏斗形状;对比不同的局部放大图,发现焊缝中间形成不同于非晶合金和不锈钢的金相组织;样品经过抛光后采用自制腐蚀剂(质量分数为0.1的氢氟酸+质量分数为0.9的硝酸,配比1∶3)腐蚀2 s~3 s,从金相显微镜下的焊缝截面金相组织图可以看到,不同的区域都存在着不一样的结晶状况,在不锈钢侧有一条较密集的结晶区域,如图 11b标记圈所示,出现该现象主要原因是熔融状态的合金液体在该侧冷却速度快而形核生长快所导致致密的结晶现象。从图 11c中可以看出,非晶合金侧有明显的热影响区,热影响区存在许多小颗粒状结晶,靠近外侧的结晶颗粒较小而且密集,靠近熔化区内侧的结晶颗粒较大而且较疏。这是由于两侧部位所处的冷却速度不同致使结晶环境不一样而产生的差异[23]。图 11d所示为焊接融合区部分,该部分存在着结晶组织,图中椭圆标记所示晶体呈现树枝状生长,出现柱状和雪花型的晶体。

图 12所示为304不锈钢与非晶合金焊接后焊缝区域的元素分布情况。对其中两种金属的主要元素Zr、Fe、Cr、Cu、Ni进行了元素分析。从面扫描的情况可以看出,焊接区域中,非晶合金的主要元素Zr与不锈钢的主要元素Fe在焊缝区域有明显的相互交融现象,并且两种金属其余的元素Cr、Cu和Ni也有不同程度混合;同时也可以看出,Zr元素含量从非晶合金基体到不锈钢侧呈递减趋势,如箭头所示,从非晶合金侧到不锈钢侧,颜色逐渐变浅,而不锈钢侧没有Zr元素的扩散。同理,Fe元素含量从不锈钢基体到非晶合金侧呈递减趋势,在图中非晶合金侧没有Fe元素的扩散;结合金相组织图片可知,焊缝熔化区中的元素交融区域即图 12中的结晶区域。

图 13所示为焊缝熔化区结晶区域中3个不同区域点的能谱分析(energy dispersive spectroscopy,EDS)。为进一步研究熔化区中结晶金属相,针对熔化区中某一特定区域进行了元素确定,测试结果如图 14所示。结果表明:点1附近富含Fe元素,同时含有少量的Cr、Cu、Mn、Zr,说明该结晶区域主要以不锈钢成分为主,同时有锆基非晶合金的少量元素渗入;点2附近主要以Fe、Zr为主,说明该点附近的区域表现出不锈钢和非晶合金元素之间相互扩散现象,同时该点附近有少量的Cr、Mn、Ni、Cu,从整体来看,该点区域各元素之间有着较均匀的相互扩散;点3附近富含Zr元素,其余的主要成分以锆基非晶合金元素(Cu、Ni、Nb)为主,说明该点附近区域为非晶合金成分。

图 15所示为对焊缝3个选区进行的微区X射线衍射分析检测。第①个选区为靠近不锈钢基体的不锈钢侧,代表着焊缝附近的不锈钢的基本情况;第②个选区为焊缝中心的大部分的焊缝区域,代表着焊缝的基本情况;第③个选区为焊缝靠近非晶合金基体一侧,代表着焊缝附近非晶合金的基本情况。分析结果显示,靠近非晶合金基体一侧XRD图谱有明显的非晶馒头峰,说明为非晶合金结构;在焊缝区域观察到的XRD图谱有较多的尖锐峰,峰值对应的为锆-镍相与锆-铁相,结合上述的EDS点扫分析可以初步判断:焊缝熔化区中不仅有非晶合金本身熔化后形成的相,也有非晶合金与铁结合的金属相。

-

由于非晶合金与不锈钢的熔点差异,造成激光焊接过程中熔化不均的现象,通过调节激光焦点偏移量来控制两种金属熔化的比例来提升性能,当激光焦点往不锈钢侧偏移0.2 mm~0.3 mm时较为合适。非晶合金与不锈钢的焊接接头可以分为两大区域:第1个区域为两种金属的熔化混合区域;第2个区域为非晶合金侧的热影响区。熔化区中由于激光快速升温冷却的热循环过程,产生了较大的内应力与结晶组织,组织呈树枝状与颗粒状。通过对接头组织与元素分析发现,焊缝中心的熔化区存在两种金属元素相互交融现象,并通过XRD图谱上检测焊缝存在着Zr-Ni相与Zr-Fe相;焊缝内部可以通过低温回火适当降低内应力与改善组织,以提高性能与强度,提升效果为14%~48%。总的来说,在非晶合金与不锈钢的激光焊接工艺优化上,应注意在非晶合金与不锈钢的激光焊接中控制热量输入保证两种金属合适的熔化比例,并通过焊后热处理改善组织与消除内应力。

锆基非晶合金与不锈钢激光焊接的接头特性

Joint characteristics of Zr-based bulk metallic glass and stainless steel by laser welding

-

摘要: 为了优化非晶合金与晶体金属的激光焊接工艺, 运用最大平均功率300 W脉冲红外激光焊接锆基非晶合金Zr57Nb5Cu15.4Ni12.6Al10与440、304、17-4PH不锈钢。采用材料分析手段和力学测试方法对实验焊接接头的材料微观组织、成分组成以及力学性能进行了表征, 取得了合适的激光偏移量焊接工艺参数、焊接接头微观组织特性数据及其力学性能数据。结果表明, 激光焦点往不锈钢侧偏移0.2 mm~0.3 mm可以使焊接熔化均匀并有效提高抗弯强度, 通过合适的焊接工艺使非晶合金与17-4PH接头抗弯强度达339 MPa; 非晶合金与3种不锈钢的激光焊接接头主要分为熔化混合区与热影响区, 熔化混合区中发现了呈树枝状与颗粒状的结晶组织, 焊后通过低温退火可使抗弯强度提升14%~48%。此研究结果对扩大锆基非晶合金在各个领域的应用具有指导意义。Abstract: In order to optimize the laser welding process of bulk metallic glass(BMG) and crystalline metals, a pulsed infrared laser with a maximum average power of 300 W was used to weld Zr-based bulk metallic glass Zr57Nb5Cu15.4Ni12.6Al10 and 440, 304, and 17-4PH stainless steel. The micro-structure, composition, and mechanical properties of experimental welded joints were characterized by material analysis and mechanical testing. Moreover, appropriate laser offset welding process parameters, micro-structure properties, and mechanical properties of welded joints were obtained. The results show that the laser focus shift 0.2 mm~0.3 mm to the side of stainless steel can make the welding evenly and improve the bending strength effectively. The bending strength of bulk metallic glass and 17-4PH joint can reach 339 MPa by appropriate welding process. The laser welded joints of Zr-based bulk metallic glass and stainless steel are mainly divided into melting mixing zone and heat affected zone. Dendritic and granular crystalline structures were found in the melting and mixing zone. The bending strength can be increased by 14%~48% after low temperature annealing treatment. The results of this study have guiding significance for the expansion of Zr- based bulk metallic glass in various fields.

-

表 1 不锈钢与106C锆基非晶合金的主要成分

Table 1. Main component of stainless steel and 106C Zr-based BMG

material nominal chemical composition of alloys(mass fraction) 106C Zr Cu Al Ni Y Nb 0.526 0.1346 0.0993 0.0967 0.0177 0.0354 304 C Si Mn P S Cr Ni N Fe 0.0008 0.0075 0.0200 0.00035 0.00015 0.18~0.20 0.08~0.105 0.0010 balance 17-4PH C Si Mn P S Cr Ni Cu Nb Fe 0.0007 0.01 0.01 0.00035 0.0003 0.15 0.03~0.05 0.03~0.05 0.0015~0.0045 balance 440 C Cr Mn Mo Si P S Fe 0.01 0.175 0.005 0.005 0.003 0.0004 0.0003 balance 表 2 不锈钢与106C锆基非晶合金的热物理性能

Table 2. Thermophysical properties of stainless steel and 106C Zr-based BMG

material tensile strength/MPa surface hardness/HV melting point/℃ thermal conductivity/

(W·m-1·K-1)specific heat capacity/(J·K-1·g-1) 106C 1100 530 835~875 4.5~6 0.33 304 205(σ0.2) 200 1398~1494 16.2 0.5 440 560 620 1398~1494 21.5 0.5 17-4PH 725(σ0.2) 290 1400~1440 13.1 0.5 -

[1] INOUE A. Bulk amorphous alloys-preparation and fundamental cha-racteristics[J]. Materials Science Foundations, 1998, 4: 1-116. [2] WANG W H, DONG C, SHEK C H. Bulk metallic glasses[J]. Materials Science and Engineering, 2008, 44(2/3): 45-89. [3] KIM J, KAWAMURA Y. Dissimilar welding of Zr41Be23Ti14Cu12Ni10 bulk metallic glass and stainless steel[J]. Scripta Materialia, 2011, 65(12): 1033-1036. doi: 10.1016/j.scriptamat.2011.06.032 [4] CHIBA A, KAWAMURA Y, NISHIDA M, et al. Explosive welding of ZrTiCuNiBe bulk metallic glass to crystalline Cu plate[J]. Materials Science Forum, 2011, 673: 119-124. doi: 10.4028/www.scientific.net/MSF.673.119 [5] CHIBA A, KAWAMURA Y, NISHIDA M. Explosive welding of ZrTiCuNiBe bulk metallic glass to crystalline metallic plates[J]. Materials Science Forum, 2008, 566: 119-124. [6] LIU K X, LIU W D, WANG J T, et al. Atomic-scale bonding of bulk metallic glass to crystalline aluminum[J]. Applied Physics Letters, 2008, 93(8): 081918. doi: 10.1063/1.2976667 [7] KIM J, KAWAMURA Y. Electron beam welding of the dissimilar Zr-based bulk metallic glass and Ti metal[J]. Scripta Materialia, 2007, 56(8): 709-712. doi: 10.1016/j.scriptamat.2006.12.046 [8] BHOWMICK R, BYSAKH S, KAWAMURA Y, et al. Microstructure and mechanical properties of electron beam weld joints of a Zr41Ti14Cu12Ni10Be23bulk metallic glass with Zr[J]. Journal of Materials Research, 2011, 22(2): 437-444. [9] TARIQ N H, SHAKIL M, HASAN B A, et al. Electron beam brazing of Zr62Al13Ni7Cu18 bulk metallic glass with Ti metal[J]. Vacuum, 2014, 101: 98-101. doi: 10.1016/j.vacuum.2013.07.010 [10] WATANABE M, KUMAI S, HAGIMOTO G, et al. Interfacial microstructure of aluminum/metallic glass lap joints fabricated by magnetic pulse welding[J]. Materials Transactions, 2009, 50(6): 1279-1285. doi: 10.2320/matertrans.ME200835 [11] WANG D Zh, LI N, LIU L. Magnetic pulse welding of a Zr-based bulk metallic glass with aluminum plate[J]. Intermetallics, 2018, 93: 180-185. doi: 10.1016/j.intermet.2017.12.006 [12] SUN Y, JI Y, FUJII H, et al. Microstructure and mechanical pro-perties of friction stir welded joint of Zr55Cu30Al10Ni5 bulk metallic glass with pure copper[J]. Materials Science and Engineering, 2010, A527(15): 3427-3432. [13] SUN Y F, FUJII H. Microstructure and mechanical properties of dissimilar spot friction stir welded Zr55Cu30Al10Ni5 bulk metallic glass to pure copper[J]. Intermetallics, 2013, 33: 113-119. doi: 10.1016/j.intermet.2012.10.006 [14] LI F P, ZHANG D C, LUO Z C, et al. Microstructure and mechanical properties of friction stir welded joint of Zr46Cu46Al8 bulk metallic glass with pure aluminum[J]. Materials Science and Engineering, 2013, A588: 196-200. [15] 陈根余, 何江, 钟沛新, 等. 玻璃激光焊接气孔控制研究[J]. 激光技术, 2021, 45(3): 286-291. CHEN G Y, HE J, ZHONG P X, et al. Study on the porosity control during laser welding of glass[J]. Laser Technology, 2021, 45(3): 286-291(in Chinese). [16] LOUZGUINE-LUZGIN D V, XIE G O, TSUMURA T, et al. Structural investigation of Ni-Nb-Ti-Zr-Co-Cu glassy samples prepared by different welding techniques [J]. Materials Science & Engineering, 2008, B148(1/3): 88-91. [17] TAKUYA T, SHINSUKE H, HISAMICHI K, et al. Dissimilar lap welding of Ni-based metallic glass and stainless steel foil by fiber laser beam[J]. Transactions of Jwri, 2011, 40(2): 45-48. [18] CHEN B, SHI T, LIAO G. Laser welding of Zr41Ti14Cu12Ni10Be23bulk metallic glass and zirconium metal[J]. Journal of Wuhan University of Technology: Materials Science, 2014, 29(4): 786-788. doi: 10.1007/s11595-014-0997-1 [19] YU X, HUANG J, LING S, et al. Microstructures and microhardness of the welding joint between Zr44Ti11Ni10Cu10Be25bulk metallic glass and 1100 aluminum[J]. Materials Research Express, 2018, 5(1): 015203. doi: 10.1088/2053-1591/aaa6b2 [20] 陈会子. 非晶合金与铜连接界面行为研究[D]. 兰州: 兰州理工大学, 2020: 16-34. CHEN H Z. Study on interface behavior between amorphous alloy and copper[D]. Lanzhou: Lanzhou University of Technology, 2020: 16-34(in Chinese). [21] 陈会子, 黄健康, 刘世恩, 等. Zr基大块金属玻璃与304L不锈钢脉冲激光焊接接头微观组织特性[J]. 材料导报, 2020: 34(16): 100-103. CHEN H Z, HUANG J K, LIU Sh E, et al. Microstructure characte-ristics in the pulsed laser welding joint of Zr-based BMG and 304L stainless steel[J]. Materials Reports, 2020, 34(16): 100-103. [22] WANG H, CHEN H, JANG S C. Microstructure evolution in Nd: YAG laser-welded (Zr53Cu30Ni9Al8)Si0.5bulk metallic glass alloy[J]. Journal of Alloys and Compounds, 2010, 495(1): 224-228. [23] SCHROERS J, MASUHR A, JOHNSON W L, et al. Pronounced asymmetry in the crystallization behavior during constant heating and cooling of a bulk metallic glass-forming liquid[J]. Physical Review, 1999, B60(17): 855-858. -

网站地图

网站地图

下载:

下载: