-

碳化硅陶瓷材料具有强度高、硬度高、耐高温、耐腐蚀性好等优点,广泛应用在太阳能光伏、半导体、压电晶体等领域。碳化硅陶瓷等硬脆材料的抛光加工大多采用研磨、机械抛光加工方法[1-3]。由于高的硬脆特性,碳化硅陶瓷等硬脆材料精密抛光是激光精密制造关键环节“卡脖子技术难题”[4],红外激光加工硬脆材料更是容易导致微观损伤[5]。近年来,国内外学者开展激光抛光陶瓷等硬脆材料机理探索和研究,提出激光光热作用抛光原理和光化学作用抛光原理[6]。激光抛光光热效应是通过硬脆材料吸收激光能量实现热应力或者气化去除来进行半精抛光。激光抛光的光化学机理是激光冷加工,将脆性材料的化学键打断或者破坏脆性材料晶格,实现脆性材料表层材料微去除。德国弗劳恩霍夫激光技术研究所WILLENBORG等人[7]开展激光抛光基础研究,提出抛光材料表面熔峰填谷机理,并开发五轴激光抛光设备。LEONE等人[8]通过30 W Yb∶YAG激光实现了氧化铝陶瓷的抛光,抛光后的粗糙度达到2.5 μm,抛光过程主要是基于陶瓷表面熔化等光热作用。北京工业大学ZHANG等人[9]研究超快皮秒激光抛光陶瓷材料工艺。ZHAO等人[10-11]通过6 ns脉冲激光使氧化锆陶瓷表面粗糙度减小至2.84 μm,其抛光过程主要是通过材料表面熔化及蒸发的光热作用。广东工业大学ZHOU等人[12]研究1064 nm皮秒脉冲激光抛光氧化铝陶瓷与未进行抛光陶瓷表面对比,通过控制激光抛光工艺,陶瓷表面实现再结晶,陶瓷表面粗糙度能从1.8 μm下降至0.32 μm。与金属材料抛光[13-14]相比,陶瓷材料的高硬度、高熔点以及脆性较大[15],抛光陶瓷等硬脆材料容易产生微裂纹等缺陷。QI等人[16]研究了不同环境中纳秒激光烧蚀单晶硅的物质抛光机理。针对脆性材料抛光过程中的缺陷,ZHU[17]开展超快激光抛光硬脆材料的技术研究。LÜ等人[18]研究了超快激光抛光硬脆光学材料工艺数值模拟。对于激光光化学作用的研究较多是通过实验得到工艺规律。还有学者研究[19-20]红外皮秒激光抛光硬脆材料工艺优化,探索短脉冲紫外激光与陶瓷材料的作用机理,从而提高抛光陶瓷的质量,降低陶瓷开裂的程度,但始终无法根除这种现象。国内外对于激光抛光陶瓷的研究集中在激光抛光工艺研究,相关已有超快紫外激光抛光,主要通过光化学作用实现陶瓷等脆性材料的半精密抛光,很难再进一步降低陶瓷抛光的粗糙度[21]。

本文作者采用一种红外纳秒和超快紫外皮秒激光双光束抛光碳化硅陶瓷新技术,通过红外预热和超快皮秒混合加工,优化抛光工艺参数,并采用共聚焦显微镜、扫描电子显微镜(scanning electron microscope,SEM)、透射电子显微镜(transmission electron microscope,TEM)、X射线衍射(X-ray diffraction,XRD)、电子背散射衍射(electron back-scattered diffraction,EBSD)、能谱仪(energy dispersive spectrometer,EDS)、纳米压痕仪测试抛光前后陶瓷表面形貌和性能来验证超快激光双光束精密抛光新方法的效果。

-

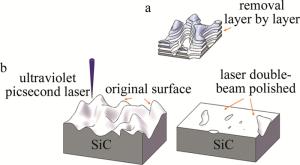

图 1是超快激光双光束抛光碳化硅陶瓷材料的示意图。首先使用红外连续激光,对抛光碳化硅陶瓷表面预热至熔点温度的60%左右,即预热至1690 ℃左右,再使用紫外皮秒激光进行冷加工和热加工混合模式抛光时,陶瓷表面温度梯度大幅度下降,最大限度避免了陶瓷表面开裂的现速分离,紫外波段超快皮秒激光单光子能量与陶瓷的键能阈值相吻合,依靠单光子能量进行陶瓷表面的冷抛光,可提升冷抛光所占整体抛光过程的比例。紫外皮秒激光瞬间高能量密度沉积使电子吸收和运动方式发生变化,陶瓷材料内部膨胀、爆炸产生冲击波,使得受作用区域陶瓷材料脱离碳化硅基材。

图 2a是传统机械抛光通过多次逐层去除碳化硅局部波峰;图 2b是超快激光双光束抛光SiC。在红外纳秒预热后,紫外皮秒激光聚焦后的焦深在0.5 mm~1.0 mm之间,能一次将SiC陶瓷的波峰的高度在0.1 mm以下的陶瓷零件紫外皮秒激光进行“冷抛光”,一次性把图 2b所示的局部波峰去除。在红外纳秒激光预热下,减少紫外皮秒抛光过程陶瓷材料温度梯度,激光双光束抛光热损伤很小,可实现无损伤陶瓷抛光,在红外纳秒激光预热到一定的温度下,还可以提升冷抛光加工比重。激光双光束抛光陶瓷也是冷加工和热加工的混合模式,避免温度骤变引起的陶瓷表面开裂现象。

-

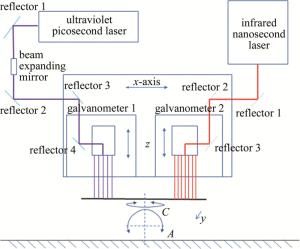

本实验中采用超快激光双光束抛光设备,由红外纳秒激光和超快紫外皮秒激光器组成。红外纳秒激光器是光至科技MOPA系列100 W纳秒脉冲光纤激光器(YFPN-100-GM),紫外皮秒是海目星激光30 W皮秒激光器(BR-PS-60-0355-W),激光双光束参数如表 1所示。超快激光双光束头由红外激光振镜和紫外皮秒激光振镜构成,光学系统如图 3所示。振镜加工头分别安装在图 3所示的移动z轴床身的两个导轨上。光纤红外激光振镜和紫外皮秒激光振镜均可在z轴床身导轨上独立运动。紫外皮秒激光器安装于大理石平台上,激光器出光口用反射镜片1将光路45°导出,经过扩束镜使光斑放大后进入反射镜2,再45°平行导出至安装于z轴底板上方的反射镜3。采用红外传感器测量红外纳秒预热温度,超快激光双光束抛光设备如图 4所示。

表 1 激光双光束参数

Table 1. Parameteters of the laser double-beam

power/W wavelength/nm pulse duration/ps spot diameter/mm step-over/mm infrared nanosecondlaser 100 1080 2×103~5×105 0.3 0.01 ultraviolet picosecondlaser 30 355 12 0.1 0.01 -

实验材料是黑色碳化硅,属α-SiC。陶瓷片尺寸40 mm×40 mm×2 mm,抛光区域是8 mm× 8 mm。黑色碳化硅含SiC质量分数约95%。α-SiC材料理化性能如表 2所示。无压碳化硅陶瓷的密度一般在3.15 g/cm3左右,无压碳化硅陶瓷的热导率高达100 W/(m·K)~120 W/(m·K),是仅次于氮化铝陶瓷和氧化锆陶瓷的先进陶瓷材料,并且碳化硅陶瓷可以在1690 ℃的高温下也保持较高的热导率。

表 2 α-SiC陶瓷材料理化性能

Table 2. Physicochemical properties of α-SiC ceramics

parameter value density 3.15 g/cm3 melting point 2827 ℃ molar mass 40.007 g/mol thermal conductivity 40 W/(m·K) coefficient of linear expansion 5.12×10-6/℃ compressive strength 2600 MPa -

测试设备包括共聚焦显微镜、SEM、TEM、XRD、纳米压痕和EBSD。采用XRD进行检测抛光前后的碳化陶瓷物相,表面粗糙度测试3次,求粗糙度平均值;用XRD进行陶瓷抛光前后的物相分析;通过TEM和EBSD对SiC陶瓷的试样进行分析,晶粒尺寸借助图像分析软件进行计算;通过纳米压痕仪测量SiC陶瓷的显微硬度,测量载荷分别为10 mN、20 mN、30 mN、40 mN、50 mN和60 mN,加载5 s,重复测量5次。

-

设置激光双光束抛光与皮秒激光单光束抛光对比实验。激光双光束抛光实验中,通过红外传感器检测红外纳秒预热碳化硅陶瓷材料温度,根据碳化硅材料吸收效果,预热温度达到1690 ℃左右,参考皮秒激光抛光陶瓷材料的工艺[22],采用多参数优化实验,优化紫外皮秒激光抛光工艺参数;设置皮秒激光功率、激光扫描速率、重复频率、离焦量等4个变量,每个变量5个参数,激光单光束和激光双光束各实验125次,超快激光抛光工艺实验参数如表 3所示。

表 3 超快激光抛光工艺实验参数

Table 3. Experimental parameters of the ultrafast laser polishing process

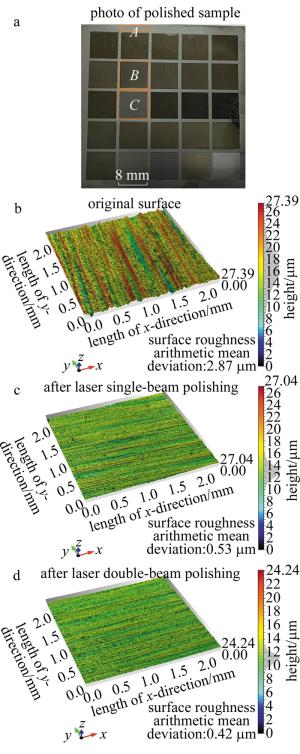

picosecond laser power/W laser scanning speed/(mm·s-1) repetition frequency/kHz defocusing/mm 15 100 400 -5 18 150 500 -1 21 200 600 0 24 250 700 1 27 300 800 5 图 5a是碳化硅材料抛光前后的宏观样品,原始表面见区域A,原始碳化硅陶瓷凹凸不平的表面,表面粗糙度用区域形貌的算数平均偏差来表征[13-14]。图 5b是碳化硅陶瓷材料原始区域A的3维形貌,表面粗糙度为2.87 μm。图 5c是在单皮秒激光24 W、扫描速率200 mm/s、重复频率500 kHz、离焦1 mm、扫描间距0.01 mm下,抛光后区域B的表面形貌。表面轮廓高度差得到大幅改善,表面糙度降低至0.53 μm,粗糙度降低了81.53%,粗糙表面很难得到进一步平滑。图 5d是碳化硅材料在红外激光预热和超快紫外皮秒激光在24 W、扫描速率200 mm/s、重复频率500 kHz、离焦1 mm下的激光双光束抛光区域C的表面形貌。红外纳秒热量积累到碳化硅材料上,将微熔融表面在超快紫外皮秒作用下快速去除表面波峰效果,进一步降低了表面粗糙度,获得更平滑的碳化硅表面形貌,碳化硅表面粗糙度由2.87 μm降低至0.42 μm,粗糙度降低了85.36%,并且较大限度避免了陶瓷表面开裂的现象。

通过SEM观察抛光碳化硅前后表面形貌,图 6a是碳化硅原始表面SEM,表面有很多的凹坑; 图 6b是激光单光束抛光碳化硅表面,表层形貌在激光单光束作用下,凹坑较少,出现微小的沟槽起伏,表面粗糙度相比原始表面大大降低;图 6c是激光双光束抛光碳化硅材料表面,表面更加光滑,SEM测试与共聚焦显微镜粗糙度测试形貌特征一致。

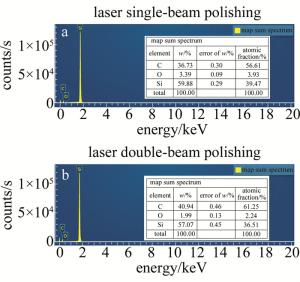

对激光单光束和激光双光束抛光后的碳化硅表面采用EDS测试成分含量,图 7是碳化硅陶瓷表面抛光前后元素成分含量、陶瓷材料表面微区成分元素种类与含量分析。图 7a、图 7b分别是激光单光束抛光和激光双光束抛光碳化硅陶瓷EDS测试,表面氧元素质量分数分别降到3.39%和1.99%,表面碳元素质量分数分别升至36.73%和40.94%,表明激光双光抛光碳化硅陶瓷后表面大部分氧化物去除。

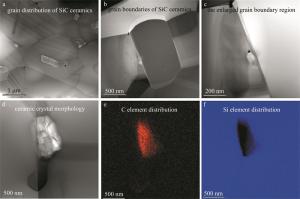

将激光双光束抛光的陶瓷样品表面单面减薄成50 nm薄层,获取电子束透明的观察区域。通过高倍TEM图像,研究表层陶瓷晶粒的分布及碳化硅陶瓷晶体表面特征。图 8是TEM碳化硅陶瓷晶粒分布和晶体EDS元素分布。在14000倍的TEM扫描电镜下可以明显观察到陶瓷柱状晶结构,如图 8a所示;由28000倍TEM扫描电镜图像可以看出,用激光双光束抛光碳化硅,抛光陶瓷后晶粒重新结晶,在碳化硅陶瓷表面形成一层致密的陶瓷细微晶体组织,如图 8b所示;由79000倍TEM扫描电镜图像可以看出,陶瓷晶粒抛光后重新结晶后晶界,陶瓷晶体边缘清晰,激光双光束抛光热损伤极小,无裂纹,如图 8c所示;图 8d是激光双光束抛光表面碳化硅陶瓷晶粒形貌;图 8e是C元素分布图;图 8f是Si元素分布图。

图 8 激光双光束抛光后的TEM和晶体EDS元素分布

Figure 8. Distribution of TEM and EDS elements after polishing by laser double-beam

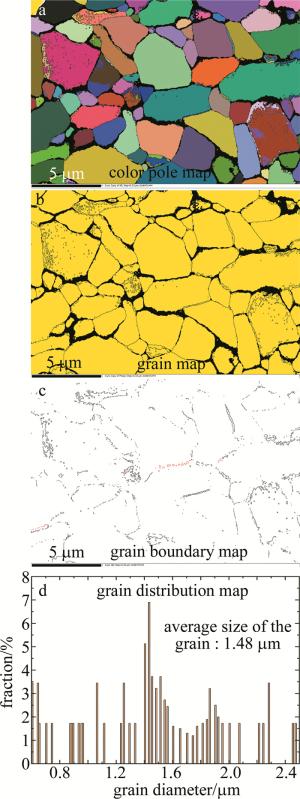

图 9是激光双光束抛光陶瓷EBSD图像。EBSD用来测量抛光α-SiC陶瓷后晶体取向晶界类型、再结晶晶粒以及局部晶体的信息。图 9a是激光双光束抛光碳化硅彩色极图,色彩代表晶向,表明陶瓷晶粒双光束抛光后取向与晶间分布;图 9b激光双光束抛光表面的陶瓷表面高倍晶粒图,晶粒整齐对应的晶界分布,图中明显可见晶体组织结构,呈现有规律的排列等;图 9c是激光双光束抛光后碳化硅陶瓷晶界图,可以看到大小晶体角度,黑色是大角晶界,激光双光束抛光后的陶瓷表面绝大部分是大角晶界分布;图 9d是扫描区域的晶粒的尺寸分布图,且晶粒的数量是58个,最大尺寸是2.60 μm,最小尺寸是0.50 μm,平均的大小为1.48 μm。在红外纳秒和紫外皮秒激光抛光中发挥的角色作用,避免温度骤变引起的陶瓷表面开裂现象,陶瓷抛光后晶粒再结晶。

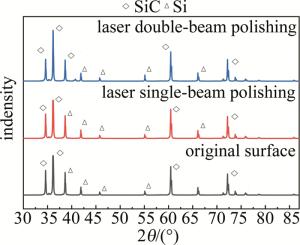

图 10是激光抛光前后样品表面XRD图。3条曲线分别为初始、激光单光束、激光双光束抛光样品SiC陶瓷XRD图谱。可以看出,碳化硅陶瓷抛光后主要物相为SiC和Si; 在激光双光束抛光后的XRD图像中基本没有SiO2,与碳化硅陶瓷EDS测试一致,激光双光束抛光去除表层氧化物。

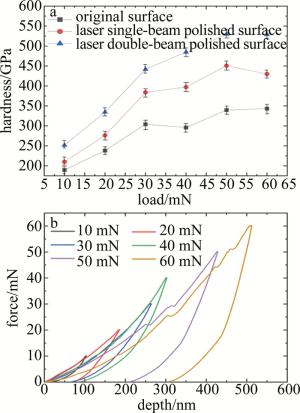

图 11a是采用纳米压痕仪测量得到的碳化硅陶瓷抛光硬度变化,硬度都是随着压入深度的增加快速增大,在载荷50 mN下,原始表面、激光单光束抛光表面、激光双光束抛光表面硬度分别是339.6 GPa, 450.8 GPa, 529.5 GPa;可以看到,在相同的载荷压力下,激光双光束抛光后的碳化硅陶瓷表面硬度要高于原始表面和激光单光束抛光后的表面。当达到最大值后,随着压入深度的进一步增加,载荷增大,硬度值缓慢降低,激光双光束抛光陶瓷后的表面表层相对于基体硬度显著提升。图 11b为激光双光束抛光后的表面位移-载荷曲线。在10 mN、20 mN、30 mN、40 mN、50 mN和60 mN下, 压痕的载荷-位移曲线随着最大输入载荷的增加,压入碳化硅陶瓷深度也不断增加。在6种载荷加载阶段,激光双光束抛光后曲线具有较好的一致性,随着最大压痕深度的增加载荷逐渐增大,激光双光束抛光SiC陶瓷在60 mN下,压入深度达到500 nm,激光双光束抛光SiC陶瓷的致密化,显微结构和力学性能得到改善。

-

(a) 为了避免温度骤变引起的陶瓷表面开裂现象,采用一种红外纳秒和紫外皮秒双激光抛光碳化硅陶瓷材料技术,首先使用红外连续激光,对陶瓷表面预热至碳化硅陶瓷熔点温度的60%左右,预热至1690 ℃左右,使紫外皮秒激光进行冷加工和热加工混合模式抛光时,陶瓷表面温度梯度大幅度下降,较大限度避免抛光陶瓷表面开裂的现象。

(b) 采用多参数工艺优化抛光实验,激光双光束抛光陶瓷表面粗糙度原始粗糙度从2.87 μm下降至0.42 μm,下降了85.36%,实现碳化硅脆性材料的精密抛光,并通过EDS元素分析,表层氧化物中氧的含量大幅度降低。

(c) 激光双光束抛光SiC陶瓷致密化,陶瓷表面实现再结晶,抛光后整齐,且碳化硅抛光表面的晶粒的平均大小为1.48 μm,表面力学性能得到改善。

碳化硅陶瓷超快激光双光束精密抛光技术研究

Research on ultrafast laser double-beam precision polishing technology of SiC ceramics

-

摘要: 为了有效提高碳化硅陶瓷材料抛光精度,采用了一种红外脉冲和超快紫外皮秒激光双光束抛光碳化硅陶瓷技术。通过红外纳秒激光与超快紫外皮秒激光抛光碳化硅陶瓷材料激光双光束抛光方法,实验研究了激光功率、重复频率、扫描速率、离焦量等抛光工艺参数对抛光SiC表面质量的影响。结果表明,在激光功率24 W、扫描速率200 mm/s、激光重复频率500 kHz、离焦1 mm时,陶瓷表面粗糙度达到最优,激光双光束抛光和单光束抛光原始粗糙度碳化硅2.87 μm分别下降至0.42 μm和0.53 μm;激光双光束抛光SiC陶瓷致密化,陶瓷表面呈现有规律的整齐排列,且碳化硅抛光表面的晶粒平均大小为1.48 μm,表面力学性能得到改善。该研究为陶瓷等硬脆材料激光精密抛光提供了参考。Abstract: In order to improve the polishing precision of SiC ceramics effectively, a kind of polishing technology, namely infrared nanosecond and ultrafast ultraviolet picosecond laser for silicon carbide ceramics, was designed. The effects of laser power, repetition rate, scanning rate, and defocus on SiC surface quality were investigated experimentally by using infrared nanosecond laser and ultrafast ultraviolet picosecond laser double-beam polishing mothed. The results show that the surface of the laser double-beam polished silicon carbide ceramics is compared with that of the single ultraviolet picosecond polishing ceramics, the roughness of the laser double-beam polishing and single-beam polishing decreases from 2.87 μm to 0.42 μm and 0.53 μm respectively, with the laser power 24 W, the scanning speed is 200 mm/s, the laser repetition rate is 500 kHz, and the defocus is 1 mm. The SiC ceramics are densified by laser double-beam polishing, the ceramic surface is recrystallized and neat after polishing, and the average grain size of the SiC polished surface is 1.48 μm, and the surface mechanical properties are improved. The results provide the guide for precision laser polishing of ceramics and other hard and brittle materials.

-

表 1 激光双光束参数

Table 1. Parameteters of the laser double-beam

power/W wavelength/nm pulse duration/ps spot diameter/mm step-over/mm infrared nanosecondlaser 100 1080 2×103~5×105 0.3 0.01 ultraviolet picosecondlaser 30 355 12 0.1 0.01 表 2 α-SiC陶瓷材料理化性能

Table 2. Physicochemical properties of α-SiC ceramics

parameter value density 3.15 g/cm3 melting point 2827 ℃ molar mass 40.007 g/mol thermal conductivity 40 W/(m·K) coefficient of linear expansion 5.12×10-6/℃ compressive strength 2600 MPa 表 3 超快激光抛光工艺实验参数

Table 3. Experimental parameters of the ultrafast laser polishing process

picosecond laser power/W laser scanning speed/(mm·s-1) repetition frequency/kHz defocusing/mm 15 100 400 -5 18 150 500 -1 21 200 600 0 24 250 700 1 27 300 800 5 -

[1] 丁凯, 李奇林, 雷卫宁, 等. 单颗磨粒超声辅助磨削SiC陶瓷材料去除机理[J]. 中国机械工程, 2021, 32(19): 2331-2339. DING K, LI Q L, LEI W N, et al. Material removal mechanism during of SiC ceramic with a brazed single abrasive grain single abrasive grain tool[J]. China Mechanical Engineering, 2021, 32(19): 2331-2339(in Chinese). [2] 王健全, 田欣利, 张保国, 等. 表面抛光对工程陶瓷磨削断裂强度的影响规律[J]. 中国表面工程, 2013, 26(3): 81-85. WANG J Q, TIAN X L, ZHANG B G, et al. Influences of surface polishing on fracture strength for ground engineering ceramics[J]. China Surface Engineering, 2013, 26(3): 81-85(in Chinese). [3] LIU G L, HUANG Z R, LIU X J, et al. Removal behaviors of diffe-rent SiC ceramics during polishing[J]. Journal of Materials Science & Technology, 2010, 26(2): 125-130. [4] 徐一帆, 邵景珍, 林颖, 等. 硬脆材料的激光表面抛光研究进展[J]. 激光与光电子学进展, 2022, 59(13): 1300003. XU Y F, SHAO J Zh, LIN Y, et al. Research progress in laser surface polishing of hard and brittle materials[J]. Laser & Optoelectronics Progress, 2022, 59(13): 1300003(in Chinese). [5] 贾志超, 李新华, 李泽文, 等. 红外激光致砷化镓损伤过程的散射光诊断[J]. 激光技术, 2023, 47(4): 480-484. JIA Zh Ch, LI X H, LI Z W, et al. Investigation on infrared laser-induced damage process of GaAs wafers based on scattering signal[J]. Laser Technology, 2023, 47(4): 480-484(in Chinese). [6] 华显刚, 魏昕, 周敏, 等. 355 nm紫外激光抛光Al2O3陶瓷作用机理的实验研究[J]. 中国激光, 2014, 41(12): 120300. HUA X G, WEI X, ZHOU M, et al. Experimental study on mechanism of 355 nm ultraviolet laser polishing of Al2O3 ceramic[J]. Ch-inese Journal of Lasers, 2014, 41(12): 120300(in Chinese). [7] FLEMMER J, ROSS I, WILLENBORG E, et al. Machine tool and CAM-NC data chain for laser polishing complex shaped parts[J]. Advanced Engineering Materials, 2015, 17(3): 260-267. [8] LEONE C, GENNA S, TAGLIAFERRI F, et al. Experimental investigation on laser milling of aluminium oxide using a 30 W Q-switched Yb∶YAG fiber laser[J]. Optics& Laser Technology, 2016, 76: 127-137. [9] ZHANG X M, JI L F, ZHANG L T, et al. Polishing of alumina ceramic to submicrometer surface roughness by picosecond laser[J]. Surface and Coatings Technology, 2020, 397(1): 125962. [10] ZHAO Q L, SUN Z Y, GUO B. Material removal mechanism in ultrasonic vibration assisted polishing of micro cylindrical surface on SiC[J]. International Journal of Machine Tools & Manufacture, 2016, 103(4): 28-39. [11] JIAN L, JI L, YAN H, et al. Precise micromachining of yttria-tetragonal zirconia polycrystal ceramic using 532 nm nanosecond laser[J]. Ceramics International, 2016, 42(3): 4377-4385. doi: 10.1016/j.ceramint.2015.11.118 [12] 周敏, 魏昕, 谢小柱, 等. 355 nm紫外激光抛光Al2O3陶瓷工艺的研究[J]. 激光技术, 2014, 38(4): 556-560. ZHOU M, WEI X, XIE X Zh, et al. Study on polishing process of Al2O3 ceramic with 355 nm ultraviolet laser[J]. Laser Technology, 2014, 38(4): 556-560(in Chinese). [13] 周泳全, 张卫, 肖海兵, 等. 连续激光高速抛光冷作模具钢的表面粗糙度及性能[J]. 表面技术, 2020, 49(2): 347-353. ZHOU Y Q, ZHANG W, XIAO H B, et al. Roughness and property of CW laser high speed polishing of die steel[J]. Surface Technology, 2020, 49(2): 347-353. [14] XIAO H, CHEN Y, LIU M, et al. Influence of laser additive manufacturing and laser polishing on microstructures and mechanical pro-perties of high-strength maraging steel metal materials[J]. Applied Sciences, 2022, 12(20): 10340. doi: 10.3390/app122010340 [15] 陈博文, 孙树峰, 王茜, 等. 材料表面激光抛光技术研究进展[J]. 中国表面工程, 2021, 24(6): 74-89. CHEN B W, SUN Sh F, WANG X, et al. Research progress of laser polishing technology for material surface[J]. China Surface Engineering, 2021, 24(6): 74-89(in Chinese). [16] 齐立涛, 陈金鑫, 田振. 不同环境中纳秒激光烧蚀单晶硅的物质抛出机理[J]. 激光技术, 2023, 47(6): 824-830. QI L T, CHEN J X, TIAN Zh. Investigation on mechanism of material ejection by nanosecond laser ablation of mono-crystalline silicon under different environments[J]. Laser Technology, 2023, 47(6): 824-830(in Chinese). [17] 朱鹏飞. 超快激光抛光技术研究[D]. 西安: 西安工业大学, 2014: 20-35. ZHU P F. Study of ultrafast laser polishing technology[D]. Xi'an: Xi'an Technological University, 2014: 20-35(in Chinese). [18] 吕可鑫, 韩雪松. 超快激光抛光硬脆光学材料工艺数值模拟研究[J]. 激光与光电子学进展, 2022, 58(5): 0532001. LÜ K X, HAN X S. Research on numerical simulation of ultrafast laser polishing brittle optical materials[J]. Laser & Optoelectronics Progress, 2022, 58(5): 0532001(in Chinese). [19] 龙雨, 陈旭, 蒋佶岩, 等. 超快激光陶瓷抛光和纹理加工技术的研究进展[J]. 航空制造技术, 2022, 65(23/24): 50-62. LONG Y, CHEN X, JIANG J Y, et al. Research progress of ultrafast laser ceramic polishing and texturing technology[J]. Aeronautical Manufacturing Technology, 2022, 65(23/24): 50-62(in Chin-ese). [20] 韩小花, 邓磊敏, 吴宝业, 等. 皮秒激光抛光KDP晶体的工艺研究[J]. 激光技术, 2018, 42(2): 166-171. HAN X H, DENG L M, WU B Y, et al. Process study on KDP crystal polished by picosecond laser[J]. Laser Technology, 2018, 42(2): 166-171(in Chinese). [21] 蒋小为, 龙兴武, 谭中奇. 光学玻璃超精密抛光加工中材料去除机理研究综述[J]. 中国激光, 2021, 48(4): 0401014. JIANG X W, LONG X W, TAN Zh Q. A review of material removal mechanism in ultra-precision polishing of optical glass[J]. Chinese Journal of Lasers, 2021, 48(4): 0401014(in Chinese). [22] ZHANG X M, JI L F, ZHANG L T, et al. Polishing of alumina ceramic to submicrometer surface roughness by picosecond laser[J]. Surface & Coatinng Technology, 2020, 397(9): 125962. -

网站地图

网站地图

下载:

下载: