-

科学技术日新月异,焊接技术更是在工业智能化普及之后迅速发展,不断取得突破性进展。作为现代工业中一种重要的连接方式和一种广泛使用的机械制造生产技术,其应用领域大可以到航空航天、轮船制造、汽车制造,小可以是粉末冶金、能量存储、电子电路等,焊接件的结合优越性毋庸置疑[1-2]。然而,结构焊件的持续改造升级、经济效益以及在各种复杂环境下作业等一系列问题,对焊接构件的性能提出了更高的要求,将异种金属焊接工艺摸索与机理分析推向了研究的最前沿[3]。尤其是不锈钢与碳钢异种钢焊接,前者具有优异的耐腐蚀性能,后者价格低廉,引起了人们广泛的关注[4-5]。

Q345B/304异种钢焊接件广泛应用于核电装备、油气运输管道、石油化工设备、海上钻井平台、锅炉电站等领域,在这些领域中充分地利用了Q345B和304两种材料的特点,保证了装备的安全可靠和节能环保,这些都依赖Q345B/304异种钢的高质量焊接[6-7]。但是常用的焊条电弧焊受偶然因素影响较大,质量不稳定;钨极氩弧焊的焊接效率很低;二氧化碳气体保护焊氧化性较强、飞溅大、成形质量难以保证;同时Q345B/304异种钢接头焊接性差,还要兼顾焊接后接头服役性能的特殊性,如疲劳和腐蚀性能等。因此, 采用高能量密度、高效率、高可靠性的激光焊接技术进行焊接具有重要意义[8]。

MA[9]采用电弧螺柱焊工艺成功将S355J碳钢与M16 304L不锈钢焊接到一起,并从焊缝宏观形貌、拉伸及弯曲测试结果检验焊接接头质量。SHEN[10]采用CO2气体保护焊实现EH36碳钢与316L不锈钢异种钢焊接,并细致探讨了焊接控制要点。WANG[11]以20#碳钢与316L纯奥氏体不锈钢作为对接焊对象,重点研究焊接工艺的选择包括焊接方法、参数、材料及坡口等对性能的影响。相比传统焊接技术,激光焊接由于热影响区窄、热输入低、焊缝接头深宽比大等巨大优势,可以有效地提高焊接结构件的抗拉强度、减小热变形、提高焊缝的抗腐蚀和耐磨性。对此,国内外研究学者亦作了大量研究工作[12-14]。ZHANG等人[15]通过合理的过盈配合以及焊接参数调整,消除了304不锈钢板与中磷镀镍中碳钢激光焊产生的严重焊接热裂纹。PENG[16]与XU等人[17]借助激光自融焊将304奥氏体不锈钢与Q235普通碳素钢成功焊接,并重点关注焊接接头组织、力学性能与激光焊工艺参数的关系, 他们发现,通过高度集中激光束能量密度可以获得热影响区狭窄的由板条马氏体组织组成的高质量焊缝。尽管如此,异种钢由于不同的组织结构和性能给激光焊焊接造成极大难度。相比激光自融焊,激光填丝焊接不仅可以保留固有优势,还能有效调整焊缝的成分分布和成形特性[18-20]。

本文中选择工业上用量较大的Q345B和304两种钢,辅以填丝ER308L,采用激光焊技术并改变激光功率获得不同品质的焊接接头,借助金相显微镜、扫描电镜、能谱仪等表征技术对焊接接头组织进行多尺度深入分析和综合评价,为Q345B/304异种钢填丝焊接提供数据支撑和实践基础。

-

本文中用于激光焊接的材料包括Q345B和304钢和ER308L焊丝。化学成分和主要的力学性能如表 1~表 4所示。

表 1 Q345B钢的化学成分

Table 1. Chemical composition of Q345B steel

element C Si Mn P S mass fraction /% ≤0.20 ≤0.50 ≤1.70 ≤0.035 ≤0.035 表 2 304不锈钢的化学成分

Table 2. Chemical composition of 304 stainless steel

element C Si Mn P S Cr Ni mass fraction/% ≤0.08 ≤1.0 ≤2.0 ≤0.45 ≤0.03 18~20 8~11 表 3 ER308L焊丝的化学成分

Table 3. Chemical composition of ER308L welding wire

element C Si Mn P S Cr Ni mass fraction/% 0.03 0.60 1.80 0.015 0.008 20.0 10.0 表 4 Q345B钢和304不锈钢的力学性能

Table 4. Mechanical properties of Q345B steel and 304 stainless steel

material yield strength/ MPa tensile strength/ MPa elongation/ % hardness/ HV Q345B ≥345 ≥460 ≥23 160~190 304 ≥205 ≥515 ≥40 ≤210 -

依据文献调研与预实验,本文中激光焊接参数选定如下:焊接速率10 mm/s;离焦量0 mm;调节激光功率分别选用3 kW、4 kW、4.5 kW和5 kW。借助线切割设备完成不同功率下焊接接头样品的取样,依次使用260#、660#、1000#和1500#砂纸对样品进行打磨抛光,Q345B使用质量分数为4%的硝酸酒精进行腐蚀,而304则采用氯化铁盐酸溶液(25 mL HCl(质量分数为36%)+2.5 g FeCl3+25 mL H2O)腐蚀30 s。

对于焊接件使用放大镜等小倍数放大工具检查宏观形貌,对于金相试样使用蔡司金相显微镜(AX10)观察微观组织,焊缝金属的相组成分析则采用日本岛津X射线衍射仪(XRD-7000)。采用HVS-30数显式维氏硬度计测试硬度(3 kg载荷下持续10 s),强度测量按照国标GB/T2651-2008《焊接接头拉伸试验方法》的要求执行(选择3个同参数下试样的抗拉强度取算术均值)。

-

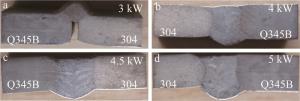

图 1和图 2分别显示的是3 kW、4 kW、4.5 kW和5 kW时焊接接头的表面宏观形貌和截面宏观形貌。

结合图 1a和图 2a可以清楚看到,当激光功率低至3 kW时,接头处无法被焊透,焊丝融化后形成鼓包也只是局部连接了两种钢样。而当激光功率升至4 kW及以上时,此现象彻底消除了。此外,这3组焊件的焊缝宽度基本上保持相同水平(4.5 kW时相对更宽一些),亦没有发生明显的卷曲、错位等,展现出相对均匀美观的焊缝,较传统的焊接方法更有优势。进一步对比分析图 1b~图 1d和图 2b~图 2d,从表面形貌上可以发现,4 kW时焊缝表面最为平坦,其它焊缝均有一定程度的凹陷,以5 kW最为明显;从截面形貌上可以确定,3种焊缝截面均呈现束腰现象,即上下宽中间窄,相比之下4 kW时焊缝更为美观。此外,焊缝处并没有发现明显的气孔,而且无论是304不锈钢侧还是Q345B侧均没有观察到明显的热影响区典型宏观形貌,这表明焊丝的使用可以很好地改善激光焊接局部高温对焊接件的影响。

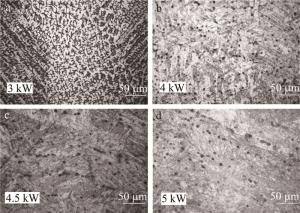

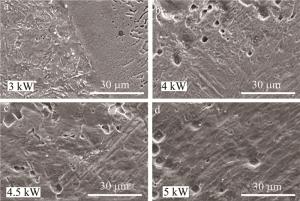

图 3和图 4分别显示的是3 kW、4 kW、4.5 kW和5 kW时焊接接头焊缝组织的金相和扫描电子显微表征结果。除开3 kW焊接件(见图 3a),其它功率获得的焊缝微观组织均表现为大量细长的板条束,这些位向不同的板条束内部可隐约看到近似平行分布的马氏体板条,这些典型的马氏体组织形貌无论是在金相图还是扫描电子显微图中均可清晰看到。特别是4 kW时,从图 4b可以看到一些凸起的颗粒,这些属于垂直于拍摄面的马氏体板条。马氏体的强度受到其自身大小形态和数量的影响很大。图 3d和图 4d中所展示的焊缝组织(5 kW)所含的板条马氏体更加细小,图 3c和图 4c中所展示的焊缝组织(4.5 kW)所含的板条马氏体较少。

-

针对4 kW、4.5 kW和5 kW的焊接接头,从Q345B母材至304母材直线取点13个进行硬度测试,所得结果如图 5所示。整体上来看,3组焊接接头的显微硬度值在线上的分布具有规律性,共同表现如下:在两端母材区及靠近母材的热影响区(heat affected zone,HAZ),硬度值均保持稳定且相对较低;进入HAZ, 硬度值缓慢上升; 当靠近焊缝区时, 硬度值迅速攀升并于焊缝区达到最高, 且这块区域非常狭小, 单条曲线表现出一定的对称性。以上的规律性不难理解,由于焊丝的加入,两端母材在激光下熔融比例大幅下降,同时也使得两端的HAZ大幅缩减,而焊缝处以板条马氏体为主,其硬度最高。分别对比各组焊接接头焊缝区的硬度值,发现5 kW下的焊缝硬度分布偏高,其次是4 kW的,最低的是4.5 kW,这与组织表征分析结果相佐证。

-

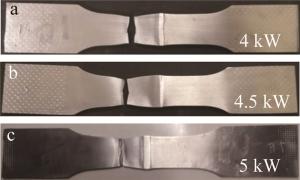

针对4 kW、4.5 kW和5 kW的焊接件,分别将其制成标准拉伸件并进行性能测试。图 6分别展示了3组试样断口位置。整体来看,全部试样均没有出现焊缝处断裂的现象,而统一地发生在母材处,这表明焊接接头处的抗拉能力比母材处的更加优异。3组试样的激光功率为4 kW、4.5 kW和5 kW时, 分别对应的抗拉强度值为590 MPa,555 MPa,510 MPa,均超过了460 MPa,即母材Q345B钢的最低抗拉强度,这是由于3组试样的填丝焊接接头热影响区均大幅缩小,这也使得总体上表现为随着激光功率的增大,抗拉强度逐步下降。此外,针对4 kW和4.5 kW下的拉伸断口进行扫描电子显微表征,其断口形貌如图 7所示。两组样品均表现为典型的韧窝状,且韧窝的分布十分均匀,均属于韧性断裂。

-

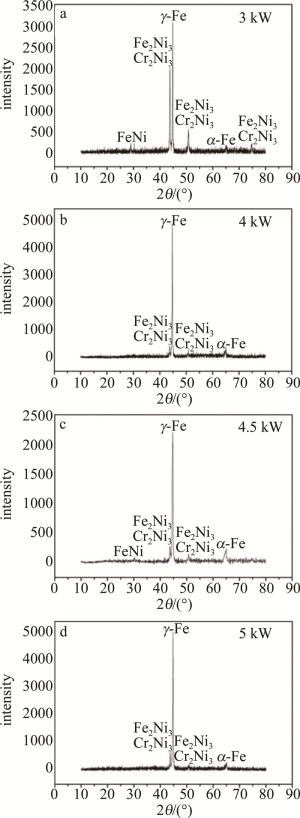

图 8为4 kW、4.5 kW和5 kW的焊接接头焊缝的X射线衍射(X-ray diffraction,XRD)图谱。除基体Fe相外,衍射峰重合度最高的相为Fe-Cr相。

表 5所展示的是焊缝中主要元素的质量分数,相应的能谱仪(energy dispersive spectroscopy,EDS)图谱如图 9所示。从图表中可以看出,在不同的工艺参数情况下Fe、Cr、Ni 3种主要元素的含量都没有发生显著的变化,这一结果与XRD的结果相匹配。由于采用了ER308作为焊接材料进行填丝焊接,它的元素含量与Q345B的差距较大与304接近,焊接之后会对焊缝的元素含量与分布有一定的影响,从而对其相关性能也产生较大影响。在4 kW时, 由于熔合线两侧碳的化学势梯度的作用导致焊缝中C元素的含量明显高于母材,所以采用功率为4 kW焊接会降低焊缝的塑韧性,从而降低焊缝的综合力学性能。随着激光功率的增加,热输入量的增大,母材的熔化量以及焊丝的熔化量都在增大,这会使得焊缝中的含碳量降低,同时一些亲碳元素,也会持续吸引焊缝中的碳元素,导致碳元素降低。另外,焊缝中的Cr、Ni、Mn 3种元素都是先升高后降低的变化,升高的主要原因是随着功率增大,焊丝的熔化量增多,焊缝中Q345B的总体熔合比有所降低,综合分析可知, 存在一个升高的过程,但是如果激光功率继续增大,Cr、Ni、Mn等元素除了有一部分会烧损之外,还会有部分元素会和C元素发生反应生成Cr23C6等碳化物组织。在功率为4.5 kW时,焊缝中产生了Fe2Ni3,所以Ni元素的升高会降低Fe元素的含量,激光功率在4.5 kW时Fe2Ni3的含量最高,这个阶段Fe元素自然就偏低,随着功率继续增大,Ni元素的含量会逐渐降低,所以Fe元素有了较大幅度的增长。

表 5 焊缝中主要元素的质量分数/%

Table 5. Mass fraction of main elements in welds/%

element C Cr Ni Mn Fe 4 kW 0.43 10.71 5.08 1.29 82.49 4.5 kW 0.12 11.72 5.94 1.62 80.60 5 kW 0.09 9.4 4.72 1.25 84.54 -

激光功率高于3 kW时,焊缝才能焊透,4 kW、4.5 kW和5 kW 3种焊缝截面均呈现束腰现象,且焊缝组织均为典型的板条状马氏体,其中5 kW焊接件焊缝所含的板条马氏体更加细小,表现出最高的硬度值;4 kW焊接件的抗拉强度达到590 MPa,随着激光功率的增大,焊接件的抗拉强度逐步下降,5 kW焊接件的抗拉强度降至510 MPa, 没有在焊缝上出现断裂,且均表现为韧性断裂。C元素在4 kW时的含量明显高于任何一个母材,主要是由于熔合线两侧碳的化学势梯度的作用导致的,会降低焊缝的塑韧性,从而降低焊缝的综合力学性能。随着激光功率的增加,焊缝中的Cr、Ni、Mn 3种元素都是先升高后降低的变化,随着激光功率继续增大,Cr、Ni、Mn等元素除了有一部分烧损之外,还有部分元素会和C元素发生反应生成碳化物组织。在功率为4.5 kW时,Ni元素的升高也导致生成了一些Fe元素的中间体,导致其含量降低,随着功率继续增大,Ni元素的含量逐渐降低,所以Fe元素有了较大幅度的增长。焊缝中没有大量出现对焊缝有较大影响的M23C6和σ相等相,主要是Cr2Ni3、Fe2Ni3、α-Fe等相。

Q345B/304异种钢激光填丝焊接工艺与性能研究

Laser filler welding process and mechanical properties of Q345B/304 dissimilar steel joints

-

摘要: 为了提高异种钢焊接质量, 采用激光焊技术填充ER308L焊丝对Q345B低合金钢与304不锈钢两种异质材料进行焊接。在不同的激光功率下, 采用金相显微镜、扫描电镜、能谱仪等对焊接接头进行了深入的表征和分析。结果表明, 当激光功率高于3 kW时, 接头处得以焊透, 4 kW、4.5 kW和5 kW这3种焊缝截面均呈现束腰现象, 且焊缝组织均为典型的板条状马氏体, 其中5 kW焊接件焊缝所含的板条马氏体更加细小, 表现出最高的硬度值; 4 kW焊接件的抗拉强度达到590 MPa, 随着激光功率的增大, 焊接件的抗拉强度逐步下降; 焊缝中主要出现了Cr2Ni3、Fe2Ni3、α-Fe等相, 没有大量出现对质量有较大影响的M23C6和σ相等有害相。采用激光填丝焊接技术能够实现Q345B/304异种钢的高质量焊接。Abstract: In order to improve the quality of dissimilar steel welding. Adopting laser welding technology welding of two heterogeneous materials, Q345B low alloy steel, and the 304 stainless steel. Under different laser powers, the welded joints were thoroughly characterized and analyzed using metallographic microscopy, scanning electron microscopy, and energy dispersive spectroscopy. Experimental data indicates that when the laser power is higher than 3 kW, the joint can be fully welded, and the weld sections of 4 kW, 4.5 kW and, 5 kW all present the waist phenomenon. The weld microstructure is typical lath martensite. The size of the lath martensite in the weld of 5 kW is smaller, showing the highest hardness value. The tensile strength of the weldment of 4 kW reaches 590 MPa. With the increase of laser power, the tensile strength of the weldment gradually decreases. In the weld, there are no M23C6 and σ phases, which have a great influence on the quality, but mainly Cr2Ni3, Fe2Ni3, and α-Fe phases. The results indicate that using laser wire filling welding technology can achieve high-quality welding of Q345B/304 dissimilar steel.

-

Key words:

- laser technique /

- dissimilar steel /

- laser welding /

- laser power /

- weld microstructure /

- mechanical property

-

表 1 Q345B钢的化学成分

Table 1. Chemical composition of Q345B steel

element C Si Mn P S mass fraction /% ≤0.20 ≤0.50 ≤1.70 ≤0.035 ≤0.035 表 2 304不锈钢的化学成分

Table 2. Chemical composition of 304 stainless steel

element C Si Mn P S Cr Ni mass fraction/% ≤0.08 ≤1.0 ≤2.0 ≤0.45 ≤0.03 18~20 8~11 表 3 ER308L焊丝的化学成分

Table 3. Chemical composition of ER308L welding wire

element C Si Mn P S Cr Ni mass fraction/% 0.03 0.60 1.80 0.015 0.008 20.0 10.0 表 4 Q345B钢和304不锈钢的力学性能

Table 4. Mechanical properties of Q345B steel and 304 stainless steel

material yield strength/ MPa tensile strength/ MPa elongation/ % hardness/ HV Q345B ≥345 ≥460 ≥23 160~190 304 ≥205 ≥515 ≥40 ≤210 表 5 焊缝中主要元素的质量分数/%

Table 5. Mass fraction of main elements in welds/%

element C Cr Ni Mn Fe 4 kW 0.43 10.71 5.08 1.29 82.49 4.5 kW 0.12 11.72 5.94 1.62 80.60 5 kW 0.09 9.4 4.72 1.25 84.54 -

-

网站地图

网站地图

下载:

下载: