HTML

-

铁路轨道基础设施是列车运行的基础,轨道的状态检测有利于保障列车顺利通行。铁路轨道作为列车运行的基础,经常会受到列车轮对的横向冲击,使得钢轨横移,增加了两钢轨的间距,导致轮轨之间的关系发生变化,严重时会造成列车发生脱轨或爬轨事故。

虽然JJG 219-2015《标准轨距铁路轨距尺》[1]中对轨尺做了一个标准限定,但是采用轨尺检测轨距的方法需要人工现场检测,劳动强度大,且不具有实时性。目前主要采用非接触式测量方式对轨距进行检测。国外铁路发达国家在轨检车上安装光发射器向钢轨上发射光束,并通过光接收器或摄像头接收钢轨上反射回来的光信息计算轨距[2]。但是这种方法需要轨检车在轨道上运行才能对轨距进行检测,不具有实时性。我国借鉴了国外检测轨距的先进技术,并研发了适用于国内轨道的轨距检测系统。参考文献[3]中提出了一种钢轨轮廓特征曲线来检测轨距的方法,采用两个激光摄像式传感器,并建立了空间姿态非线性标定模型[3]。但是该方法对激光摄像式传感器的安装要求严格,车体振动或摆动都会增加该系统的测量误差。参考文献[4]和参考文献[5]中提出了一种基于图像处理技术的轨距检测方法,采用4台CCD摄像机采集钢轨半截面轮廓的图像信息,并通过图像分析、立体视觉算法来计算轨距值[4-5]。但是该方法容易受到车体振动的影响,增加了图像处理的难度。参考文献[6]和参考文献[7]中采用激光技术与相机结合成一个视觉轨距检测系统,通过摄像机接收激光扫描后的钢轨轮廓来测量轨距[6-7],但是该方法采用的阈值分割法处理的图像会丢失大量的信息,造成测量误差偏高。参考文献[8]和参考文献[9]中提出了一种将2维激光传感器安装在铁轨两栖综合检测车上对轨距进行测量的系统[8-9],采用激光三角原理对采集到的数据进行处理,实现了非接触式动态实时检测,但是该方法需要移动检测车才能对轨距进行测量。参考文献[10]和参考文献[11]中提出了一种基于元模型的轨距估算方法,将所测得的轨道、车轮轮廓的数据创建测量情景对轨距进行测量,但是该方案是针对一种车型设计出来的,对于其它车型的模拟情景需要另设模型[10-11]。

本文中提出了一种基于位置敏感探测器(position sensitive detector, PSD)的轨距在线监测系统,该系统通过确定照射到PSD上的激光束位置来计算轨距的变化量,并将检测到的轨距实时变化信息传输到监控中心进行显示。该装置的探测器铺设在轨道和接触网支柱上,不受车体振动的影响,且安装简单、实时性强、检测精度高。

-

利用照射到PSD上的激光束会改变其光电流分布的特性[12],将PSD安装在接触网支柱上,激光发射器安装在钢轨上,当激光发射器随着钢轨偏移时,照射到PSD上的光斑位置也发生了变化,再根据光斑引起的光电流输出值来计算光斑移动位置,进而计算出钢轨偏移量。铁路沿线的监测节点之间采用控制器局域网络(controller area network, CAN)总线连接起来,每220个监测节点中间设置中央处理器,对各个节点采集到的轨距变化信息进行处理分类,并采用通用分组无线服务技术(general packet radio service, GPRS)将处理后的信息发送至监控中心,提醒工作人员轨距变化超限的位置及轨距变化量,设置在监测节点上的指示灯也会跟随着轨距变化是否超出阈值进行指示。当轨距超出预设值时,控制器控制指示灯亮起,表明该处轨距变化超出了阈值,需要修整,铁路职工到达现场后,根据指示灯的状态即可知道需要修整的轨距位置。图 1为轨距监测系统结构示意图。

-

安装在轨底上的激光发射器向安装在接触网支柱上的PSD发射激光束,当激光发射器随着钢轨移动时,打到PSD上的光斑位置也发生了变化。PSD上光斑的移动位置反映在了钢轨移动位置上,通过计算两股钢轨的偏移量既可计算出轨距的变化量,图 2为轨距测量原理图。

激光发射器1、激光发射器2分别发射出的激光束到达PSD1和PSD2之间的距离AB, CD分别为S1, S2。采用相位式激光测距原理来计算出S1和S2[13]。

设定钢轨校准时激光发射器1和激光发射器2到接触网支柱之间的水平距离AO, CO分别为x1,x2,激光发射器1的发射光与水平方向上的夹角α之间的关系为:

式中,x1为激光发射器1到接触网支柱的距离,S1为激光发射器1发出的激光束的距离,λ0为调制光波波长,N为相移的整周期数,ΔN为相移不足整周期数的余数[14-16]。

同理可以得出激光发射器2的发射光与水平方向上的夹角β之间的关系。由于钢轨在水平移动和竖直方向上移动时,水平夹角不发生改变,所以确定了x1,x2的值即确定了α和β的值。

设定钢轨校准时激光发射器1和激光发射器2打到PSD1和PSD2上的点O1,O2为初始点。由于1号钢轨和2号钢轨会发生同样的移动,所以先对1号钢轨移动状态进行研究,2号钢轨同理。1号钢轨向右移动或向上凸起时,激光发射器1打到PSD1上的光斑位置高于O1点,PSD1上的光斑移动距离为:

式中,k为光斑从y1到y1′的单位量,本设计中取PSD1的测量精度,B为O1的纵坐标,B1为激光发射器1打到PSD1上的光斑向上移动后的纵坐标。

1号钢轨上凸的移动量即为光斑在PSD1上的移动距离,向右移动量为:

1号钢轨向左移动或沉降时,激光发射器1打到PSD1上的光斑位置低于O1点,PSD1上的光斑移动距离为:

式中,B2为激光发射器1打到PSD1上的光斑向下移动后的纵坐标。

1号钢轨沉降的移动量即为光斑在PSD1上的移动距离,向左移动量为:

同理可以得出2号钢轨上凸的移动量f3(y),向右移动量f3(y),向左移动量f4(y),沉降的移动量f4(y)。所以轨距的偏移量Δx根据1号钢轨和2号钢轨的移动状态来进行组合计算。根据轨距定义:轨距是铁轨(钢轨)顶面16mm范围内两股钢轨作用之间的最小距离可以得出,所以Δx为1号、2号钢轨变化后的位移偏移量。采用组合算法来计算1号钢轨和2号钢轨移动状态后的偏移量,图 3为轨距的偏移量Δx计算值。

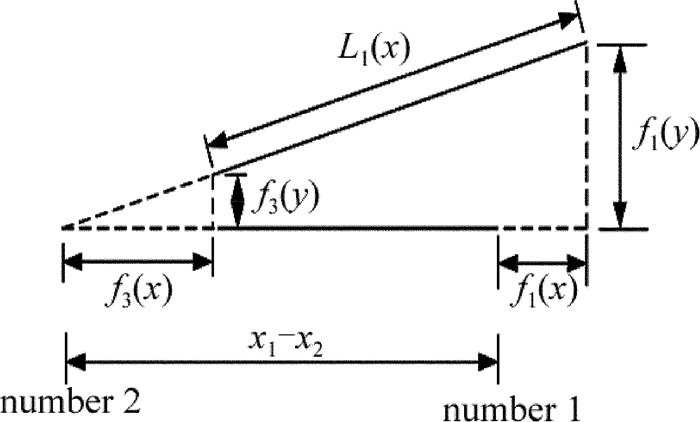

由图 3可知,计算其中一个组合的轨道偏移量,其它的同理可得。本设计中选取1号钢轨的右移上凸和2号钢轨的右移上凸的组合Δx1进行计算。图 4为Δx1的计算模型。

式中,L1(x)为1号、2号钢轨变化后的轨距,L为两钢轨校准后的轨距。

-

位置敏感探测器(PSD)是一种对入射光敏感器件,照射到器件上的光产生光电流,通过计算光电流的分布来确定器件敏感面的光的位置,进而计算光移动的距离[17]。X1, Y1, X2, Y2为PSD的4个电极管脚,具有一定能量的光子入射到PSD的光敏面上的任意一点(X, Y)时,光电流在光敏面上以面电流的形式扩散,最终流向PSD的4个电极管脚,根据4个电极管脚上的电流来计算光敏面上光斑的移动位置[18-19],即:

式中,Lx和Ly为PSD的边长,X和Y为入射光点在PSD光敏面上的坐标。IX1, IY1, IX2, IY2分别为X1, Y1, X2, Y2上的输出电流。由于激光发射器1和激光发射器2的光信号调制频率为f0,且PSD的4个电极管脚上采集到的信号均为交流信号,所以采用相敏检波技术[20]对频率为f0的激光在PSD的光敏面上产生的交流信号进行解调,即在PSD的处理电路上添加相敏检波电路,只对激光发射器的光信号进行解调,进而得出光斑的位置。该技术只解调预设好频率为f0的激光信号,可以消除其它光源的干扰,使其信噪比和抗干扰能力得以提高。图 5为2维PSD探测原理图。

钢轨校准时PSD1和PSD2上的初始点O1, O2的光斑坐标为(X1, Y1),(X2, Y2),那么PSD1上的入射光点从(X1, Y1)向上移动到(X1′, Y1′)、向下移动到(X1″, Y1″)的距离即分别为激光发射器1打到PSD1上的光斑移动的距离f1(y)和f2(y),同理(X2, Y2)向上移动到(X2′, Y2′)、向下移动到(X2″, Y2″)的距离分别为f3(y)和f4(y)。考虑到钢轨在竖直方向上发生的位移很微小,且对轨距产生的影响非常小,所以PSD上的X方向的变化忽略不计。从而可得:

-

由于PSD容易受除目标物以外的背景光和电路暗电流的影响, 导致PSD器件输出信号的精度和可靠性降低[21-22]。此外受其制造工艺和感光面积等因素的影响,导致它的光敏面上阻性不均匀,导致PSD输出存在非线性,这一缺陷增加了PSD的测量误差。所以本设计中采用二次插值算法对PSD进行非线性补偿,提高PSD的测量精度和数据的置信度。

二次插值算法是一种用于一元函数f(α)在确定的初始区间内搜索极小点的一种方法。利用直线逼近代替初始区间内的实际曲线[23],对PSD的线性误差进行校正。PSD表面是一种分布许多离散点形成的矩形网络形状。任意给定一个测量点M(x, y),取最靠近M点的9个定点的方阵作为补偿网格,如图 6所示。

取任意一个矩形区域A1A2A3A4这4个顶点对应的误差函数值分别为Ex(A1),Ex(A2),Ex(A3),Ex(A4), 其中A1点的插值函数为:

式中, xi,yj为网格点的实际测量值。同理可以得出其它3点的插值函数。令该矩形内任意一点(x, y)的误差函数为Ex(x, y)。那么同理可以通过A1, A2, A3, A4, A5, A6, A7, A8, A9这9个顶点的误差函数的线性组合来表示M(x, y)点的位置误差函数Ex(x, y)和Ey(x, y),即:

式中, p, q表示A1~A4这9个顶点最接近M(x, y)的点所在的位置,即顶点的坐标点的角标; k, l表示与位置p, q最接近的位置。其中,把φ(p, q, k, l)=$\prod\limits_{k=1, k \neq p}^{j+2}\left(\frac{x-x_{k}}{x_{q}-x_{k}}\right) \prod\limits_{l=j, l \neq q}^{j+2}\left(\frac{y-y_{l}}{y_{q}-y_{l}}\right)$称为系数函数。

当补偿网格是均匀的时候,补偿网格的9个顶点的坐标可以用两个1维矩阵来表示[23],即:X=[X1, X2, X3], Y=[Y1, Y2, Y3]。由X1,X2,X3,Y1,Y2,Y3这6个坐标值来确定系数函数φ(p, q, k, l)。可根据下式取点阵来作为二次插值算法的插值:

式中,Δx,Δy为PSD光敏面x,y方向上的步距。且二次插值算法的插值余项为:

式中,ϕn+1(x, y)为构建出来的插值函数,因为A2, A3, A4都在过A4的两条直线上面,所以可以构造ϕn+1(x, y)如下:

式中,$C_{1}=\left[\left(x_{i+1}-x_{i}\right)\left(y_{j+1}-y_{j}\right)\right]^{-1}$。

由于Ex,Ey的每一阶导数可近似小于1%,取样间隔为1mm,那么误差估计值为:

因此采用二次插值算法对PSD进行非线性补偿,大大提高了PSD的精度, 有利于检测轨距细微的变化。

3.1. PSD位置测量原理

3.2. PSD的非线性补偿

-

为了验证系统的检测轨距的精度和实时性,采用本系统和现有标准轨尺在学校实验基地的轨道上进行测量实验分析。由于基地钢轨不能移动,没法测量轨距变化后的偏移量,所以采用滑轨来模拟钢轨移动,记录每次移动滑块后的距离与标准轨尺检测两滑块之间的距离做对比,进而计算出轨距监测系统的精度。图 7为轨距监测系统测试场景图。

轨尺采用二级铁路轨距尺,《标准轨距铁路轨距尺》TB/T 1924-2008,规格为GJC-JG0,轨距尺的轨距测量范围为1427mm ~1470mm,轨距测量精度为0.20mm。任意选取长度为200m的两股钢轨作为检测对象,并选取8个不同位置分别进行多次实验,且轨尺和系统测试的位置、次数相同,得到本系统和轨尺测得的数据如表 1所示。

test location measurement method average value/mm difference/mm standard deviation/mm 1 ruler of railway gauge 1434.14 -0.35 0.09 system 1434.49 0.30 2 ruler of railway gauge 1435.18 -0.29 0.09 system 1435.47 0.29 3 ruler of railway gauge 1433.17 -0.37 0.10 system 1433.54 0.29 4 ruler of railway gauge 1436.17 0.61 0.12 system 1435.46 0.27 5 ruler of railway gauge 1433.17 -0.31 0.11 system 1433.48 0.27 6 ruler of railway gauge 1435.19 -0.34 0.10 system 1435.53 0.32 7 ruler of railway gauge 1434.19 -0.28 0.10 system 1434.47 0.31 8 ruler of railway gauge 1434.18 0.22 0.09 system 1434.40 0.28 Table 1. Comparison between the ruler of railway gauge and the system

通过对比分析了本系统与轨尺分别测量的8组实验数据, 可以得出轨距检测系统与轨尺对同一位置的轨距测量平均差值最大可达到0.61mm,轨距检测系统的标准差最大为0.32mm。

-

通过MATLAB对第一处位置测得的数据进行曲线拟合,以此来对比分析轨距检测系统与轨尺在测量过程中产生的误差。图 8为轨距检测系统与轨尺所测数据拟合曲线。从图中可以看出,轨尺检测的数据点比较集中,拟合曲线趋于平缓,其中包含了读数误差和由于轨尺与钢轨发生机械摩擦造成的误差以及读数误差。而轨距检测系统检测到的数据点相对比较发散,使得它的拟合曲线相对变化比较快,这是由于轨距检测系统在做实验过程中采用了滑轨来模拟钢轨移动,使得测量过程中出现了人为误差和机械误差。由于本系统采用相敏检波技术消除了背景光的影响,所以背景光对轨距检测系统造成的影响是很小的,可以忽略不计。再从表 1中可以得出,轨距检测系统的标准差最大为0.32mm,而轨尺的标准差最大达到了0.12mm,明显轨距检测系统的误差接近于标准轨尺的测量误差,表明轨距检测系统具有实时性强、检测精度高等特点。

4.1. 系统验证

4.2. 误差分析

-

本文中设计了一套采用PSD和激光发射器相结合的轨距在线监测系统,在每根接触网支柱上安装两个相同的PSD,并在每根接触网支柱下方对应的两股钢轨轨底上安装相同的激光发射器,通过激光发射器在PSD上移动的位置来计算轨距的变化量,并采用CAN总线技术将一定区域的轨距变化量信息汇集起来,经GPRS技术发送至监控中心显示。利用二次插值算法对PSD的非线性误差进行补偿,将PSD的测量精度提高到3.33×10-4mm。最后通过对比分析轨距检测系统与轨尺检测同一轨道的数据得出,轨距检测系统的误差较低,精度翻了1倍,标准差最大为0.32mm,达到了目前轨道检测行业所规定的1.00mm精度要求。

Map

Map

DownLoad:

DownLoad: