HTML

-

玻璃材料因其独特的理化性质(良好的化学稳定性、热力学特性、透光性和生物相容性等)广泛应用于传感器、半导体、生物医学、生物化学、微机电系统、芯片实验室设备、光通信及光存储设备等领域的关键部件制造[1]。但由于其硬脆性的特点,采用常规的机械或化学加工方法在进行刻蚀、制孔、焊接等加工时易产生裂纹破损和各种缺陷,且加工效率低下。激光技术作为一种新型的特种加工方法,可将高能脉冲精准聚焦到待加工玻璃材料表面或内部,使材料瞬间熔化或气化,实现非接触加工。与常规加工方式相比,具有非接触、加工效率及精度高、柔性高等优点,在玻璃材料加工领域已有广泛的应用与研究。本文中从激光加工玻璃的4种典型工艺(激光刻蚀、激光打孔、激光焊接及激光制备功能结构)入手,总结归纳了各种激光加工玻璃工艺基本原理以及最新研究进展,旨在推动激光加工技术在玻璃加工领域的进一步应用,为进一步的研究和发展方向提供有价值的参考。

-

与传统刻蚀方法相比,激光刻蚀具有非接触、柔性化、加工速度快、无噪声、可聚焦到激光波长级的极小光斑等优点。目前,常用的激光刻蚀方法有:激光直写刻蚀法、激光诱导等离子体刻蚀法、激光诱导背部湿法刻蚀。

-

激光直写刻蚀玻璃方法,按激光波长不同主要分为红外和紫外激光刻蚀法,而按照激光脉宽不同则可分为:连续激光刻蚀;纳秒、皮秒及飞秒激光刻蚀。YANG等人[2]使用248nm深紫外准分子激光在石英玻璃表面刻蚀微通道,试验中发现激光能量密度是决定石英玻璃发生刻蚀及裂损的主要因素,无裂损刻蚀石英玻璃的激光能量密度阈值区间应在16J/cm2~30J/cm2;而扫描次数的增加、重复频率和微通道深度的增大也会加剧微通道的裂损程度,最后通过加工参量的优化(激光能量密度23.5J/cm2,圆弧段重频为50Hz,直线段重频为40Hz,扫描1次)实现了宽度小于100μm的直线型(深度不大于50μm)和圆弧型微通道(深度不大于28.5μm)的无裂损刻蚀。LI等人[3]利用波长为355nm, 脉宽为10ns~25ns的全固态紫外激光器直写刻蚀BF33硼硅玻璃微通道,试验中采用单一变量法探究激光能量密度、重复频率、扫描速率等参量对刻蚀效果的影响,试验结果表明,当激光能量密度过大时,玻璃易发生严重崩边裂损现象,刻蚀深度减小;而随着重复频率的减小,通道碎裂现象减轻,刻蚀深度增大。YU等人[4]采用波长为1030nm、脉宽和重复频率分别为290fs, 50kHz的飞秒激光器在石英玻璃样品上刻蚀线宽小于1μm的凹槽图案以制备亚微米金属线,研究了不同脉冲能量激光与烧蚀凹槽及机械抛光后的金属线的线宽之间的关系,如图 1所示。结果表明,当脉冲能量在0.18μJ以下时,凹槽线宽已降低至1μm以下,最终在石英玻璃上制备出多种不同图案且线宽稳定控制在0.8μm左右的凹槽。

-

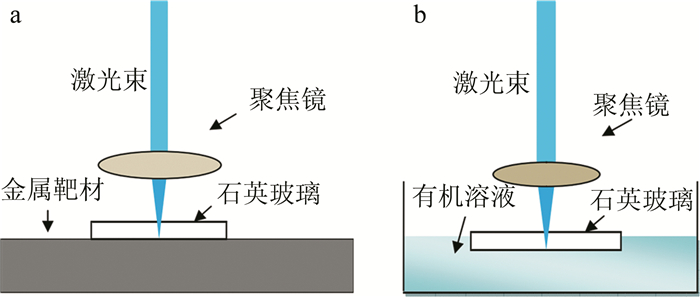

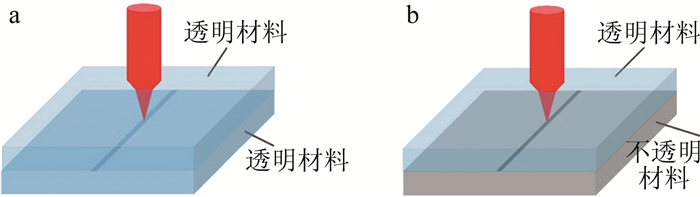

如图 2所示,激光诱导等离子体刻蚀和激光背部湿法刻蚀的实质都是利用激光透过玻璃后与靶材互相作用,产生等离子体来实现石英的刻蚀,从而克服玻璃无法直接吸收激光脉冲的缺陷,在玻璃的底面实现材料去除。两者的主要区别在于激光诱导等离子刻蚀的靶材主要为不锈钢、铜等金属材料,而激光背部湿法刻蚀则常用甲苯、丙酮等有机溶剂作为激光吸收介质[5]。

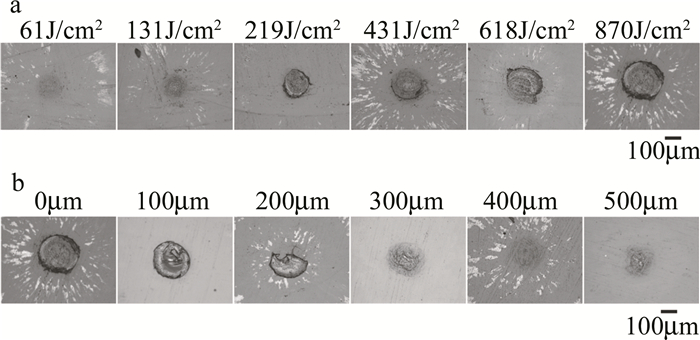

在激光诱导等离子体刻蚀过程中,靶材的选取是刻蚀的关键。只有选取在相应激光波长下具有较高吸收率的金属材料,才能保证靶材表面形成足够强大的等离子体并最终形成高速等离子射流对玻璃材料进行刻蚀。HAMDANI等人[6]利用波长为1064nm红外激光在锈钢、银、铜靶材料上诱导等离子体刻蚀石英玻璃,结果表明,利用不锈钢作为靶材的去蚀率最高且3种靶材的去蚀率大小排序为:不锈钢>铜>银,这是由于黄铜、银靶材对于1064nm波长激光反射率较高,其中银靶材对激光的吸收率很低(约为2 %),无法形成足够强度的等离子体进行刻蚀。RAHMAN等人[7]采用波长为1064nm, 脉冲宽度为6ns的调Q Nd∶YAG激光器,以铝作靶材研究激光能量密度(27J/cm2~870J/cm2)和靶-基材料间的距离(0μm~600μm)对钠钙玻璃上加工出的微坑直径和深度的影响,试验结果如图 3所示。结果表明,微坑的深度随着激光能量密度的增大而增大,并逐渐趋于饱和,而微坑的直径和深度则随着靶-基距离的增加而线性减小。SARMA等人[8]基于物理分析和有限元法建立了以铝为靶材激光诱导等离子刻蚀加工钠钙玻璃的2维轴对称非线性瞬态传热模型,如图 4所示,并利用该模型仿真激光诱导等离子刻蚀过程的温度场变化以及激光参量变化对刻蚀深度的影响,之后利用Nd∶YAG激光器基于该模型进行了大量试验,验证了该模型对激光参量(扫描速率、激光功率和脉冲宽度)变化对玻璃烧蚀深度的影响预测的准确性。

对于激光诱导背部湿法刻蚀,溶剂材料种类和激光工艺参量的选取都对刻蚀质量有较大的影响。EHRHARDT等人[9]以甲苯溶液为液体介质,采用355nm和266nm的皮秒激光对石英玻璃进行刻蚀,发现甲苯溶液中芘的含量对去蚀率有较大影响,且在一定范围内芘的含量越高,去蚀率越大。KWON等人[10]提出在使用波长为1064nm、脉宽为100ns的近红外激光刻蚀钠钙玻璃的过程中,可通过在吸收剂中加入磷酸抑制裂纹的产生,通过对比不同磷酸质量分数(0~0.40)的吸收剂刻蚀效果(如图 5所示)发现,加入磷酸后,最大可刻蚀深度提高了约5倍(从103μm提高到530μm),且侧壁的粗糙度从0.55μm下降到0.16μm;此外,通过调整溶液中的磷酸浓度,可以制备出多种不同形状及深宽比的微通道。SUN等人[11]利用飞秒激光分别在空气、水和乙醇中加工熔石英玻璃,结果表明,以乙醇为吸收介质时,熔石英玻璃的烧蚀阈值从2.22J/cm2降到了1.02J/cm2,进一步研究发现,刻蚀时乙醇比水需更低的激光能量便能达到形成等离子体的电子密度,同时激光诱导等离子体形成后会在液体中产生气泡,酒精中的气泡比水中的对石英表面的冲击压力更大。

激光刻蚀作为玻璃材料微纳加工的一项重要应用技术,如何在刻蚀时兼顾去蚀率、刻蚀深度与加工质量、无裂损率是该项技术的关键,对于激光诱导等离子体刻蚀和激光诱导背部湿法刻蚀,更好的靶材料、吸收剂的研究,对于刻蚀加工参量的优化以及加工过程的仿真的相关研究已经大量展开,而使用超快激光、激光掩模技术、复合激光对玻璃材料进行直写刻蚀以无损制备微纳结构是当前玻璃材料刻蚀的研究热点。

1.1. 激光直写刻蚀

1.2. 激光诱导等离子体刻蚀与激光背部湿法刻蚀

-

激光打孔是在玻璃透明材料上加工微米级、高深径比微孔的一种重要方法。目前,远红外CO2激光器、超快激光器等多种激光器在微孔加工中都有应用。

-

远红外CO2激光由于其脉冲宽度较长,在加工玻璃时易产生热应力导致冷却过程中产生微裂纹。BRUSBERG等人[12]利用CO2激光器对500μm厚的Schott D263 Teco薄玻璃进行打孔,几乎所有直径小于100μm的圆柱形孔都可以在0.25s内加工完成,但玻璃基板上51%的制孔都存在微裂纹。进一步研究发现,通过在CO2激光加工前后对玻璃基板进行热处理(加工前将玻璃基板预热至100℃~400℃,制孔后将基板加热到300℃~557℃, 即Schott D263 Teco玻璃退火点)可以有效避免此类热应力造成的裂纹的产生(98.4%孔无裂纹)。UNO等人[13]开发了一种纵向激发的CO2激光器,该激光器可产生4种类型的短激光脉冲,研究表明,通过调节短脉冲的能量密度和照射次数可以有效控制SiO2玻璃板上的制孔深度并减少微裂纹的产生,且峰脉冲能量为0.82mJ,脉冲尾部能量为19.88mJ的激光脉冲加工效果最好。因此,尽管CO2激光玻璃打孔的可靠性偏低,但由于其打孔速度很快,设备成本低,仍在工业界有着广泛的应用。

-

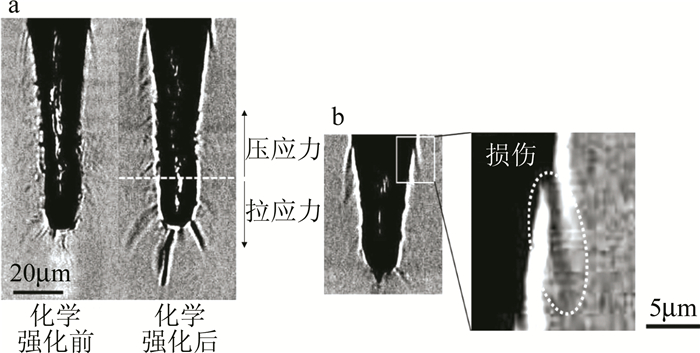

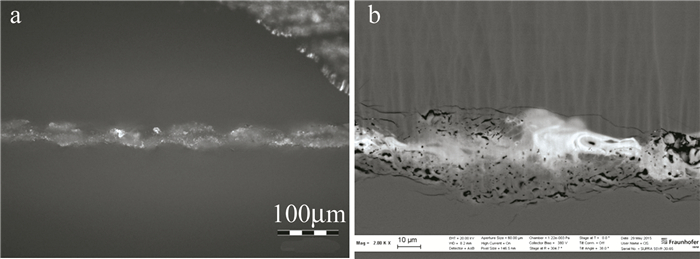

超快激光由于作用时间极短,加工时的热渗透很小,在玻璃样品上不会留下很大的热影响区域,能够有效地减少加工后微裂纹的产生。ARGUMENT[14]使用波长为248nm~800nm、脉宽为130fs~300fs的飞秒激光器在石英玻璃上加工出宽度在25μm~40μm,最深可达100μm的微孔,后续研究发现通过在加工前预热玻璃基板,在玻璃基板上预先制备金属钨薄膜,加工后通过过氧化氢腐蚀去除的办法可以有效地减少裂纹和碎片的产生。CHUANG等人[15]利用波长为1065nm的皮秒激光器在超薄玻璃上加工出一连串直径为3μm、间隔为2μm~3μm的通孔,在扫描电子显微镜(scanning electron microscope,SEM)下观察玻璃微孔横截面发现没有可见的熔化区,这表明皮秒激光加工微孔时的热影响区基本可以忽略不计。ITO等人[16]对化学强化玻璃进行飞秒激光打孔试验, 并通过数值分析加工时的应力波的传播及温度场的分布,发现制孔侧壁和底部的残余应力主要是由应力波引起的,而孔入口周围的损伤则与热应力的弛豫有关,如图 6所示。WEI等人[17]建立了基于飞秒激光抽运-探测原理的时间分辨阴影成像平台,直接获取了飞秒激光烧蚀石英微孔的超快过程图像,如图 7所示。通过对不同能量密度、时间延迟、脉冲条件下拍摄图像的分析,发现在飞秒激光烧蚀制备石英微孔的过程中,当能量密度低于石英玻璃破坏阈值时,石英玻璃表面观测到冲

击波随时间延迟增加逐渐膨胀,石英玻璃内部观测到随时间延迟增大逐渐衰退的等离子通道;当能量密度大于破坏阈值时,可观察到随沉积激光脉冲数量而伸长的纵向微孔,且在微孔底部可观察到冲击波传输的轮廓。

-

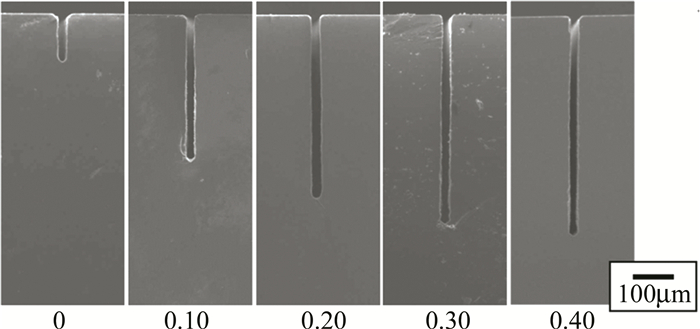

针对激光打孔过程中玻璃崩边及裂纹现象严重,高深径比微孔加工难度大的瓶颈问题,许多学者提出了改进的打孔方法。为了减少微孔加工时裂纹的产生,KONO等人[18]将二氧化铈粉末和水的混合物涂覆到玻璃材料的表面后,晾干制成30μm的吸收层,之后再用波长为355nm的纳秒激光器进行微孔加工,成功在硼硅玻璃和石英玻璃上分别加工出深径比12以上的微孔,通过对照试验还发现该方法可以大大减少裂纹的产生,并在不影响加工质量的前提下提高加工速度(XY工作台进给速率最高可达100μm/s)。针对飞秒激光打孔制孔速度低、制孔时易产生损伤的问题,ITO等人[19]将波长为780nm的飞秒激光器与波长为1070nm的光纤激光器相结合,如图 8a所示,加工时首先使用飞秒激光在玻璃基板上加工出高宽深比的细线,之后将光纤激光辐照到细线上逐步获得所需的微孔(其中在飞秒激光辐照后的光纤激光辐照时间定义为时间延迟τ,如图 8b所示), 研究发现, 飞秒激光产生的细线会选择性地吸收光纤激光脉冲利用热效应去除材料,可以有效地避免直接飞秒激光加工过程产生的强应力波对材料的损伤,制孔的直径和深度与τ有关,如图 9所示。试验结果表明,该方法在40μs内加工出了直径为10μm、深度达133μm的微孔,制孔速度只采用飞秒激光加工的5000倍以上, 且能有效地抑制裂纹的产生。为了解决传统打孔由上至下的加工方式制孔时出现的坡度效应(制孔开口表现出入口大出口小的特征),WANG等人[20]提出在加工透明材料时,尝试采用由下至上的打孔方式代替常规的由上至下方式,将激光透过材料聚焦于材料的下表面,由底部开始一层层地将材料向上去除, 试验中分别采用波长为532nm的纳秒激光、波长为1064nm的皮秒激光及波长为515nm的飞秒激光在康宁大猩猩玻璃上加工孔径为100μm~120μm、深度为200μm~900μm的微孔, 试验结果表明,在采用由下至上的加工方式时,脉宽区间不存在死亡谷(自纳秒开始,脉宽愈短,材料移除率愈低,在2ns~50ps之间移除率极低),脉宽为2ns~50ps的激光切割效率高于超快激光,能够实现零锥度钻孔且玻璃的崩边尺寸小于50μm。

综上所述,如何在减少、消除制孔损伤的前提条件下,以较快的加工速度制备出尺寸更小、精度更高、具有更大深径比的微孔是激光打孔技术难点所在。随着超快激光器的发展以及新器件、新技术的应用,对超快激光制孔过程的观测和分析、超快激光与材料作用机理的研究也有所展开。为了满足微孔加工在尺寸、圆度、深径比、微裂纹及重铸层等方面越来越高的要求,学者们也在不断寻找着复合激光加工[19]、激光加工与热处理相结合[14]等新的加工工艺。

2.1. 远红外CO2激光打孔

2.2. 超快激光打孔

2.3. 激光打孔改进工艺研究

-

在焊接玻璃类硬脆材料时,传统的焊接方法由于焊料与玻璃材料的热膨胀系数不同,会降低焊缝在高温下的稳定性和化学稳定性[21]。而激光焊接是基于雪崩电离的原理,使聚焦处的玻璃材料熔化并熔接。与传统的焊接方法相比,激光焊接具有连接稳定性好、焊接强度高、焊接空间选择性好、能够实现无添加材料的直接熔接等一系列优点[21]。

-

玻璃对于CO2远红外激光,吸收率较高,激光能量可直接作用在表面,因此在焊接玻璃时表面加热产生的孔道会向内延伸,整个焊接区域均会被熔化再凝固,为避免缺陷的产生需要非常严格的控制温度,且焊接速度受限。POHL等人[22]采用CO2激光器角接石英玻璃及硼硅玻璃,如图 10所示,试验中通过非接触的温度传感器实时监测焊接处温度并控制激光功率以稳定玻璃温度,并通过在接合处加入玻璃粉作为添加剂的方式以连接不对称的复杂几何形状接口, 该研究还表明, 焊接后的热处理可以有效地去除石英玻璃接头处的残余应力,而在焊接硼硅玻璃前将连接部位预热至退火温度再焊接可以有效避免玻璃焊接时的碎裂问题。此外,CO2激光焊接时可通过玻璃纤维作添加剂实现间隙桥接,试验时为防止破碎缺陷的产生需在加工前将玻璃材料加热到退火温度1220℃,在加工时需严格保持加工温度在1800℃(略高于熔石英玻璃的软化温度1700℃)~2230℃(低于熔石英玻璃材料沸点2230℃)之间且焊接速率不能超过100mm/min[23]。

-

纳秒Nd∶YAG长脉冲激光由于波长处在玻璃的透过窗口,其焊接时热影响区域小于CO2激光器,温度控制更加容易,但往往需要在焊接时在材料间隙内预置一层吸收材料才能获得更好的焊接效果。de PABLOS-MARTÍN等人[24]利用1064nm和532nm、5ns Nd∶YAG激光对硼硅玻璃进行焊接试验,整个研究包括3组试验:(1)使用纳秒激光对1mm厚的两块玻璃板进行直接焊接;(2)在两块1mm厚的玻璃板间涂覆一层50nm厚的钛薄膜作吸收层,再进行焊接;(3)焊接两块厚度为86μm的超薄玻璃板,同样在连接处涂覆50nm厚的钛薄膜作吸收层, 试验结果表明,在无Ti吸收层的情况下,由于两块玻璃交接界面产生的光散射,在焊接后接合处会产生微裂纹和微孔;而使用Ti吸收层的组接合良好,在SEM下无可见的损伤出现,但通过进一步的能量色散X射线(energy dispersive X-ray, EDX)分析发现接合处存在Ti—O键,Ti—O键的强度低于Si—O键,故使用Ti添加剂会影响连接处的稳定性。ZHANG等人[25]利用1064nm纳秒激光器焊接两块1mm厚的钠钙玻璃基板,并在两块基板间加入了14nm厚的钛薄膜涂层辅助焊接,在SEM下接合处并未发现裂纹和损伤,且激光焊接后焊接区域变得高度透明,在400nm~1800nm的光波范围内其透光度与2mm厚的玻璃基板仅相差8.88%。de PABLOS-MARTÍN等人[26]还利用fresnoite玻璃薄膜(2BaO-TiO2-2SiO2, BTS)作吸收剂,采用1064nm、5ns Nd∶ YAG激光器焊接两块500μm厚的熔石英玻璃(其中吸收剂涂层厚1μm),通过对焊接样品的分析发现,采用添加剂后接合处无明显裂纹和空隙,如图 11所示,且接合处残余拉应力比直接焊接下降85%, 由47MPa降至7MPa,但与熔石英基板相比,焊接后的基板其透光率下降了2%~10%。

-

超快激光脉冲可在全透明或相对于激光波长透明的玻璃材料内产生非线性吸收,不需要在玻璃间添加吸收剂,也无需热处理便可获得高质量焊缝。如图 12所示,超快激光焊接对于完全透明或部分透明的焊接母材间的焊接均可实现[27]。RICHTER等人[28]使用波

长515nm、脉宽450fs、脉冲频率为9.4MHz的飞秒激光器,焊接石英玻璃,经过测试发现线扫描方式的焊缝弯曲强度最高为25MPa,点焊接方式的焊缝弯曲强度最高为54MPa,文中还指出,焊接区域的边缘能够阻止应力裂纹的扩展增加连接强度。DING等人[29]使用波长为1064nm、脉冲宽度为300fs、重复频率175kHz~2MHz的飞秒激光以20mm/s速率焊接石英玻璃并研究了重复频率和激光功率的变化对玻璃焊接强度的影响,结果表明,在保持激光重复频率为500kHz时,焊接强度随激光功率先增大后减小,最大焊接强度为12.15MPa;在保持激光功率为4.14W时,焊接强度随着激光重复频率的增大而减小,且当激光重复频率超过175kHz后,焊接熔融区域顶部会出现圆形空腔。

在采用超快激光焊接玻璃材料时,通常要求焊接材料要达到光学接触,这是因为超快激光仅使焦点处少许材料熔化难以填充较大间隙,加工时不充足的熔化材料会进入空隙并释放压应力,这样在材料冷却凝固后便会产生残余拉应力,将严重影响焊缝的强度[21]。然而要实现焊接材料的光学接触十分困难,为了避免光学接触的苛刻条件,近几年来,许多学者就如何在大间隙下进行超快激光焊接进行研究。RICHER等人[30]使用波长为1030nm、脉宽为500fs的飞秒激光器以10mm/s的焊接速率对间隙3μm~4μm的石英玻璃进行焊接,如图 13所示。每次扫描后焦点稍微上移,可见在右侧初始宽度为4μm的间隙已经被焊缝闭合,试验中通过最多将4个脉冲能量为10μJ的激光脉冲间隔20ns串联发射来增大激光平均功率和热效应,使焊接区域扩大到450μm×160μm,焊接后经3点弯曲测试得到最大焊接强度为73MPa。CHEN等人[31]利用脉宽为10ps、重复频率为1MHz、单脉冲能量为12μJ的皮秒激光通过小规模的快速振荡扫描以实现大间隙(10μm)钠钙玻璃的焊接,试验中使用装有103mm聚焦镜(焦点直径为20μm)的振镜扫描仪以环形振荡的方式(振荡半径为300μm,光束偏转速度为1m/s)进行焊接,结果表明,该方法产生的熔池能够将玻璃板间的间隙缩小到3μm,且能达到最大为64MPa的焊接强度,但是焊接区域存在微裂纹。YU等人[32]采用波长为515nm、脉宽800fs、最大功率达75W的绿光飞秒激光器和焦距为255mm的长焦距扫描振镜对两块厚度为0.5mm、间隙为约3μm的硼硅玻璃进行焊接,试验中研究了焦点位置、脉冲能量和扫描速率对焊缝成形的影响规律和焊接工艺窗口,在40mm/s的焊接速率下获得了单道扫描焊缝结合宽度达30μm,剪切强度可达16MPa,且具有良好耐水性和高透过率的焊缝。

综上所述,现有的玻璃材料激光焊接方法都各有优缺点:CO2远红外激光焊接时无需添加吸收剂且能实现较大间隙的连接,但由于玻璃材料对红外激光的透过性较差,在加工时需严格的温度控制;Nd∶ YAG激光器由于波长处在玻璃的透过窗口,热影响区域小,温度控制容易,但需在焊接材料间加入吸收剂才能获得好的焊接效果,而吸收层的加入往往会降低焊缝的强度;超快激光焊接时不需要在玻璃间添加吸收剂,热影响区域也最小,是近年来极具发展前景的激光焊接方式,但超快激光焊接区域熔化材料较少、难以填补较大空隙所带来的光学接触的苛刻要求也限制了它的实际应用。

3.1. CO2远红外激光器焊接

3.2. 纳秒Nd∶ YAG激光器焊接

3.3. 超快激光器焊接

-

激光制备功能结构分为表面功能结构制备和内部3维功能结构制备。其中利用激光在玻璃表面制备功能结构又称激光表面改性,指通过激光与玻璃材料表面的相互作用,在表面制备功能性微纳结构,来使材料表层发生所希望的理化和力学性能变化[33];激光内部3维功能结构制备指利用激光可以聚焦到玻璃内部的特点,在玻璃内部加工3维功能结构例如3维空洞、微通道、自组装结构等微纳结构以制备3维光子器件、微流控芯片等特殊器件。在玻璃材料微纳功能结构制备领域,超快激光因其极高的峰值功率、较小的热影响区域等优点有着广泛的应用[34]。

-

通过激光脉冲在玻璃材料表面加工出周期性微米结构或者具有较高粗糙度的纳米结构以及二级复合结构以改变材料表面润湿性[35],制备疏水性、超疏水结构是玻璃材料激光表面改性的一个重要研究方面。AHSAN等人[36]使用波长786nm、脉宽183fs、重复频率1kHz的飞秒激光器在钠钙玻璃上制备出周期约为100μm的沟槽结构,并在沟槽内部诱导出规则的宽度约为1μm,周期为5μm的波纹结构,成功获得了可见光范围内光透性达到77%,接触角约为155°的超疏水玻璃表面。WANG等人[37]利用波长为1064nm、脉宽为10ps的皮秒激光在原透光率为91.03%的太阳能玻璃板上制作出周期性条纹结构,如图 14a所示,通过在50μm~70μm范围内调控条纹周期,能实现从156°~172°的静止接触角,实现超疏水,如图 14b所示,且同时实现可见光范围内最高为87.25%的透光率。

-

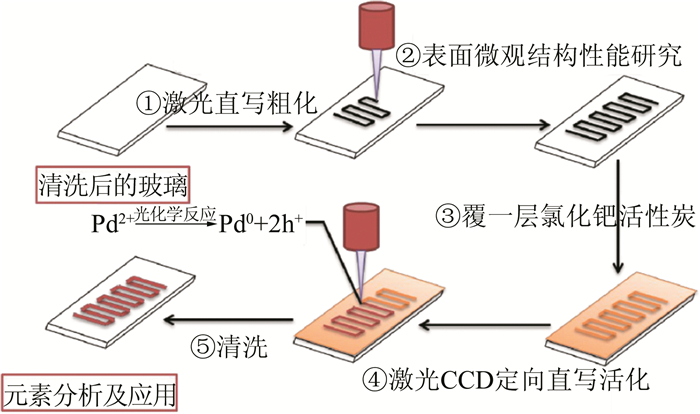

采用激光表面改性技术实现玻璃材料表面金属化及导电层的制备是激光表面功能结构制备的另一重要应用领域。HOU等人[38]利用波长为355nm的调Q纳秒激光器,在100kHz的脉冲频率、能量密度分别为27J/cm2~37J/cm2、200mm/s的加工参量下首先在硅酸盐玻璃上刻蚀出深度在25μm~35μm、粗糙度Ra在6μm~7μm之间的微凹槽以增大与铜层的接触面积,再经过HF酸洗、NaOH清洗和PdCl2溶液浸泡后通过第2次输出能量低于玻璃破坏阈值的紫外激光加工活化表面的Pd原子,最后进行化学沉积镀铜,加工流程如图 15所示。试验结果表明,铜层和玻璃之间的平均结合强度可达10MPa以上, 且铜层的体积电阻率可以达到10-6Ω·cm3的数量级。REINHARDT等人[39]采用激光诱导周期表面结构技术在涂敷于硼硅玻璃上的铟锡化合物(indium tin oxide, ITO)透明导电膜中制备纳米级图案,试验中利用波长为532nm的纳秒激光器以100kHz~200kHz的脉冲频率、20μJ的脉冲能量、50mm/s~80mm/s的扫描速率创建周期低于175nm的条纹状图案,结果表明,加工后的纳米结构表面仍具有导电性且获得了改善的光学透明性以及对强酸的耐腐蚀性。进一步研究发现在激光加工后在纳米结构中生成的ITO与硅的混合相是导电层化学稳定性提升的来源。

-

激光表面改性技术制备的抗菌玻璃表面在生物医学领域有着较大的应用价值。SHAIKH等人[40]利用波长为800nm、重复频率为3kHz、脉宽45fs的飞秒激光器对45S5 Hench生物活性玻璃(bioactive glass, BG)进行表面改性以增强其抗菌能力,试验结果表明,激光处理后BG的表面粗糙度和润湿性增加和激光处理后的表面上产生的氢氧化钙都增强了其抗菌能力,经激光加工后的BG表面最高粗糙度为Ra=6.25μm和Rt=43.7μm,能够完全抑制3种常规医院感染细菌的生长但对INT407人体细胞并无影响。VILLAPÚN等人[41]使用波长为1030nm、重复频率200kHz、脉宽200fs的飞秒激光器对Cu55Zr40Al5金属玻璃进行表面改性,试验结果表明,进行激光纹理化后的金属玻璃对大肠杆菌的抗菌性显著提高,进一步分析发现,加工后的玻璃表面粗糙度从0.81μm±0.22μm上升到3.07μm±0.96μm,样品表面生成了金属氧化物(CuO,Cu2O,ZrO2等),金属玻璃表面的接触角从86°变为105°~126°,表面获得疏水性。这些理化性质的变化都增强了加工后表面的抗菌能力。

-

超快激光内部改性制备光波导、光学存储器件等3维光子器件是激光内部3维功能结构制备应用的热点。光波导通常通过平行或垂直于激光束的移动激光在玻璃样品中的焦点位置以实现制备,如图 16所示[34]。ZHANG等人[42]利用波长为1030nm的超快激光(脉宽190fs~10ps)贝塞尔光脉冲在熔石英玻璃中飞秒光刻的单模波导上逐点写入真空结构的Bragg光栅, 研究表明,光栅空隙的大小和相对位置对光栅的谐振响应有着重要影响,而通过控制贝塞尔脉冲的能量可以将光栅空隙的直径精确地控制在100nm~300nm以下,获得最高达43dB的谐振谱强度。HUANG等人[43]利用波长为800nm、脉宽为150fs的飞秒激光配合退火热处理在特制的含有铯、铅和溴元素的氧化物玻璃上制备出可擦除和重复写入的量子点发光图案,如图 17所示。试验中利用生成的量子点物质CsPbBr3易分解和较低形成能的特点,使用低于玻璃内部结构损坏阈值的飞秒激光和低温退火可以擦除已写入的绿色发光图案并写入新的图案。这种可重复写入的钙钛量子点在大容量光存储、信息加密等领域都有广阔的应用前景。

-

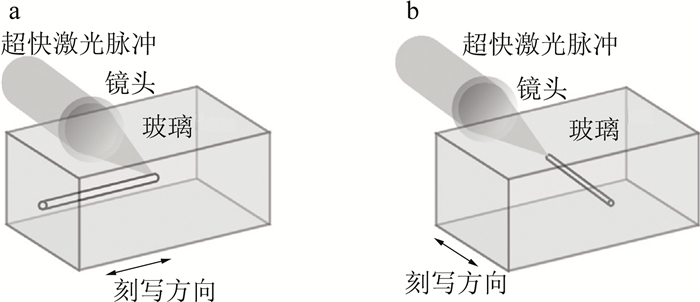

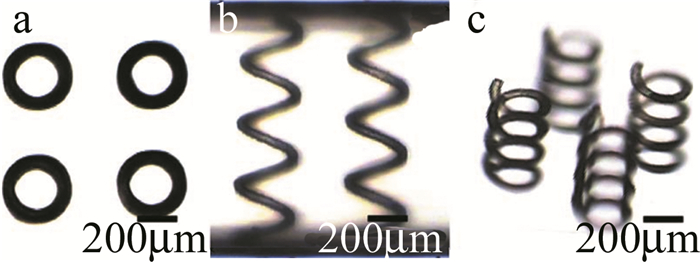

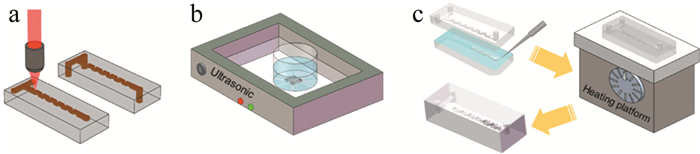

激光制备玻璃微通道/微流控装置是另一重要应用领域。目前制备方法主要为两种:液体辅助超快激光钻孔以及超快激光辅助湿法化学刻蚀。液体辅助超快激光钻孔的基本加工原理如图 18所示,超快激光首先从材料的背面即与蒸馏水或其它液体接触的一侧开始加工,随着加工进行液体被导流吸入到激光钻孔的通道中,大大促进烧蚀碎屑的排出,显著缓解微通道加工中碎屑堵塞的问题。LI等人[44]利用蒸馏水辅助激光打孔的方法,采用波长为800nm、重复频率1kHz、脉宽120fs的飞秒激光在钠钙玻璃上制备出管道直径50μm、螺纹半径100μm~300μm、螺距150μm~250μm、总长1mm的螺旋状微通道,如图 19所示。试验表明,飞秒激光与水相互作用产生的气泡、冲击波以及高速射流共同作用引发激光诱导破坏现象可去除材料且通过将水引入管道来清除烧蚀碎屑效果很好,试验中没有发生碎屑堵塞以及管道变形现象。TAN等人[45]利用波长为800nm、重复频率为1kHz的飞秒激光器采用时空同时聚焦(simultaneous spatiotemporal focusing,SSTF)和水辅助的加工方法成功在石英玻璃上加工出无微裂纹和微损伤、最高宽深比达30的深孔以及半径为150μm的螺旋状微通道。

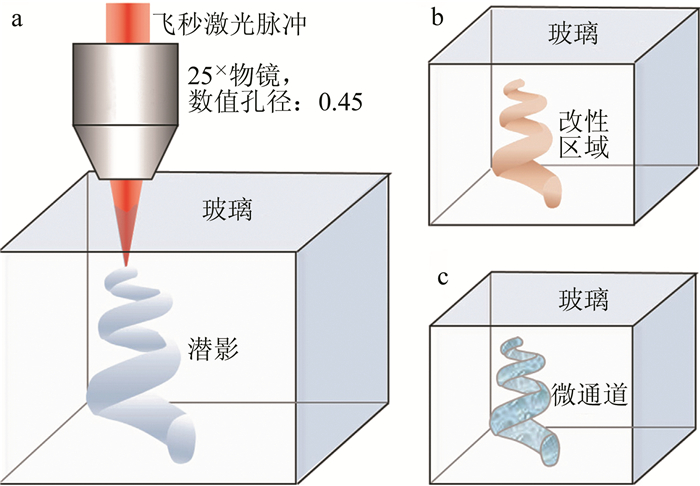

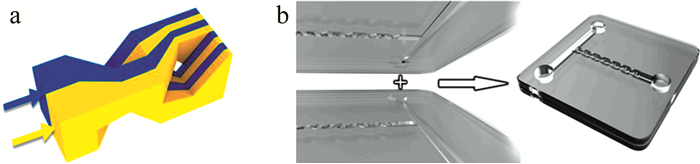

如图 20所示,超快激光辅助湿法化学刻蚀加工过程大体可分为3步:(1)通过超快激光在玻璃材料内部辐照诱导出预期3-D结构的潜影;(2)对于光敏玻璃,需要通过热处理对潜影区域进行化学改性,对于熔石英玻璃这一步可以忽略;(3)用酸对改性区域进行湿化学蚀刻,对于激光辐照后的区域其刻蚀速率大大快于未辐照区域。BROKMANN等人[46]通过超快激光湿法化学刻蚀的方法在光敏玻璃上加工微毛细管结构以制备生物组织工程芯片, 整个制备过程分为大致3步:首先使用波长为800nm、重复频率80MHz、脉宽140fs的飞秒激光进行辐照,之后通过热处理(570℃,1h)促进辐照区域的异质成核和晶体的生长,最后通过HF酸进行腐蚀获得深度在69μm~350μm的微毛细管簇。通过后续生物实验发现在制备的生物芯片上小鼠成纤维细胞成功增殖,细胞成活率在93%以上。QI等人[47]利用激光辅助湿法化学刻蚀结合氢氧化物催化键合法在熔石英玻璃上加工出如图 21所示的高通量微流控混合器,加工步骤如图 22所示,首先利用波长为1030nm、脉宽270fs的飞秒激光对需要加工的3-D区域进行辐照,之后在10mol/L的KOH溶液中对被辐照的区域材料进行选择性腐蚀,最后通过氢氧化物催化键合方法成功制备出最大深度为270μm的微流混合器,通过后续流体混合试验发现该高通量微流控混合器可以实现6mL/min的高流量率微流体混合。

激光制备功能结构是激光加工技术研究的前沿,它综合了激光刻蚀、激光打孔等多项激光技术并交叉生物、化学、微电子等多个领域。利用超快激光特别是飞秒激光加工精度高、热影响区域小的特点,在玻璃材料表面或者内部烧蚀出各种功能性的3-D微纳结构而制备出的功能表面、微流控芯片、光子器件都有着广阔的应用前景。但与光刻技术相比,超快激光在芯片制作领域的应用还处于早期且存在着成本高、稳定性较差等许多难题,但随着新一代超快激光器的飞速发展以及人们对芯片功能性、复杂性的要求越来越高,激光改性技术在玻璃材料上制备各种微纳功能结构有着很大的研究和发展空间。

4.1. 激光表面改性

4.1.1. 激光制备疏水、超疏水表面

4.1.2. 激光表面金属化、导电层制备

4.1.3. 激光制备抗菌表面

4.2. 激光内部3维功能结构制备

4.2.1. 激光制备3维光子器件

4.2.2. 激光制备微通道/微流控装置

-

从激光刻蚀、激光打孔、激光焊接、激光制备功能结构4个激光加工玻璃材料的主要应用领域简述了加工原理和研究进展。玻璃材料作为一种性能独特的非金属材料其加工产品在传感器、光子器件、生物芯片等高新技术领域都有重要应用,而激光加工技术特别是超快激光技术为玻璃材料的刻蚀、制孔、焊接乃至传统加工方法难以实现的表面和内部微纳加工提供一种高质量、高效率且清洁无污染的加工方法。随着激光技术的发展,更快速、更高能量密度激光器的投入使用已经在玻璃透明材料加工领域取得了许多进步与成就。未来在以下几方面可进行深入研究以推动激光加工玻璃技术的广泛应用。

(1) 对于超快激光、复合激光束加工以及各种激光辅助加工方法中激光与材料的相互作用过程、机理的研究是保证制造质量的关键基础。

(2) 模拟实际加工工况的激光加工仿真模型开发,实现激光加工参量优选和工艺流程的优化。

(3) 集成实时监测与自动控制技术,实现激光加工参量的实时调整,以保证加工过程的稳定性。

(4) 更加小型化、低成本的激光系统开发以及新的光化学方案研究将会进一步扩展可加工的玻璃材料的范围,提高加工精度并降低时间和经济成本。

Map

Map

DownLoad:

DownLoad: